FCC催化剂实验室循环污染老化的方法

2013-05-03田爱珍张海涛高雄厚

张 亮,田爱珍,张海涛,高雄厚,唐 莉

(1.兰州交通大学 化学与生物工程学院,甘肃 兰州 730070;2.中国石油 兰州化工研究中心,甘肃 兰州 730060)

FCC作为炼油厂的核心技术,是生产汽油和柴油最重要的工艺。目前,FCC技术趋于成熟,具有原料适应性广、转化深度大、装置压力低和操作条件缓和等特点[1-3]。FCC催化剂作为炼油工艺中用量最大的催化剂之一[4],其性能的优异程度与FCC装置的操作密切相关,并影响装置的整体经济效益。

在FCC催化剂实际使用过程中,由于原料油中所含的重金属(以镍、钒为主)可使FCC催化剂中毒失活,进而影响最终产品的产量。因此,从研发角度考虑,需要对FCC催化剂抗重金属能力进行评价,并建立合理的FCC催化剂重金属污染、老化模拟方法。目前,常见的FCC催化剂实验室评价的预处理方法有CD方法[5-6]、Mitchell方法[6-8]、Grace公司的方法[6,9-10]、中国石化石油化工科学研究院的方法[6,11]。但这些方法均存在处理时间过长、控制难度较大和难以使重金属污染量接近设定值等问题。因此,将FCC催化剂的循环污染过程和水热老化过程相结合可有效地解决这些问题。

本工作采用固定流化床评价装置,以高镍钒含量的柴油为原料,对FCC催化剂进行重金属循环污染,水热老化处理污染后的FCC催化剂,建立了新的FCC催化剂的预处理方法——有机重金属盐循环污染老化方法,并与有机、无机重金属盐浸渍污染的催化剂进行了比较。

1 实验方法

1.1 试剂

催化剂A(LDO-75、LEO-1000混合催化剂):工业级,中国石油兰州石化公司催化剂厂;对比催化剂B和C(半合成催化剂):工业级,中国石油兰州石化公司催化剂厂;柴油:工业级,中国石油兰州石化公司;环烷酸氧钒、辛酸镍:分析纯,阿法埃莎(天津)化学有限公司;硝酸镍:分析纯,西安化学有限公司;偏钒酸铵:分析纯,天津市福晨精细化工研究所;石油醚:分析纯,天津市福晨化学试剂厂。

1.2 催化剂污染老化方法

有机重金属盐循环污染老化方法:采用固定流化床反应器,一次装入新鲜催化剂0.1 kg,经多次的裂化—汽提—再生循环进行重金属污染。裂化阶段使用高重金属含量的柴油(掺混环烷酸氧钒和辛酸镍),反应温度505 ℃,反应时间60 s;反应后在640 ℃下用水蒸气汽提30 min;在640 ℃下用O2(流量1 L/min-1)对催化剂再生20 min。经循环污染后的催化剂进行水热老化,老化条件:800 ℃、水蒸气、 6 h。

无机重金属盐浸渍污染老化方法:将新鲜催化剂在实验室用高镍钒含量的水溶液(掺混偏钒酸铵和硝酸镍)进行等体积浸渍,在100 ℃下烘干,再在540 ℃下焙烧2 h,之后将催化剂进行水热老化,老化条件:800 ℃,水蒸气, 6 h。

有机重金属盐浸渍污染老化方法:将新鲜催化剂在实验室用高镍钒含量的石油醚(掺混环烷酸氧钒和辛酸镍)进行等体积浸渍,在100 ℃下烘干,再在540 ℃焙烧2 h,之后将催化剂进行水热老化,老化条件:800 ℃、水蒸气、6 h。

1.3 实验方法

按照镍、钒污染量分别为2 500,4 500 μg/g,有效污染率为60%的要求配制高镍钒含量柴油,以1 kg原料油为例:加入辛酸镍52.08 g,环烷酸氧钒250.00 g,柴油697.92 g。

采用有机重金属盐循环污染老化方法对催化剂A进行重金属污染特性的考察。固定循环污染次数为4次,考察不同剂油比(催化剂与柴油的质量比,分别为2.5,3.1,3.7,4.0)对重金属沉积的影响;固定剂油比为2.5,考察循环污染次数(4,6,8,10)对重金属沉积的影响。建立剂油比、循环污染次数对重金属污染的特性曲线。

将催化剂A,B,C在600 ℃下焙烧2 h,分别称取0.1 kg,分别采用有机重金属盐循环污染老化方法、无机重金属盐浸渍污染老化方法和有机重金属盐浸渍污染老化方法进行污染,镍、钒污染量分别为2 500,4 500 μg/g。

再将经不同污染方法处理的催化剂A,B,C进行微型固定流化床装置(ACE)评价,考察不同污染方法对催化剂性能的影响。

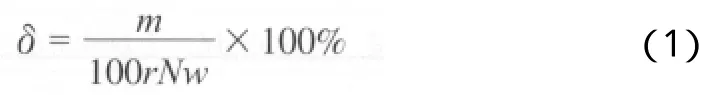

采用Rigaku公司ZSX Primus Ⅱ型X射线荧光仪对催化剂组成进行定性定量分析。镍和钒的重金属沉积率按按式(1)计算。

式中,δ为重金属沉积率,%;m为催化剂中镍和钒的质量,g;r为剂油比;N为循环污染次数;w为原料油中镍和钒的质量分数,%。

2 结果与讨论

2.1 剂油比对重金属沉积的影响

剂油比对催化剂A的重金属沉积率的影响见表1。

表1 剂油比对催化剂A的重金属沉积率的影响Table 1 Effect of the ratio of catalyst to oil on the deposition rate of heavy metals on catalyst A

由表1中可见,镍和钒沉积量、沉积率均随剂油比的增大而先减小后增大。剂油比较大时进油量减小,原料油与催化剂接触充分,单位催化剂上的积碳量减少,微孔畅通,镍、钒在微孔内较易沉积而致使沉积量、沉积率较大;而在剂油比较小时,虽然原料油与催化剂的接触不够充分,但单位时间内较大的进油量致使镍、钒量有所增大,因而沉积在催化剂微孔及表面上的镍、钒量增大而使镍、钒沉积量、沉积率维持在较高的水平。

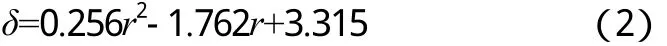

剂油比对重金属沉积率影响的非线性回归见图1。通过对重金属沉积率的拟合,可得到在4次循环污染下重金属沉积率随剂油比变化的函数关系,见式(2)。

式(2)的确定系数R2=0.991,说明其拟合效果较好。利用式(2)可初步计算在循环污染次数为4次的条件下,采用不同剂油比所得到的重金属沉积率,进而可计算得到FCC催化剂的镍、钒沉积量。对于不同的循环污染次数,剂油比与重金属沉积率的关系仍呈现式(2)的变化趋势。

图1 剂油比对重金属沉积率影响的非线性回归Fig.1 Nonlinear regression of the effect of the ratio of catalyst to oil on the deposition rate of heavy metals.

2.2 循环污染次数对重金属沉积的影响

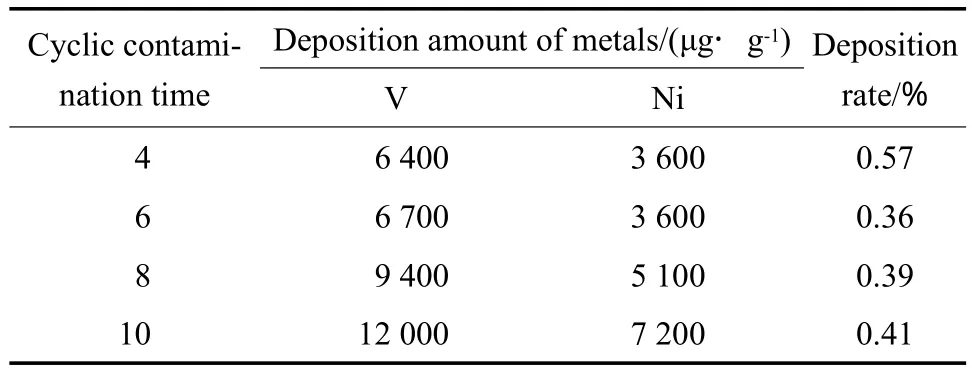

循环污染次数对催化剂A的重金属沉积率的影响见表2。由表2可知,随循环污染次数的增多,镍、钒沉积量增加,重金属沉积率先下降后增大。这主要是由于重金属原子或其氧化物在催化剂表面逐渐沉积使催化剂表面和内部孔道趋于饱和状态,所以每次循环污染后重金属的平均沉积量有所下降,从而使得重金属沉积量增大,而重金属沉积率有所下降;之后随着重金属对催化剂破坏程度的加大,使得催化剂结构坍塌再次形成可容纳重金属的空位,导致每次反应后重金属的平均沉积量又略微增大,再次致使重金属沉积量增大,重金属沉积率也略微增大。

表2 循环污染次数对催化剂A的重金属沉积率的影响Table 2 Effect of the cyclic contamination times on the deposition rate of heavy metals on catalyst A

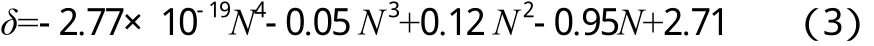

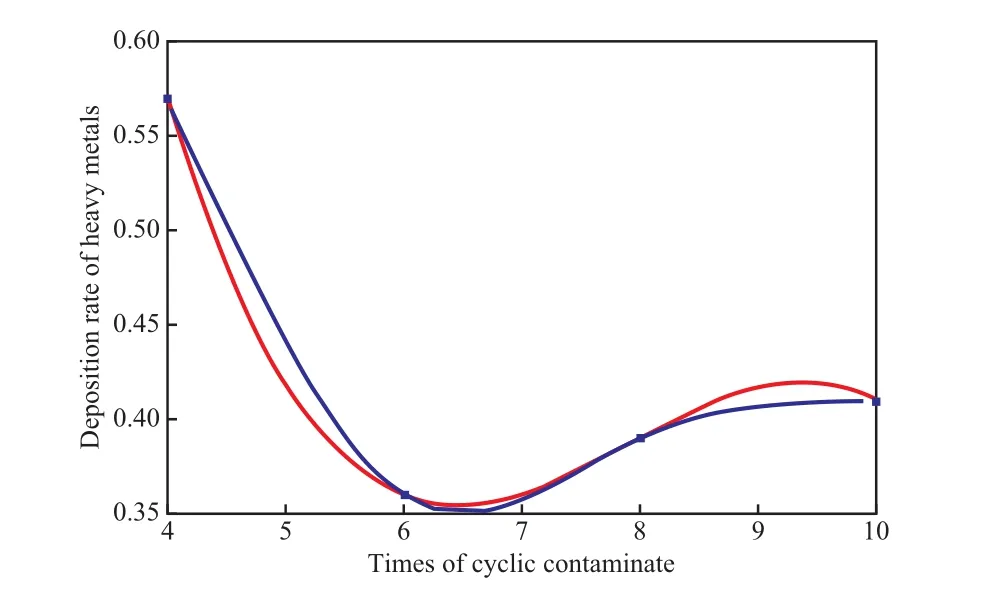

循环污染次数对重金属沉积率影响的非线性回归见图2。通过对重金属沉积率的拟合,可得到在剂油比为2.5的条件下重金属沉积率随循环污染次数变化的函数关系,见式(3)。

式(3)的R2=0.997,说明式(3)的拟合效果较好。在剂油比为2.5时,利用式(3)可确定不同循环污染次数下的重金属沉积率,再将利用重金属沉积率随剂油比变化的函数关系的计算值加以整合,即可计算得到较为准确的FCC催化剂循环污染的重金属沉积率和沉积量。对于不同的剂油比,循环污染次数对重金属沉积率的关系呈现式(3)的变化趋势。

图2 循环污染次数对重金属沉积率影响的非线性回归Fig.2 Nonlinear regression of the effect of the cyclic contamination times on the deposition rate of heavy metals.

2.3 重金属循环污染的控制

在FCC催化剂的研发过程中,为评价FCC催化剂的抗重金属能力,需要对FCC催化剂进行不同重金属污染量的污染,而利用重金属沉积率与循环污染次数和剂油比之间的关系可实现污染过程的部分可控。

在设定重金属污染量后,先将焙烧后的待处理试样,在循环污染4次、剂油比为2.5的条件下进行循环污染,即可得到实际的重金属沉积率;将循环污染次数、剂油比和重金属沉积率分别代入式(2)和式(3),对式中的常数项进行修正;利用修正的式(2)和式(3)及设定的重金属污染量,即可计算并确定重金属循环污染实验方案中的循环污染次数、剂油比。

利用以上方法可对循环污染次数、剂油比和原料油重金属含量按照实验要求进行确定,并且实验过程简单,可较好地使重金属污染量接近设定值,大幅缩短预处理时间。FCC催化剂的物化性质对重金属的沉积量、沉积率的影响尚需要进一步的实验研究。

2.4 污染老化方法对催化剂性能的影响

不同重金属污染老化方法对催化剂性质的影响见表3。由表3可见,有机重金属盐循环污染老化对催化剂物化性质影响相对较小,其中比表面积明显高于无机、有机重金属盐浸渍污染老化的催化剂;有机重金属盐循环污染老化的3种催化剂上的转化率分别为73.93%,77.08%,79.75%,高于无机、有机重金属盐浸渍污染老化的催化剂;在催化裂化产品分布和产品选择性方面,3种污染方法所得的催化剂则存在较大差异。

重金属对催化剂性能的影响与其污染方法及存在形态存在一定的关系。有机重金属盐循环污染老化方法对催化剂性能的影响相对较小,而无机重金属盐浸渍污染老化方法和有机重金属盐浸渍污染老化方法对催化剂的影响显著。

表3 不同重金属污染老化方法对催化剂性质的影响Table 3 Effect of different aging methods for the heavy metal contamination on the properties of the catalysts

不同污染老化方法处理的催化剂中的重金属对催化剂的活性、产品选择性的影响有差异。有机重金属盐循环污染老化可使重金属在催化剂上具有良好的分散性,并且水热老化也可强化重金属的分散;而无机、有机重金属盐浸渍污染老化则使得催化剂微球黏结,重金属分散变差而在表面富集。重金属的存在使得催化剂中的B酸、L酸酸量改变,破坏了沸石结构,催化剂活性降低;重金属盐浸渍污染老化的催化剂中重金属附着而阻塞分子筛孔道,阻碍反应物分子与活性中心的接触,并且重金属中的镍也与非骨架铝形成尖晶石加剧了对分子筛孔道的阻塞[12-13]。因此,与有机重金属循环污染老化的催化剂相比,重金属盐浸渍污染老化催化剂的脱氢、生焦的能力强,致使其干气、焦炭选择性较高,转化率较差。

有机重金属盐浸渍老化的催化剂中重金属含量略低于无机重金属盐浸渍老化的催化剂,但重油转化率却略低,这说明有机镍、钒对催化剂的影响更为严重。这可能是由于有机镍、钒分子较大致使其在催化剂表面、孔道内的附着力增强,水热老化所引起的分散作用减弱,从而致使重金属对催化剂的破坏程度较大,分子筛孔道阻塞严重,所以有机重金属盐浸渍老化的催化剂的转化率相对较低。有机重金属盐循环污染老化的催化剂中的重金属沉积量约为有机、无机重金属盐浸渍污染的催化剂的1.5倍时,三者在产品分布、转化率方面基本一致,但与无机、有机重金属盐浸渍污染老化的催化剂相比,有机重金属盐循环污染老化的催化剂的焦炭、氢气产率较低,产品选择性较好。

有机重金属盐循环污染老化方法有效地模拟了工业上重金属污染过程,缩短了预处理时间,其评价数据中焦炭、氢气产率下降,转化率增大。通过对重金属污染特性的研究,初步实现了FCC催化剂预处理方法的部分可控。

3 结论

1)在考察剂油比、循环污染次数对重金属沉积影响的基础上,建立了有机重金属盐循环污染老化方法,对催化剂进行预处理。

2)在循环污染过程中,设定重金属污染量后可利用重金属沉积率与剂油比、循环污染次数的函数关系确定有机重金属盐循环污染老化方法中剂油比和循环污染次数。有机重金属盐循环污染老化方法可较好地使重金属污染量接近设定值,并且实验过程简单,缩短了催化剂的预处理时间。

3)与无机、有机盐浸渍污染老化的催化剂相比,有机重金属盐循环污染老化的催化剂上的重金属分散状态较好,因此,有机重金属盐循环污染老化催化剂的脱氢、生焦的能力较弱,转化率较高。

[1]苗兴东.催化裂化技术的现状及发展趋势[J].河北化工,2007,30(1):6-9.

[2]陈俊武,卢捍卫.催化裂化在炼油厂中的地位和作用展望:催化裂化仍将发挥主要作用[J].石油学报:石油加工,2003,19(1):1-10.

[3]侯波,曹志涛.催化裂化工艺及催化剂的技术进展[J].化学工业与工程技术,2009,30(6):39-44.

[4]陈俊武.催化裂化工程与工艺[M].2版.北京:中国石化出版社,2005:280-301.

[5]Gonzalez F,Pesquera C,Benito I,et al.Pillared Clays:Catalytic Evaluation in Heavy Oil Cracking Using a Microactivity Test[J].Appl Catal,A,1999,181(1):71-76.

[6]Aaderson J R,Pratt K C.Introduction to Characterization and Testing of Catalysis[M].北京:烃加工出版社,1985:165-335.

[7]石油化工科学研究院208室.分子筛裂化催化剂微活性测定[J].石油炼制,1975,6(5):47-55.

[8]Gilbert W R.Catalyst Evaluation for Atmospheric Residue Cracking,the Effect of Catalyst Deactivation on Selectivity[J].ACS Div Pet Chem Date,2001,134(1):219-225.

[9]Sarrazin P,Boitiaux J P,Berthelin M,et al.Catalysts Deactivation:Pilotplant Ageing Tests and Correlation with Industrial Data[J].Catal Today,1991,11(1):93-101.

[10]Gerritsen L A.Cyclic Deactivation:Anovel Technique to Simulate the Deactivation of FCC Catalysts in Commercial Units[J].Catal Today,1991,11(1):61-72.

[11]Mitchell B R.Metal Contamination of Cracking Catalysts[J].Ind Eng Chem Prod Res,1980,19(2):209-213.

[12]陆红军.FCC催化剂中B酸和L酸的作用[J].催化裂化,1998,17(2):13-14,23.

[13]魏晓丽,毛安国,宋宝梅.镍污染方式对催化剂裂化性能的影响[J].石油炼制与化工,2008,39(6):6-9.