基于CC-Link网络的酸洗线PLC控制系统

2013-05-02卢国华刘水莲欧阳三泰

卢国华,刘水莲,欧阳三泰

(1.肇庆科技职业技术学院,广东 肇庆 526100;2.肇庆技师学院,广东,肇庆 526100)

热轧酸洗是用盐酸将热轧钢板上的氧化铁皮清除后得到美观、光滑的表面,主要应用于冶金、汽车、机械、轻工等行业。酸洗线主要由入口段、工艺段(化学处理段)、出口段三部分组成,系统分布范围大,适宜集散控制。本文介绍的是基于CC-Link网络的酸洗线Q系列PLC控制系统。

1 酸洗线控制系统的构成

1.1 系统构建

根据酸洗生产线生产工艺要求,自动生产线由数量众多的三相交流驱动电动机和与各台电动机配套的执行元件以及众多的传感器、计数器、指示灯等设备组成。为了对这些设备进行集中管理和有效监控,将其分门别类进行组合,并通过各自相应的总线模块连接到CC-Link总线上。该网络控制系统CCLink现场总线网络的酸洗线自动控制系统构成如图1所示。

1.2 系统配置

1.2.1 CC-Link现场总线模块 三菱Q系列PLC用于CC-Link网络的特殊功能模块只有QJ61BT11N一种规格。本系统使用CC-Link网络链接模块QJ61BT11一块,采用Q02HCPU作为控制中心,前13个远程I/O站使用的是8点、16点、32点的AJ65SBTB系列远程I/O模块;后3个远程设备站使用的是4点、2点的AJ65SBTB系列远程模拟量模块。

图1 基于CC-Link总线的酸洗线自动控制系统结构Fig.1 According to CC-Link total line of sour wash the line auto control system of structure

(1)QJ61BT11N

CC-Link的主站模块QJ61BT11是特殊扩展模块,它将与之相连的Q系列PLC作为主站。主站在整个网络中是控制数据连接系统的站。当Q02HCPU作为主站单元时,只能以QJ61BT11作为主站通信模块,CC-Link网络系统可以由一个主站,最大链接64个远程I/O站、远程设备站、本地站、备用主站或智能设备站;因为每一个远程I/O模块占32个点,所以最多可设置2048个链接点。CC-Link网络系统中的模块数量受到以下两方面的限制:

①{(1×1)+(2×b)+(3×c)+(4×d)}≤64

式中:

a—占用1个内存站的模块数;

b—占用2个内存站的模块数;

c—占用3个内存站的模块数;

d—占用4个内存站的模块数。

②{(16×A)+(54×B)+(88×C)}≤2304

式中:

A—远程I/O站的数量≤64;

B—远程设备站的数量≤42;

C—本地站、备用主站和智能设备站的数量≤26。

(2)AJ65SBTB系列远程模块

AJ65SBTB系列远程模块在连接到CC-Link网络时,必须进行站号和占用点数的设定。站号由2位旋转开关设定,占用站数由1位旋转开关设定,站号可在1~64之间设定,超出此范围将出错,占用站数在1~4之间设定。

1.2.2 触摸屏 触摸屏F940GOT-SWD直接和Q02HCPU相连接,置于车间的生产现场,在主站PLC的控制下工作,用于对整个生产线的工作过程进行实时监控。

1.2.3 Q02HCPU Q02HCPU属于Q系列高性能型CPU,它在Q系列基本CPU性能的基础上,主要提高了以下几方面性能:增加I/O点数;扩充存储器容量;提高CPU的运算速度;提高通信速度;兼容AnS系列模块;增加扩展级等。

2 系统的通信

2.1 QJ61BT11与系统的通信

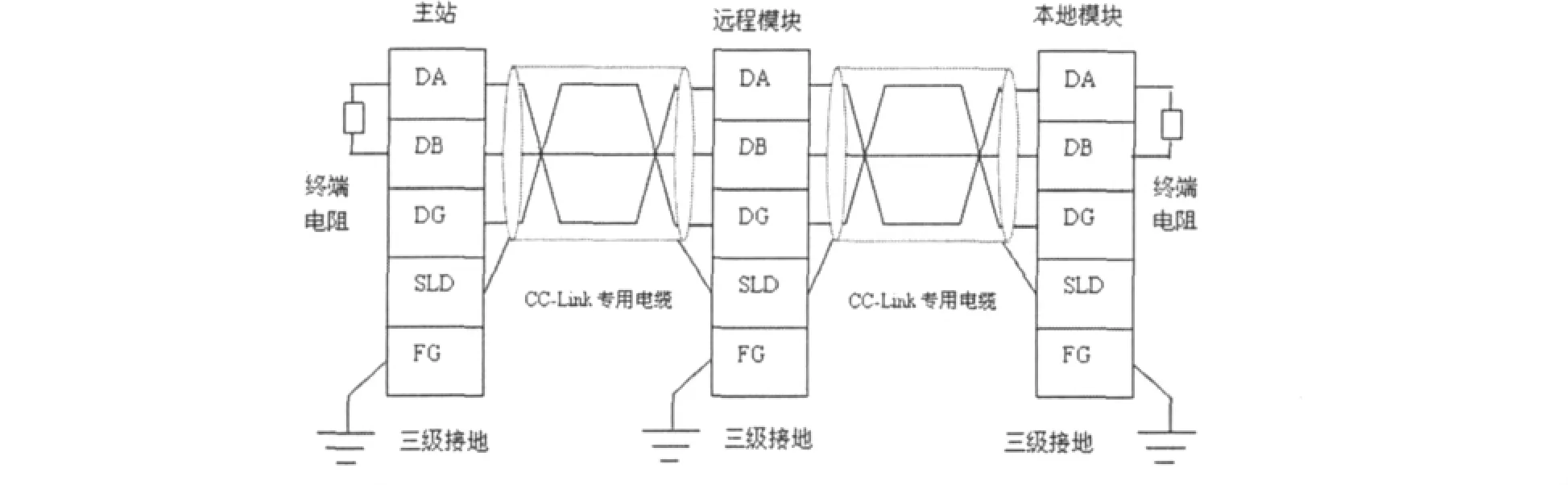

QJ61BT11与系统的通信连接如图2所示。

采用专用CC-Link专用屏蔽电缆将各站的DA与DA,DB与DB,DG与DG端子连接。QJ61BT11具有两个DA和DB端子,它们的功能是相同的,SLD端子应与屏蔽电缆的屏蔽层连接,FG端子采用3级接地。

图2 QJ61BT11与主单元及远程I/O站的连接Fig.2 QJ61 BT11 and lord unit and long range I O stand of conjunction

2.2 主站与远程设备站的通信

主站与远程设备站的通信如图3所示。

1)CC-Link总线通信原理

(1)CC-Link的通信方式

CC-Link的底层通信协议遵循EIA485,CC-Link网络通信由主站控制,采用广播轮询方式,广播轮询通信意味着不停地进行数据交换,各种类型的数据交换即远程输入RX,远程输出RY和远程寄存器RWw,RWr。主站依次进行测试传输、循环传输和瞬时传输。从站通过测试传输建立与网络的数据链接,然后可以进行循环传输和瞬时传输。瞬时传输是通过在循环传输过程中,在“帧”内加入瞬时传送数据实现的,远程站不能执行瞬时传输。

CC-Link也支持主站与本地站、智能设备站之间的瞬间通信。从主站向从站的瞬时通讯量为150字节/数据包,由从站向主站的瞬时通讯量为34字节/数据包。瞬时传输不会对广播轮询的循环扫描时间造成影响。

此外,在CC-Link网络中主站是通过CC-Link模块采用链路扫描方式与各从站进行数据链接,远程站与主站之间的链接是通过缓冲存储器自动映射来完成,而各站与主站PLC内的缓冲存储器是通过FROM/TO专用指令读/写数据。下面以主站PLC与1号远程站通讯为例,说明主站与远程站的链接过程。

在正常运行程序中首先要写人数据链接启动程序,0#主站与1#远程站之间通讯首先要进行数据链接启动,接通刷新指令(YO),使远程输入/出(RX/RY)、远程寄存器(RWw/RWr)的数据有效。当刷新指令(Y0)关断时,所有远程输人/出(RX/RY)、)数据处理为0(关断)。其次接通由EEPROM参数启动数据链接信号Y8),并且开始数据链接。当数据链接正常开始时,主站数据链接状态(X1)接通。在正常运行程序中要用FROM/TO语句从专用缓冲存储器读写链接数据,这些程序通过GPPW软件下载到主站PLC。站号则通过网络模块上的两位旋转开关设置,主站站号设置为00,1#远程站设置为01。将主站网络模块的模式开关拨到ONLINE位置,接通电源后,各站之间数据链路的通讯过程就通过程序中的FROM/TO语句调用本站的缓冲存储器的数据,CC-Link网络根据主站初始化设置自动完成数据链接过程,形成一个完善的集散控制网络系统。主站与1#远程站链接过程如图1所示。

图3 主站与远程站的通信Fig.3 The lords stand to stand with long range of correspondence

(2)CC-Link/LT的通信方式只有循环传输,是对CC-Link循环数据中的位数据通信的加强和升级,并且依照控制点数的不同,可以设定2,4,8,16等点数控制模式;同样,CC-Link/LT继承了CC-Link高效的数据传输特性。

(3)CC-Link Ver.2.0则在CC-Link通信的基础上,增加了扩展循环传输功能,使循环数据通信容量相对于CC-Link原来版本可以扩大2、4、8倍。但是Ver.2.0的从站不包括远程I/O站。首先,在CC-Link Ver.2.0的传输帧中,分别在ST1(自主站到从站)增加了协议版本信息,在ST2(自从站到主站)增加了扩展循环设置信息,在从站测试回送数据帧的软件版本区域中增加了协议版本信息,并增加了ST3。ST3是通过循环传输接收的状态数据,在Ver.2的站之间,RY/RX区域的高8位,用来发送和接收这个数据。其次,根据设置的扩展循环的倍数,将数据进行分割后,再接收或发送循环数据。

2.3 CC-Link通信的初始化

CC-Link通信的初始化实际上就是指CC-Link网络的参数设置。网络参数是指:

1)站的信息:站的类型—远程I/O站、远程设备站、智能设备站(包括本地站);

占用子站的数目—对每个模块(远程I/O站,远程设备站)来说占用子站的数目是固定的,然而对本地站来说占用子站的数目可以设定为1-4。

2)站号:对所有连接站来说,当占用子站的数目设定为“1站“,站号从1开始连续设定(如1,2,3﹍)。然而当一个站的占用子站的数目多于2时,站号的设定必须考虑使用的站的数目。

通信的初始化对于启动数据链接非常重要。目前CC-Link通信初始化设置方法有以下几种:

(1)用程序实现通信的初始化

(2)使用CC-Link通信配置的组态软件

GX-Configurator for CC-Link,该组态软件可以对A系列和Q系列的PLC进行组态,实现通信参数的设置。

(3)通过CC-Link网络参数实现通信参数设定

这是Q系列的PLC新增的功能,而A系列PLC并不具备这项功能。本网络控制系统采用该种方法进行通信的初始化。具体步骤如下:

a.通过触摸屏进行工艺参数设定(线速度、开卷张力、收卷张力等)、工艺参数表下传、设备数据状态显示、故障报警自动前台显示、PLC内部变量监视等。

b.设定主站模块QJ61BT11。

主站编号设定“00”;工作方式选择“在线”;传输速率选择“156kbit/s”;将模式开关置于位置“0”。

c.设定远程I/O模块和远程设备模块。

根据系统要求,对AJ65SBTB系列远程I/O模块和远程设备模块进行设定。13个远程I/O站和远程设备站除了站号不同外,其余的设定相同。

d.设定网络参数和主站的自动刷新参数。

网络参数的设定,需要根据不同的结构类型。用CC-Link网络参数功能设置各站参数,主站信息设定如表1:

从站信息设定如表2:

表1 主站信息设定Table 1 Lord station the information set

由于每个站占用32位,寄存器占4个字,这样就可依次确定各站远程刷新软元件地址和远程寄存器刷新软元件地址,比如:5#站为 X180-19F(或 Y180-19F),16#站为 X2E0-2FF/Y2E0-2FF,D160-D163,D360-D363,依此类推。

(5)建立主站与远程站的地址对应关系。

(6)PLC程序设计。

在建立了I/O的对应关系后,远程I/O站的全部远程输入(RX)、远程输出(RY)均可以完全像本地I/O一样在PLC程序中进行任意编程。

(7)工作状态检查。

在PLC程序设计完成后,可以通过模块的指示灯检查主站与远程站的工作状态。

整个设置的过程相当方便。只要在GPPW软件的网络配置菜单中,设置相应的网络参数,远程I/O信号就可自动刷新到CPU内存,还能自动设置CC-Link远程元件的初始参数。如果整个CC-Link现场总线系统是由小Q系列和64个远程I/O模块构成的,甚至不须设置网络参数即可自动完成通信设置的初试化。

表2 从站信息设定Table 2 Set from the station information

3 使用情况

该控制系统已应用于广东某金属制品企业的酸洗生产线,与改造前相比取得了很好的效果:

①在生产中存储好不同品种的工艺参数,选定要加工的品种,进行工艺参数表下传,使操作简便,生产效率大大提高。

②由于各部分间的联锁,操作不允许时,会在触摸屏上前台显示中文字幕,提示操作者不满足条件之所在。

③当出现设备故障时,比如CC-Link通讯模块、触摸屏电量低、交流电机过热、直流驱动器故障、水槽液位故障等,都能在触摸屏上前台显示中文字幕,提示操作者故障之所在,给维修带来极大的方便。

4 结束语

基于CC-Link总线技术设计的酸洗线PLC控制系统,优化了生产线的工作流程,提高了生产效率,组网简化,降低了生产成本。同时,通过控制主站的PC机和触摸屏,可以随时了解和控制生产过程与工艺参数,对各种故障(如电机失控)做出及时记录并报警,从而完全实现了设备运行的远程自动化监控,具有较强的实用性,并为PC、PLC和集散系统三项控制领域流行的控制方式的相互融合开辟了新途径。

[1] 龚仲华,史建威,孙 毅.三菱FX/Q系列PLC应用技术[M].北京:人民邮电出版社,2006

[2] 龚建威,周 琴,欧阳三泰.PLC的开放式控制系统与通信总线网络[J].工矿自动化,2006(6):72-76

[3] 彭 瑜.日本现场总线的发展方向-日本2003年系统控制展览会观后感之二[J].国内外机电一体化技术,2004(3):8-12