大型储罐浮顶制作的几个问题讨论

2013-04-29吴强司海玉

吴强 司海玉

摘 要:以往制作的储罐浮顶,单盘形式的较多。青岛丽东芳烃项目中的100000 m3储罐和储罐的双盘浮顶均为我公司首次施工。浮顶全部附件为现场制作,仅浮顶人孔就多达74个、支柱186个、共分6个环形仓、74个船舱。

关键词:浮顶 组对 现场焊接 扶梯

中图分类号:S611 文献标识码:A 文章编号:1674-098X(2013)03(c)-0-02

1 施工难点

1.1 浮顶底盘板及浮顶顶盘板的焊接变形

浮顶在悬浮的自由状态下,板的凹凸变形会很明显。采用合适的焊接工艺和焊接结构,将改善浮顶的施工质量。

1.2 浮顶的组对

74个船舱均为等边的梯形结构,边缘板与外环形板为双面满焊,若在储罐底版上直接组对,以下两个问题较难解决。

(1)环形板与边缘板的外侧焊接问题:直接在罐底板上组对浮顶,浮顶最外侧环形板与罐壁板间距太小,施焊操作空间狭窄。

(2)船舱与水平面的垂直度控制问题。

1.3 转动浮梯制作与浮顶焊接的冲突

转动浮梯按以往的施工经验,应该是在浮顶顶板的转动扶梯轨道上预制焊接,并一次吊装就位、此次施工由于工期较紧,浮顶制作与转动扶梯制作同时完成。浮顶顶板的焊接速度不能够达到此条件。

2 解决方案

2.1 浮顶双盘的焊接变形问题

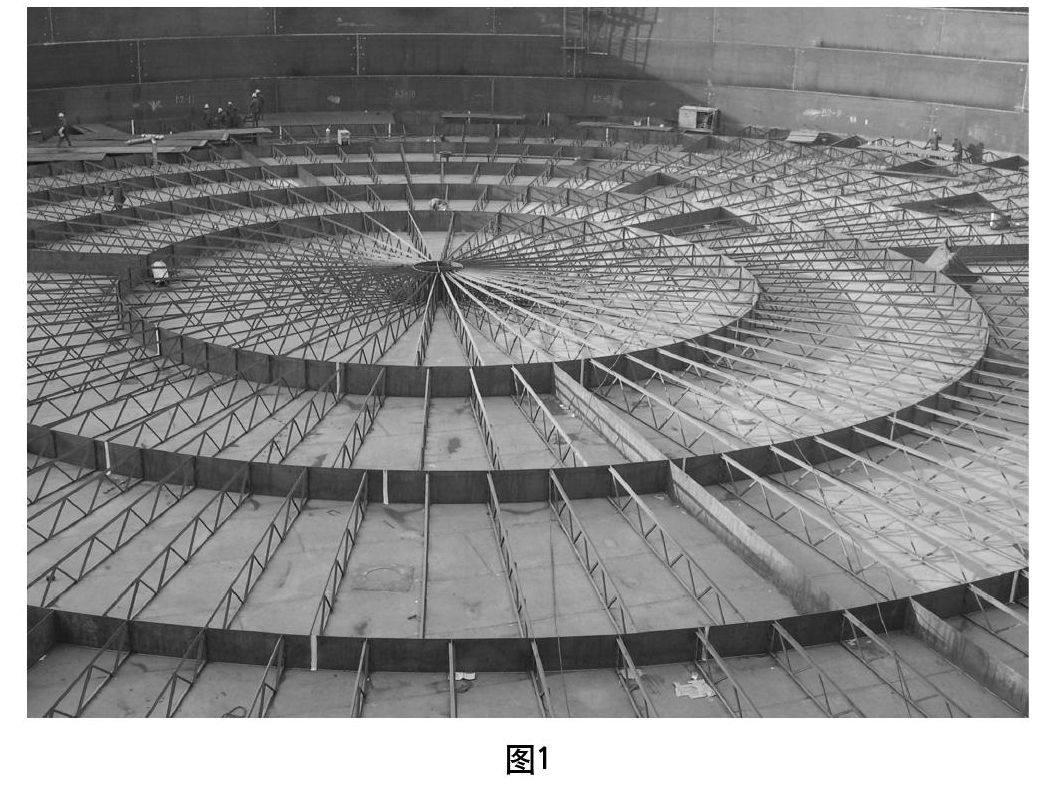

浮顶双盘均为碳钢材质,δ=4.5 mm的钢板。组对进行点固焊时,变形已经很大,为解决这个问题。我们变改了原焊接方案中的手工电弧焊法,全部采用二氧化碳气体保护焊,以减小热影响区来控制焊接变形。并在组对点固焊时加设了Ⅰ10的型钢来纠正变形。在试焊后发现由于板薄,刚性差,效果不理想。经过多次的分析与研究,决定利用点固浮顶双盘的支撑骨架来强制焊接变形的工艺。即先点固安装浮顶骨架,后进行浮顶底板的焊接。效果明显,能够满足设计允许的要求。焊道成型美观。(图1为组对后的浮顶底板和骨架)

2.2 浮顶的组对

在要求浮顶底板与边缘板双面满焊的情况下。用在储罐底板上直接组对浮顶的工艺会对焊接操作带来很大的不便。另外储罐底板均有12‰的设计坡度,船舱与水平面的垂直度不易保证。我们采用了可重复利用的临时台架来组对浮顶。临时台架安装后的水平度一定要用水平仪来测量。效果很好,船舱焊后的气密性试验一次合格。浮顶的垂直度亦满足设计要求。缺点是手段措施用料较多。图2为浮顶组对临时台架。

2.3 转动扶梯的制作

要保证转动扶梯的安装精度。最好的安装方法是在浮顶顶板的扶梯轨道上直接预制成型,一次吊装就位。但由于工期的要求。若在浮顶顶板焊接结束后预制转动扶梯,势必对工期造成影响。我们采取了在罐外预制平台上搭设模拟扶梯轨道,罐外组对焊接扶梯,一次吊装就位的方法。吊装后扶梯的技术指标均满足工艺要求。充水试验扶梯滑动正常无卡涩。安装后的转动扶梯,如图3所示。

3 结语

由于浮顶的体积大、盘板薄、刚性差,组装及焊接时易发生较大的变形。采用合理的组装工艺和焊接工艺均有助于减小焊接变形,提高安装质量。

采用支撑台架法进行浮顶组对施工,可减小浮顶组对偏差。边缘板与环板背部施焊较方便。

焊接工艺尤其是焊接顺序对浮顶底、顶板的凹凸度影响较大。焊接顺序根据不同的情况及周边约束和支撑情况来确定。

焊接收缩是造成焊接變形的主要原因,利用焊接收缩,使盘板处于“绷紧”状态,亦可达到减小凹凸变形的目的。

适当地加速焊接冷却,减小焊缝的热影响区也可减小焊接变形。

备注:该文涉及的数据是特定项目的参数,胎具具体制作可按照具体项目的工艺参数略有改进。

参考文献

[1] 赵正光.焊接方法与技术[J].江苏人民出版社,1983.

[2] 平桂,张瑞环.石油化工立式园筒型钢制储罐施工工艺标准SH-T3530-2001[S].中华人民共和国国家经济贸易委员会,2002.

[3] 张家晖.立式圆筒形钢制焊接储罐施工及验收规范GB50128-2005[S].中华人民共和国建设,2006.