半潜式平台永久锚泊系统解脱技术及其应用——以流花11-1油田“南海挑战”号平台为例

2013-04-29刘义勇冒家友原庆东王火平冯丽梅

刘义勇 冒家友 原庆东 王火平 冯丽梅 吴 刚

(中海石油(中国)有限公司深圳分公司)

1 “南海挑战”号平台锚泊系统介绍

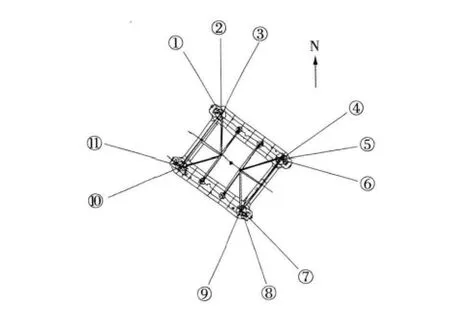

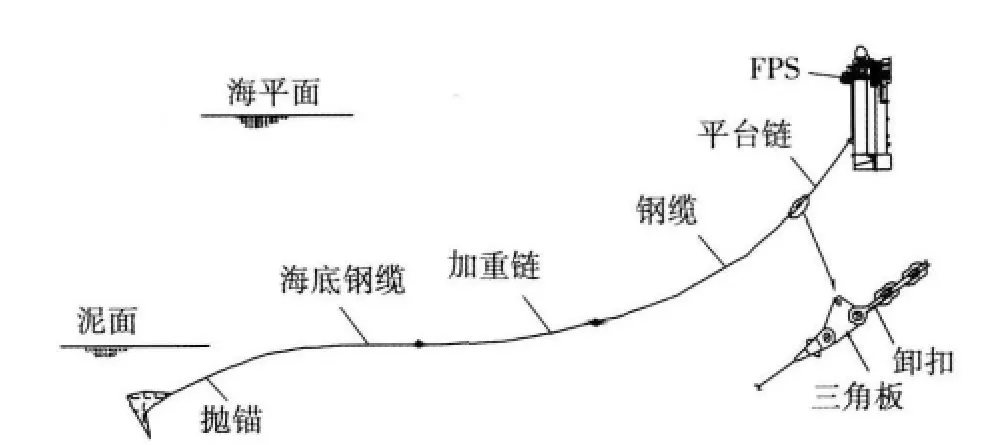

“南海挑战”号平台前身系SEDCO 700系列钻井平台,于1975年在加拿大建造,1995年在新加坡大修改造为流花11-1油田生产平台,设计使用年限为10年。该平台锚泊系统为典型的永久锚泊系统[1],共有11条锚链(图1),每条锚链的组成自上而下分别为76mm引链、120mm平台链、132mm钢缆、海底加重链、海底钢缆和抓力锚等,其中76mm引链和120mm平台链由7号梨形环连接,120mm平台链和132mm钢缆由160mm D型卸扣连接,单根锚链示意图见图2。

图1 “南海挑战”号平台锚链分布图

图2 “南海挑战”号 单根锚链示意图

“南海挑战”号平台于1995年在流花11-1油田投入使用,目前使用年限超过了设计使用寿命数年。为此,中海石油(中国)有限公司深圳分公司于2011年11月将该平台解脱并拖航到船厂进行了干坞大修,在大修期间更换了11条平台链中的9条,并于2012年5月坞修完毕之后将平台回拖到油田,回接到原有的锚泊系统上。由于针对半潜式平台永久锚泊系统进行解脱和再利用,这在国内没有先例,其施工难度大、风险高,所以使用合理的解脱技术和施工方法是项目成功的关键,为此开展了“南海挑战”号平台永久锚泊系统解脱方案设计与技术研究,并在流花11-1油田现场应用中取得了很好的效果。

2 锚泊系统解脱方案设计

根据检查和评估,“南海挑战”号平台锚泊系统的平台链因腐蚀严重必须进行更换,其他部件如132mm钢缆、加重链、海底钢缆、抓力锚以及各部件之间的连接件状态良好,可以继续使用,因此锚泊系统的解脱方案需要结合平台链更换的需求而进行设计,其主要思路是:切断每根锚链的120mm平台链下端部,然后回收平台链到平台后随平台一起进坞修船厂更换;平台链以下的系泊缆部分临时存放在海底,当平台坞修后回接时,回收存放在海底的系泊缆并与新平台链连接。

“南海挑战”号平台锚泊系统解脱分析是通过OrcaFlex软件完成的,分析模型见图3。解脱分析条件:水深300m,海水密度1 025kg/m3,采用规则波模拟波浪;锚泊系统解脱在10月进行,根据南海海域波浪统计数据,选取施工季节产生概率最高的波浪参数,即有义波高3.5m,周期6、7、8s进行组合计算;表面流速3.0m/s,流速随水深线性递减;锚链、锚缆与土壤之间的摩擦系数取0.5;以平台、工程船的运动响应幅值算子(RAO)作为其运动输入。

图3 “南海挑战”号平台锚泊系统分析模型图

分析过程中,先用规则波模拟波浪,始终以最大波高模拟整个海况(相对于谱分析法,选取规则波进行分析趋于保守)。经过模拟分析,切割锚链作业时所需吊车或绞车的最大起吊能力约40t,作业船与平台的最小水平距离24m;下部锚缆海底存放作业时所需的吊机或绞车最大起吊能力26.5t,锚缆最小弯曲半径5.6m,作业船与锚缆着沉点的水平距离25~65m。

3 锚泊系统解脱技术

3.1 水下锚链切割技术

“南海挑战”号平台解脱需要在水下切断平台链下端与下部钢缆的连接,进行锚链切割作业时需要注意以下几方面的问题。

(1)在切割时减少锚链张力,尽量避免割断后锚链和钢缆分别对平台和作业船造成冲击。为最大限度地减少锚链张力,将平台预先限制在最佳的位置,并将平台链在切割前完全释放。对于平台链切断后对平台的撞击影响则进行了专门的研究,结果表明对平台结构影响很小,对作业船的影响则更小,后期作业过程中的检查结果也证明了该结论的正确性。

(2)避免物体掉落造成流花11-1油田水下生产系统的损坏。对水下生产系统可能造成的损害主要是锚链环切割成两半后的物体掉落,为此主要采用了预先水下ROV捆扎绑定、平台移位、落物下落地点远离生产系统等方法,成功避免了落物风险。

(3)避免与水下生产立管系统的碰触。水下生产系统位于水下约60m,锚泊系统在逐个解脱过程中必须保证避免与水下生产系统的碰触,为此采用了将平台限制在预设位置和下部系泊缆预先安装提拉钢缆等方法,成功防止了与水下生产系统的碰触。

(4)以最短时间完成切割工作,减少作业风险,避免可能的台风影响。因考虑锚链张力对水下切割工作的影响,曾考虑将部分锚链完全松弛再进行切割的技术方案,但经过讨论认为,平台解脱期间台风的影响将是巨大的,必须尽可能地缩短平台解脱时间,因此经过慎密考虑,大胆采用了锚链直接切割的方法,提高了锚链切割效率,并避免了可能的台风影响。

根据“南海挑战”号平台解脱现场的实际情况,选用砂轮式切割机来完成水下锚链的切割。水下砂轮式切割机主要由水下夹持固定装置和砂轮组成,由水下机器人(ROV)来控制操作,其水下夹持和砂轮转动所需的液压动力来源也由ROV系统提供。作业时2台ROV配合作业,一台ROV携带切割机到指定位置进行切割作业,另一台ROV进行照明、检查和其他协助工作。砂轮式切割机的缺点是由于水下切割时锚链会不断移动,容易造成砂轮卡机现象,尤其是在锚链环一边已切断而要切割另一边的时候,砂轮片更容易卡死碰坏,ROV不得不多次往返更换切割机砂轮。为提高切割效率,经过不断摸索和总结,采用了第一边链环只切割95%,并掌握切割角度和进刀速度等方法,切割效率得到很大提高,一根链环的纯切割时间可控制在30min以内。

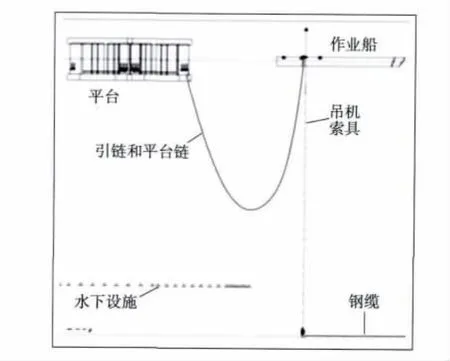

3.2 平台限位技术

为防止锚链切割时与水下生产系统碰触以及碰船、ROV设备损坏等意外事故,“南海挑战”号平台必须限制在预设位置范围内,平台移动范围不能超过30m,限位要求较高。为达到作业工况要求,使用了限位拖轮在平台四周进行拖拽,并根据锚链切割作业要求增减限位拖轮。图4为“南海挑战”号平台限位方案示意图,主作业船在10号锚链位置进行水下切割作业,其他的5条拖轮在平台周围限位,保证平台作业位置。10号锚链解脱前,平台需要由中心位置向10号锚链方向移动40m并限制在该位置。

图4 “南海挑战”号平台限位方案示意图

为满足较高的平台限位要求,采用了TMS(Tug Management System)检测系统,该系统分装在平台、主作业船和各个限位拖轮上,从而使参与平台限位的作业人员可以在平台和主作业船上监视各个船舶间相对距离、每个限位拖轮的移动轨迹和趋势。施工过程中,在限位总指挥的统一协调下,限位船舶参照TMS屏幕显示,依据风浪流等环境因素的变化,适时调整方向和马力,确保平台位置在允许移动范围内。另外,为了确保平台限位的顺利实施,在实际作业前进行了现场模拟平台限位试验,提高了平台限位的操作技术,为顺利完成平台解脱作业打下了基础。

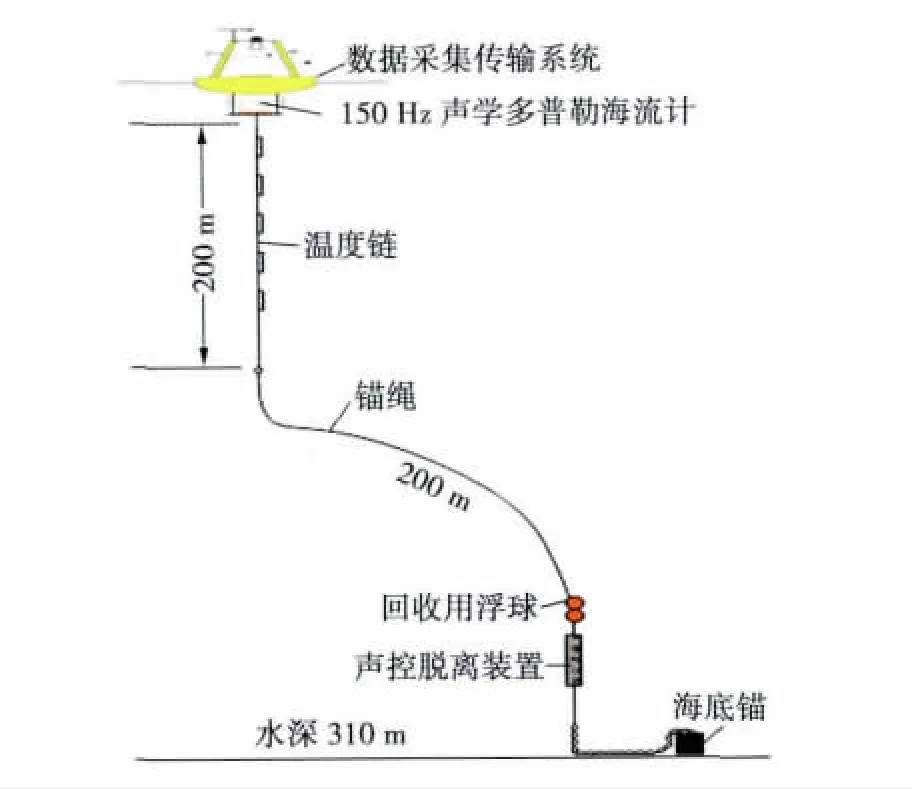

3.3 孤立内波实时监测技术

中国南海海域的孤立内波是海上作业非常重要的危险因素,但多年来由于监测技术的限制,对孤立内波的危害程度了解并不深。此次“南海挑战”号平台锚泊系统的解脱作业采用了飘浮式孤立内波实时检测系统。该系统主要由锚碇浮标系统(图5)和孤立内波实时监测系统组成,实时监测软件将所采集的数据进行分析整理,估算出孤立内波的大小、传播速度并做出预警响应。

图5 “南海挑战”号平台锚碇浮标系统示意图

在解脱平台锚泊系统前,锚碇浮标系统被预先安装在距离流花作业现场孤立内波行进方向上游约10海里的地方,并在主作业船和平台上安装了数据接收和预警软件。锚碇浮标系统所检测的海流和海水温度数据是通过卫星信号传输到终端,并通过检测软件处理系统和互联网将所得到的孤立内波检测结果实时传送给平台和主作业船上的接收显示屏上。“南海挑战”号平台解脱时,孤立内波来袭造成平台在15min内向北漂移120m,证明了孤立内波对海上作业风险很大,说明孤立内波实时检测非常必要。

通过对孤立内波的实时监测,使我们能够在较大的孤立内波来临之前及时预警并采取有效措施,如回收ROV停止作业、调整船位等,避免可能的事故发生。

3.4 平台解脱施工船舶技术参数确定

“南海挑战”号平台解脱作业技术复杂,涉及作业船只多、风险较高,最好选择在无台风季节,海况较好的天气时间窗内进行,海浪有义波高一般不应超过2.5m,最好的作业时间窗应在每年的4、5月,但是项目的进展可能使海上作业不能在最佳时间窗内进行,这就要求进行更细致的风险评估和采取相应的应对措施。

主作业船的选择主要考虑其施工能力,主作业船必须是动力定位船(DP II以上),需要配备2台水下工作级ROV以适于锚链水下切割作业,吊机能力要能够提升锚链等,同时主工作船的选择还应考虑项目其他作业需求,因项目中还需要吊装120t的桥接管汇,因此解脱作业选用了吊重能力较高的Normand Clough作为主作业船,该船的主要技术参数如下:船舶总长117.35m,型宽22.00m,型深9.00m,最大吃水7.15m;定位系统包括Kongsberg Maritime AS SDP21动力定位系统,2个差分全球定位系统,1个Hipap 500高精密声波定位系统,1个扇形光束测距仪,1条500m张紧绳;主吊机能力为吊机拔杆10m时吊重250t,12m时吊重200t,具有2 500m水深作业能力和10t可载人辅助吊钩;ROV水下作业能力为Perry XLX5工作级ROV 、150hp动力、最大水深3 000m、Shilling T4-7function和Slingby TA60-5function机械手、2台ROV(船舶两侧各一台)。

平台限位船的选择主要考虑限位船的拖带能力(系柱拉力)、动力性能(船舶总功率)、操控性能以及船长操作经验等。经计算,限位拖带所需的单船最大系柱拉力为60t/3节,因此要求限位船的系柱拉力不能小于80t,动力要大于8 000马力。考虑到平台解脱作业处于秋冬交替的季风期,海况较差,首次限位作业且限位精度要求高等因素,我们选择了南海海域几条性能好、船长作业经验丰富的华鹏、汇智船等进行限位作业。

4 应用效果

上述创新技术的成功应用使此次“南海挑战”号平台锚泊系统解脱作业效率得到了大大提高,纯作业时间比计划时间减少了一半,按船舶日费率计算,直接节省费用约2 000万元人民币,间接延长油田生产时间10多天,经济效益显著。此外,“南海挑战”号平台锚泊系统平台链在解脱回收后,根据平台坞修的实际更换了新的平台链,存放在海底的锚缆则在平台坞修后返回现场时再次捞起并与平台链连接继续使用。目前,“南海挑战”号平台成功回接后已安全平稳使用了近一年,并成功抵御了多次台风的袭击,证明了此次半潜式平台锚泊系统解脱作业是非常成功的。

5 结束语

以“南海挑战”号平台锚泊系统解脱作业为例,对半潜式平台永久锚泊系统解脱技术进行了研究,解脱作业采用了平台链下部断开、下部钢缆海底存放的快速解脱方案,使用了水下锚链切割、平台限位、孤立内波实时检测等关键技术,成功地完成了平台锚泊系统的解脱作业。此次平台锚泊系统的及时解脱成功为平台进厂坞修提供了前提条件,保证了平台坞修工作的顺利完成,也为同期进行的流花4-1油田开发项目提前投产做出了贡献。

[1]API.API RP 2SK-2005,design and analysis of station keeping systems for floating structures[S].third edition:incorporates addendum 5/2008.2005.

[2]ETTLE R E,BAMBER P J.Using a temporary semi-submersible MODU,the ocean voyager,on a pre-laid floating production facility mooring[C].IADC Drilling Conference,1996.