连续纤维增强复合材料在民用航空发动机上的应用

2013-04-27沈尔明王志宏滕佰秋李晓欣

沈尔明,王志宏,滕佰秋,李晓欣

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

涡扇发动机具有推力大、油耗低、噪声小和可靠性高等优点,成为大型民用客运和货运飞机的主要动力装置。进入21世纪以来,随着空客A380、波音787等大型飞机的启用,作为决定大型民用飞机研制成功与否的关键因素,民用航空发动机越来越受到世界航空强国的重视。

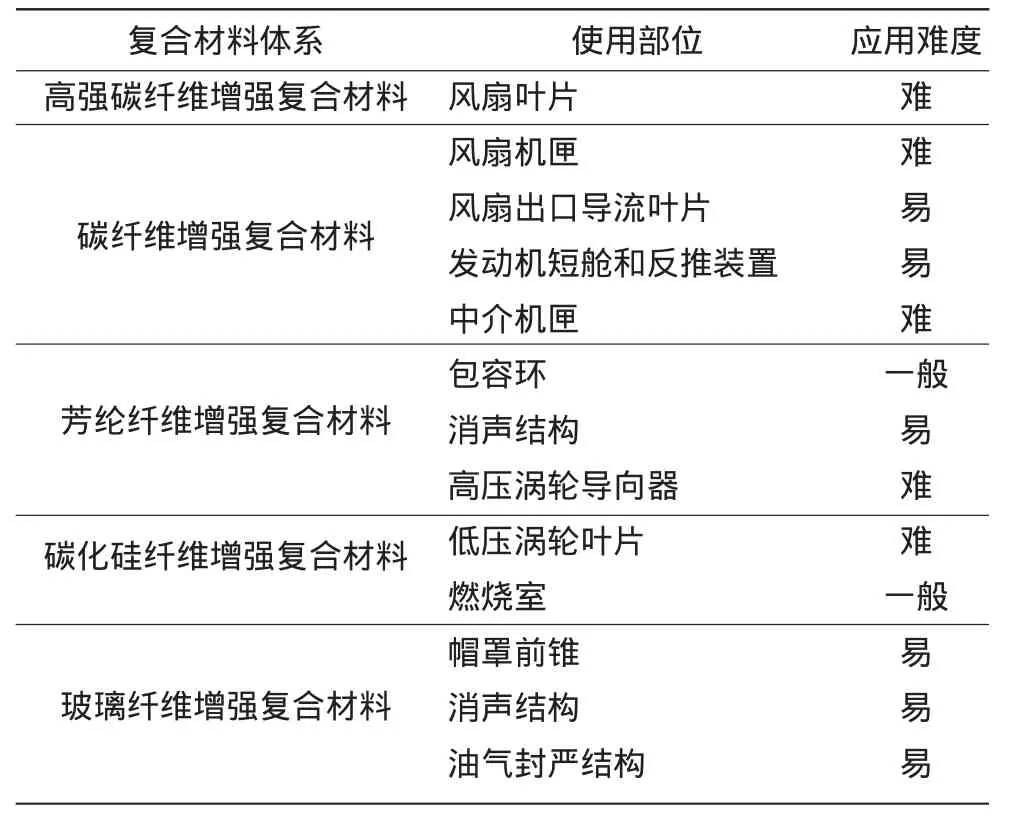

本文详细介绍并分析了国外连续纤维增强复合材料的应用,概述了碳纤维、芳纶纤维、碳化硅纤维和玻璃纤维等连续纤维增强的复合材料在民用航空发动机上的应用,指出了国内民用航空发动机应用连续纤维增强复合材料选材的发展方向。

1 国外连续纤维增强复合材料的应用

连续纤维作为复合材料的增强体,决定着复合材料在各种环境中的主要力学性能(沿纤维方向的性能),还影响着材料的体积、性能和其可设计性,因此成为复合材料的研发核心。连续纤维增强复合材料凭借其质量轻、结构强度高和技术较成熟等优点,在一直以减质为需求的民用航空领域备受重视,广泛应用于民用航空发动机的帽罩前锥、风扇转子静子和出口导流叶片及其机匣和包容环、发动机短舱和反推装置、消声结构和高低压涡轮叶片等部件上,如图1所示。连续纤维增强复合材料在GE、RR、PW、IAE和CFMI等欧美主要发动机公司的应用情况见表1,可满足发动机对高推质比、低耗油率和低维修成本的需要。

与传统金属材料相比,连续纤维增强复合材料具有密度低、比拉伸强度和比拉伸模量高等优点(见表2),在航空发动机的低温和高温部件上应用都具有一定竞争优势,如图2所示。民用航空发动机使用的连续纤维增强复合材料按增强体材料不同分为碳纤维、芳纶纤维、碳化硅纤维和玻璃纤维增强复合材料等。

图1 连续纤维增强复合材料在国外民用航空发动机上的应用部位

表1 欧美航空发动机公司用连续纤维增强复合材料构件

1.1 碳纤维增强复合材料

碳纤维主要是由PAN(聚丙烯腈)碳化制造的纤维状碳素材料[6],具有低密度、高强度、高模量、耐高温、抗化学腐蚀、低电阻、高热导、低热膨胀和耐化学辐射等特点,广泛用于航空结构件上。早期碳纤维的缺点是脆性大、抗冲击性和高温抗氧化性较差。为了同时满足高强度和轻质量的要求,需研制以IM7、T800纤维等为代表的中等模量、高拉伸强度的碳纤维。

表2 连续纤维增强复合材料与金属材料性能比较[1-4]

图2 连续纤维增强复合材料的使用温度与比拉伸强度[12]

表3 典型碳纤维性能比较[7]

用于波音777飞机的GE90发动机的风扇是世界上尺寸最大的风扇之一,其直径达到3.12 m,转子由22片无凸台全复合材料叶片组成,叶片长1.22 m,叶尖弦长0.533 m,榫头宽0.305 m,起飞时进入风扇的空气流量为1313 kg/s。大尺寸风扇叶片在设计时如果采用钛合金制造成空心结构,风扇整体质量很大,运转时巨大的离心力会导致轮盘无法承受而破坏,榫头强度也是难以解决的问题。为此,GE公司采用IM7碳纤维增强环氧树脂预浸料带从叶根到叶尖采用铺层逐渐减薄的方式制成风扇叶片解决了上述问题,并通过了鸟撞取证试验。GE90发动机风扇叶片采用了复合材料后,发动机的可靠性也大大加强,如图3所示。据统计,GE90发动机在投入使用的9年中,曾遭遇过85次鸟撞击,但都没有对风扇叶片造成明显损伤;在GE90-115B发动机累计600万飞行小时内,只有3次因鸟撞或外物打伤而更换3片复合材料风扇叶片。经过长期使用后,GE公司认为复合材料风扇叶片在使用中可以免维护,而且在抗颤振等方面优于金属叶片,更利于实现大涵道比,进而达到降低油耗和提高效率的目的[8-9]。

图3 GE公司的复合材料风扇叶片

用于波音787客机的GEnx-1B发动机的风扇占发动机总质量的33%,为满足减质的需要,风扇叶片采用与GE90发动机同样的复合材料外,其风扇机匣也采用了纤维增强树脂基复合材料,这是将复合材料首次用于民用航空发动机风扇机匣上。GEnx发动机风扇机匣采用7.62mm厚的3维织物以±60°方式编织,并在边角及弯曲处与2维织物混编在一起。编织采用自动化工艺,织物绕1个风扇机匣形状的模具编织成平面状,如图4所示。在中部编织厚层作为风扇叶片的包容层。织物一经织成,便从机匣外引入树脂固化成型。其中GEnx-1B70发动机的风扇尺寸为2.82m,可减质160 kg。GE公司试验表明复合材料风扇机匣抗外物打伤能力优于铝机匣的,而且全复合材料的包容环还是1种具有回弹力、高韧性的结构,同时单一材料的应用还可减少电偶腐蚀的发生,进一步提高发动机的耐久性[9-14]。

图4 GEnx-1B发动机的风扇机匣

V2500发动机的短舱进气道采用带有共固化加强肋的碳纤维增强环氧树脂外蒙皮和碳纤维增强环氧树脂蜂窝夹层结构,风扇整流舱门采用整体碳纤维复合材料包覆经防腐蚀处理的铝蜂窝夹芯结构,反推装置格栅采用碳纤维增强复合材料模压成型制造,反推移动罩上采用碳纤维护板。PW4168和Trent700发动机也采用碳纤维增强环氧树脂制造反推力装置,此外,GE90发动机的发动机短舱也采用了碳纤维增强复合材料短舱制造技术[23-24]。

PW公司采用碳纤维增强复合材料制造的风扇出口导流叶片。风扇机匣上的44片导流叶片采用4片1组成型,再由空心的内外环将11组叶片连成一体,形成静子组件。PW 4084和PW4168发动机采用这一方式制造的风扇静子组件,较钛合金的质量减轻了39%,成本降低了38%[15]。

1.2 芳纶纤维增强复合材料

芳纶纤维是芳香族有机纤维的总称,其由芳香族基团代替脂肪族基团连接酰胺基经缩聚而成。由于芳香基代替脂肪基,分子链的柔性减小而刚性增强,反映在纤维性能方面,其耐热性和初始模量都显著增大。芳纶纤维具有低密度、高拉伸强度和拉伸刚度、低压缩性能(非线性)和优良的韧性特性。

从20世纪70年代开始,芳纶纤维就成为航空领域的结构材料,在民用航空涡扇发动机上大量用于需要高韧性和能量吸收性能好的风扇机匣的包容环[6-9]。欧美国家现役的民用航空发动机的包容环结构基本相似,即在金属机匣壳体的内侧或外侧用芳纶纤维增强复合材料作为包容层。以GE90发动机为例,先在薄铝合金壳体外表面铣出格栅,再在外侧缠绕65层芳纶纤维织成的编织带,并覆以环氧树脂制成复合材料包容环。由铝合金壳体保证机匣的圆度,利用强度高、韧性好的芳纶纤维增强环氧树脂复合材料提高对叶片断片的抗冲击能力,在具有良好包容能力的同时,大大减轻了风扇机匣的质量,其质量比金属包容环减轻近50%[16-17]。芳纶纤维缠裹层是包容环的核心,当风扇叶片的断片甩出并打到该层时,由于芳纶纤维具有高的抗拉伸性能,缠裹层会因受到拉伸向外鼓出,但不易拉断,吸收断片的撞击能量,从而将断片包容住。这种结构不仅包容能力强,而且质量轻,因而得到广泛应用。RR公司的BR710、RB211-535E4、RB211-524G/H、Trent700、Trent800发动机,PW公司的PW4084发动机和GE公司的CF34、CF-80C2、GE90、GP7200发动机均采用该设计方法,如图5所示。

图5 GE90、GP7200、CF34、BR710发动机使用的包容环

芳纶纤维还具有抗颤振和抗声疲劳的特点,在民用航空发动机上还用于风扇机匣内侧的消声结构[2]。芳纶纤维增强复合材料的比模量高,故自振频率也高,能够更好地避免构件在工作时产生共振。而纤维与基体界面还具有吸收振动能量的作用,所以芳纶纤维增强复合材料具有很好的减振性能。在CFM56系列和GE90等发动机上广泛使用芳纶纤维增强复合材料制造具有消声降噪功能的复合材料消声板,如图6所示。

图6 复合材料消声板

1.3 碳化硅纤维增强复合材料

碳化硅纤维是1种陶瓷纤维,能在980℃以上的高温下保持良好的强度。其拉伸强度可达2.7 GPa,模量可达192 GPa,模量比碳纤维的低,但高于玻璃纤维的。碳化硅纤维具有以下特点:(1)耐热性能好,耐热温度可达1200℃;(2)耐腐蚀/化学稳定性好;(3)对热塑性基体的相容性好;(4)对金属基体的浸润性好;(5)具有优异的浸润性和抗氧化性,可作为聚合物、陶瓷、金属(铝、钛、镁等)甚至碳的增强材料[2]。

GE公司在经过25年对陶瓷基复合材料的研制开发,并在军机的静子零件和旋转部件上开展了大量的验证试验后,决定在新一代民用航空发动机Leap-x的高压涡轮导向器上使用碳化硅纤维增强复合材料。由于碳化硅纤维增强复合材料比高温合金更耐热,可以取消气膜孔冷却系统,因而在减轻自身总质量的同时,也降低冷却气流的使用量,提高了发动机性能。Snecma(SAFRAN GROUP)公司在LEAP-X发动机上也使用了碳化硅纤维增强复合材料制造的低压涡轮工作叶片。GE公司计划在未来的民用航空发动机上用碳化硅纤维增强复合材料制造燃烧室和涡轮导向器缘板[15-18]。

运动不息,生命不止,世间万物都具有运动的共性。身体是人生命活动的源泉,必须保持运动的状态,人在运动中释放身体的能量,塑造生命的智慧体。体育不会给予人任何空洞的承诺,体育关心现实的个人,肩负着强健身体的使命。体育既成为身体的拯救者,也成为人之为人路途中最坚定的陪伴者。体育促进人生命冲动与精神的统一,人的自我控制能力提升,不断激发人的本质力量的实现,将人的生命意志呈现出来。体育在无声之中引导人的实践活动,又于无形之中塑造体现公共生活的空间。公共空间“成为人类追求生命永恒的领域,人类自由自觉活动的领域”[14],照亮了个人的生活,人不再像奴隶一般消极地存在,致力于塑造完整的自我。

1.4 玻璃纤维增强复合材料

玻璃纤维增强复合材料具有成本低、质量轻、强度高和无机非金属材料的特性,成为较早用于航空发动机上的复合材料之一,广泛用于不承担大载荷或工作应力较小的发动机零部件上[2]。如因其比金属更易于制造具有锥形结构的帽罩前锥,因此在RB211系列、Trent800、PW4084和CFM56-3发动机帽罩前锥得到应用,如图7所示[16,29];CFM56系列发动机的油气封严装置[30](如图8所示)、RB211发动机接线盒和加强筋[31]也采用玻璃纤维增强复合材料。但因其刚度较小,限制了在发动机主要结构件上的应用。

与碳纤维增强复合材料相比,玻璃纤维增强复合材料的热膨胀系数和模量性能是明显缺点,因而玻璃纤维增强复合材料在民用航空发动机上应用范围小于碳纤维增强复合材料,但玻璃纤维的成本低廉是最大的优势。

2 国内连续纤维增强复合材料发展方向展望

从20世纪60年代开始,连续纤维增强复合材料逐渐成为在民用航空发动机上应用最广泛的复合材料。分析其在国外民用航空发动机上的应用情况,可以指导国内民用航空发动机用连续纤维增强复合材料选材的发展方向,见表4。

(1)大力开展高性能高强增韧碳纤维和配套树脂的研制,在风扇叶片和风扇机匣等低温部件上应用碳纤维增强复合材料。

(2)在现阶段国产民用航空发动机上采用芳纶纤维增强复合材料作为包容结构材料。

(3)加快发展碳化硅纤维增强复合材料,该材料在不远的将来将代替高温合金。

(4)由于玻璃纤维增强复合材料成本低、使用经验丰富,可以大量用于不承担大载荷或工作应力较小的次要结构零件上。

3 结束语

连续纤维增强复合材料在国外民用航空发动机上已经得到广泛应用,应用部位呈现从静止部件向转动部件、低温部件向高温部件、简单结构向复杂结构的发展趋势。迫切需要研制具有高性能的连续纤维增强复合材料,以满足未来国内民用航空发动机的发展需求。

表4 国内民用航空发动机复合材料的选用

同时,进行航空发动机结构设计时,应该针对复合材料具有的各向异性特点,扬长避短,充分发挥材料铺层结构可设计的优势。

[1]Sinha P K.Composite materials and structures[M].India Kharagpur:Composite Centre of Excellence,AR&DB,Department of Aerospace Engineering I.I.T.Kharagpur,2006:5-10.

[2]Niu C Y.Composite airframe structures[M].Hong Kong:Conmilitpress ltd,1992:76-85.

[3]Walter K.Ceramic matrix composites[M].Darmstadt:WILEY-VCH Verlag GmbH&Co.KGaA,Weinheim,2008:125.

[4]中国航空材料手册编辑委员会.中国航空材料手册:变形高温合金、铸造高温合金[M].2版.北京:中国标准出版社,2002:93-113,175-185,323-360,475-483.

Editorial Committee of Aeronautical Materials Manual.Aeronautical materials handbook:Wrought superalloy casting high temperature alloys[M].second edition.Beijing:China Standard Press,2002:93-113,175-185,323-360,475-483.(in Chinese)

[5]Daniel G,Suong V H,Stephen W T.Composite materials design and applications[C]//Boca Raton:CRC Press LLC,2003:14.

[6]贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010:1-16.HE Fu.Carbon fiber and graphite fiber[M].Beijing:Chemical Industry Press,2010:1-16.(in Chinese)

[7]杨乃宾,梁伟.大飞机复合材料结构设计导论 [M].北京:航空工业出版社,2009:17-18.

YANG Naibin,LIANG Wei.Introduction to composite structural design for lager aircraft[M].Beijing:Aviation Industry Press,2009:17-18.(in Chinese)

[8]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学 出 版 社 ,2006:137-156,205-208,226-229,240-254,276-287,348-351,411-415,427-453,542-545.

CHEN Guang.The aviation engine structural design analysis[M].Beijing:Beihang University Press,2006:137-156,205-208,226-229,240-254,276-287,348-351,411-415,427-453,542-545.(in Chinese)

[9]陈光.用于波音787客机的GEnx发动机设计特点[J].航空发动机,2010,36(1):1-6.

CHEN Guang.Design characteristics of GEnx engine for B787[J].Aeroengine,2010,36(1):1-6.(in Chinese)

[10]陈亚莉.GEnx发动机在材料应用上的创新[J].航空维修与工程,2007,238(4):54-56.

CHEN Yali.Innovation in GEnx materials[J].Application Aviation Maintenance&Engineering,2007,238(4):54-56.(in Chinese)

[11]赵云峰.先进纤维增强树脂基复合材料在航空航天工业中的应用[J].军民两用技术与产品,2010,37(1):4-6.

ZHAO Yunfeng.The application of advanced fiber reinforced resinmatrix composites in the aerospace industry[J].Dual Use Technologies&Products,2010,37(1):4-6.(in Chinese)

[12]Julia K.Composites for aeroengines[J].MaterialsWorld,1997,5(6):24-27.

[13]Meacham M.GEnx development emphasizes composites,combustor technology[J].Aviation Week&Space Technology,2006,164(16):48-52.

[14]Los A.General electric performs first run of new GEnx engine[J].Flight International,2006,169(11):24-25.

[15]Johnson M.Replace engine or rethink changing the landscape of themidsize aircraft sector[J].Engine Air,2010,3:12.

[16]Paolo L.The GE90 powerplant,the engine yearbook[J].UBM aviation publications ltd,2010,16(1):20-23.

[17]HORIBE Kyohei,KAWAHIRA Kouji,SAKAI Jun,et al.Development of GE90-115B turbofan engine[J].IHI Engineering Review,2004,37(1):1-8.

[18]Jean PC.LEAP-X,a trailblazer for tomorrow’s aero-engines[J].Safran Magazine,2009,5(1):8-9.