炉渣替代粘土和粉煤灰配料

2013-04-25杨建民岳二恩

杨建民,岳二恩

我公司拥有一条2000t/d和一条4600t/d水泥熟料生产线,2000t/d生产线采用的是双系列5级预热器带DD型分解炉,回转窑为ϕ4m×60m,4600t/d生产线采用的是5级预热器双系列带TTF分解炉,回转窑为ϕ 4.8m×72m,两条线自投产以来一直采用石灰石、粘土、砂岩、铁粉、粉煤灰五组分配料,运行基本正常,但由于熟料中碱含量较高,所以后期强度不高。随着公司自备粘土矿储量的枯竭,再加上粘土中碱含量偏高,从2011年2月份开始尝试利用公司自备电厂所产生的炉渣替代粘土和粉煤灰进行生料配料的工业性生产试验,经过在生产过程中的调整摸索和优化煅烧操作等措施,该配料方案取得了成功,给公司带来了可观的效益,降低了生产成本,提高了产质量。

1 配料方案的制定

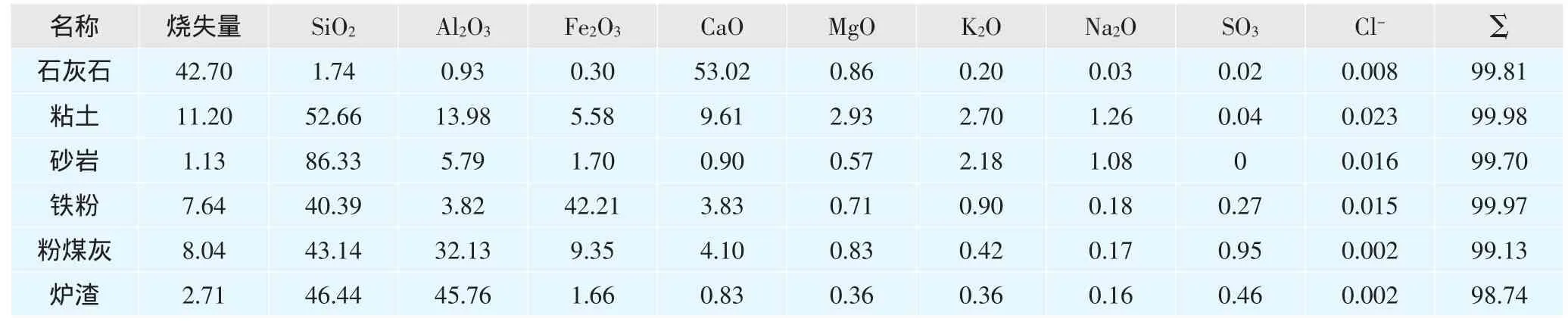

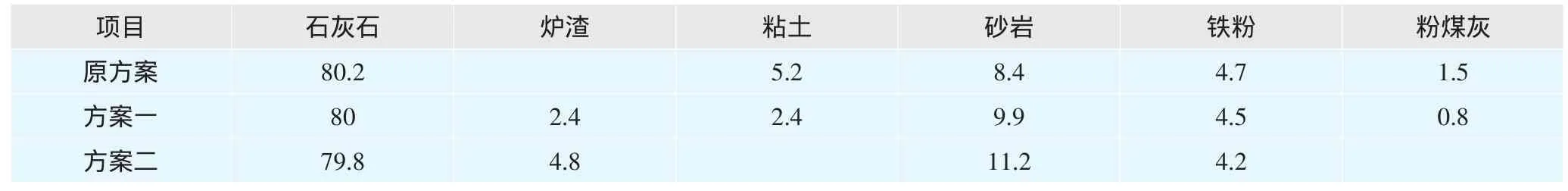

原材料化学成分见表1、表2。通过粘土与炉渣成分的对比及配料计算,为使试验过程不给生产线造成大的波动,我们将试验过程分两步执行,方案一是粘土与炉渣按1:1比例搭配并降低粉煤灰配比,具体实施办法是:在粘土破碎口前将粘土与炉渣按重量比1:1搭配入长形均化堆场,以保证物料的均匀稳定。方案二是炉渣替代粘土和粉煤灰。炉渣20元/t,石英砂34元/t,硅石40元/t(2012年8月含税到厂价格)。

针对我公司所用原燃材料的情况,此次工业性试验,熟料三率值仍按以前的KH=0.900±0.02,SM=2.50±0.1,AM=1.50±0.1范围控制。

针对炉渣中带有少量未燃尽的C,会导致尾温过高,液相可能提前出现,我们将分解炉出口温度从以前的880℃降低至860℃,头煤、尾煤比例控制在40:60,将尾温控制在1100±50℃以内,以防液相过早出现造成结皮、堵塞现象,控制入窑分解率在92%~95%之间,以免因分解率过高而引起窑内长厚窑皮结圈等情况的发生。

2011年2月28日开始实施方案一,等运行稳定后从4月24日开始实施方案二。

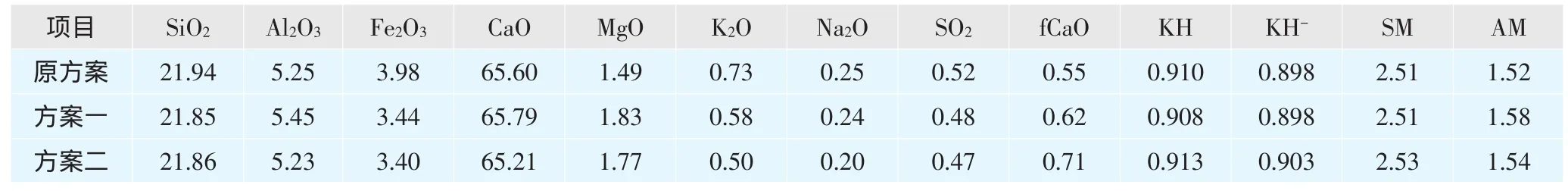

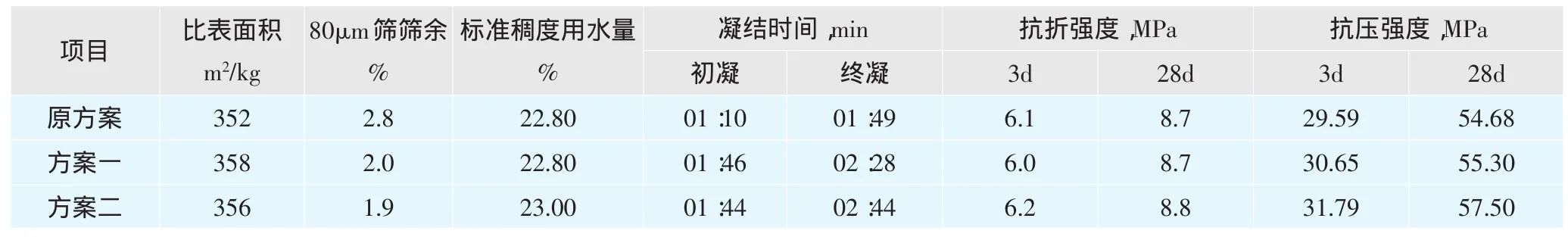

使用炉渣替代粘土和粉煤灰配料前后生料化学成分对比情况见表3、表4,使用炉渣替代粘土和粉煤灰配料前后熟料化学成分对比情况见表5,熟料物理性能对比见表6。

表1 原材料化学成分,%

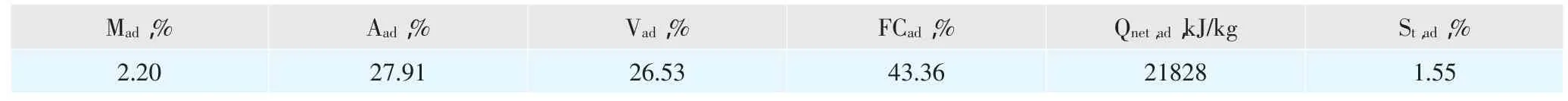

表2 入窑煤工业分析

表3 使用炉渣物料配比前后对比,%

表4 使用炉渣替代粘土和粉煤灰配料前后生料化学成分(%)及率值

表5 使用炉渣替代粘土和粉煤灰配料前后熟料化学成分(%)及率值

表6 熟料物理性能对比

2 使用效果

从2011年2月份开始使用炉渣配料至今,两条生产线均运行稳定,用炉渣替代粘土降低了生产成本,粘土到厂价11元/t,炉渣7元/t,全年节约生产成本约70万元。同时使用炉渣配料可减少外购粉煤灰的费用(因本自备电厂粉煤灰量不足,需外购),改善生料易烧性,增加窑投料量,吨熟料实物煤耗较之前降低了3kg,窑前飞砂减小,熟料升重提高,结粒均匀,熟料产质量有了提高,取得了可观的经济效益。

3 结语

炉渣替代粘土配料后,减少了碱含量的带入,对预热器等煅烧系统安全稳定运行有利,预热器、分解炉等结皮现象有所减少,熟料28d抗压强度稳定并有增长。延长了公司粘土矿使用寿命,节约了矿产资源,扩大了工业废渣使用范围,丰富了水泥生料的配料方案。针对公司周边火电厂较多的情况,可充分利用电厂的炉渣替代粘土进行配料生产水泥熟料,社会效益、经济效益显著。