机制骨料生产线设计浅谈

2013-04-25王晨光

王晨光

随着国家基础建设投资和城市化进程的迅猛发展,骨料的需求量也快速增长,越来越多的企业进入了这个行业,尤其是与骨料产业相关的上游水泥企业发展机制骨料,对资源优化配置及企业可持续发展都具有重要而深远的意义。

水泥企业一方面综合利用石灰石矿石中的部分废弃物加工骨料,另一方面凭借其管理优势、资金优势、客户市场优势,整合兼并一些骨料生产企业,为骨料市场的繁荣注入了新的活力。

能够生产骨料的矿产资源主要包括天然河砂及经过破碎、筛分等生产工艺流程处理的采矿企业产生的工业废弃物等。如今,随着国家对天然河砂资源开发、管理、保护力度的加大,天然河砂的供给量正逐年减少,越来越多的企业将目光投向机制骨料。机制骨料的开发利用,为砂石骨料行业开辟了一条新道路,机制骨料替代天然砂石成为砂石骨料行业发展的必然。本文就机制骨料生产项目矿山设计谈一些自己粗浅的认识。

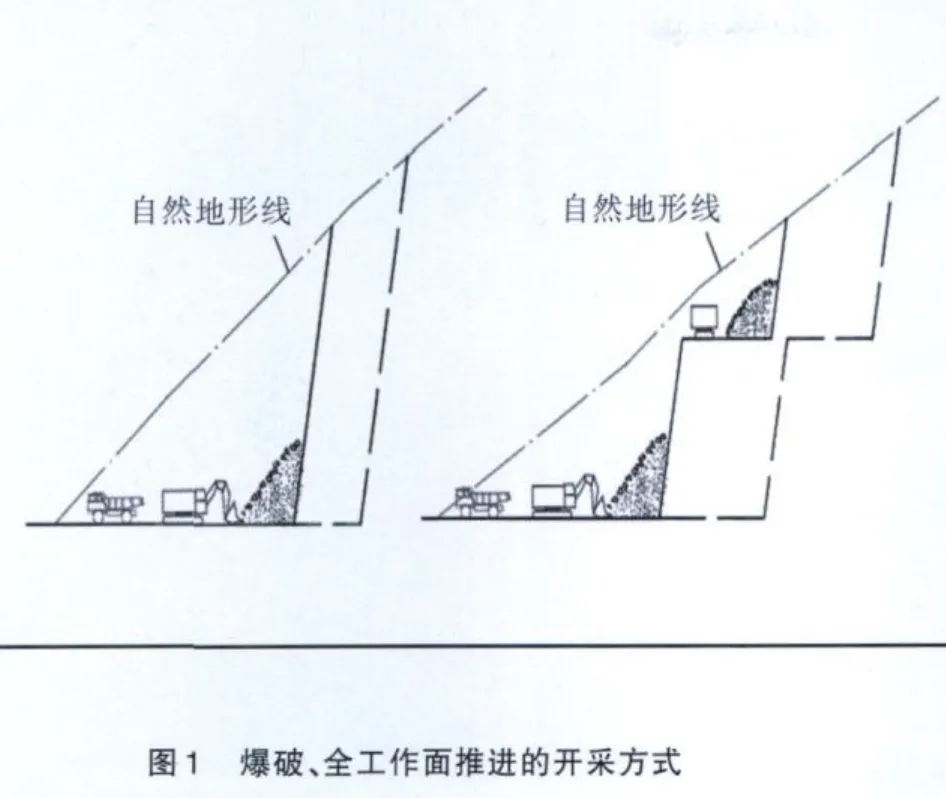

一般来说,一条完整的机制骨料生产线可分为矿山开采、运输等山上开采区,破碎、筛分、储存、发运等主生产区以及生产管理、职工生活职能的厂前区等三部分。为了节约投资,业主大多不会委托有资质的设计院进行矿山开采专项设计工作,而是将骨料加工主生产区就近布置在矿山脚下——矿山开采工作面就近布置在粗破车间(卸料平台边界线就是初期开采工作面,没有进行必要的基建采准、削顶工程等),采用水平或垂直分层推进、面向或斜向粗破车间进行爆破、全工作面推进的开采方式(见图1)。

此开采方式有以下特点:生产初期采矿工作面在粗破车间附近;装载平台在粗破的卸料平台;随着矿山开采进度的深入,矿石的运输距离逐渐变长;爆破后的爆堆可能需要进行二次倒堆等。这种开采方式使矿山前期投资较少,矿石前期运输成本较低,但也存在一定的安全隐患:初期开采工作面与粗破车间距离太近,矿山穿孔、开采、爆破作业对骨料生产线安全生产有一定影响;同时,二次倒堆作业时会对下一台段装车作业产生影响;另外,这种开采方式的出矿量较少,难以满足大规模生产要求。

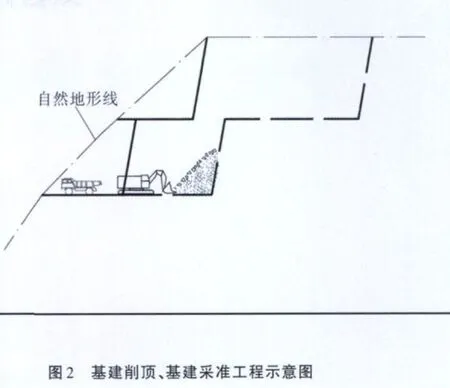

表1 开拓运输简单经济指标*

近年来,随着机制骨料生产线规模的不断扩大,矿山的开采规模也在不断增大,原来的人工开采方式愈来愈难以保证骨料生产线平稳、有效地运行。为了保证矿山可靠、稳定生产,必须采用“自上而下、水平分层”的开采方式,进行必要的基建削顶、基建采准工程(见图2)。因此,建议业主委托正规设计院进行专项设计工作,在降低前期投资、保证生产运行安全、可靠的前提下,可以将骨料主生产区的粗破车间和后续车间分开布置(粗破车间将来需要移动,而其他车间固定),通过增加粗破与下一车间的胶带机长度的方式缩短山上运矿道路长度,减少道路的基建工程量,减少矿车数量等,从而降低基建投资及汽车运矿成本,最大限度地保证矿山生产安全。其缺点是粗破车间的位置会随着矿山开采水平的降低而变动,从而增加粗破车间移动费用,同时也会影响生产线正常生产。不过从技术、经济角度来说,这种布置方式有其合理性。

表1为几种规模生产线的开拓运输简单经济指表(汽车数量、年经营成本等按1km运距计算)。

同地区、同规模的机制骨料项目主要生产线投资、成本相差较小,影响投资与成本的主要因素在于原料矿山设计、开采方案。每个矿山的实际地质情况不尽相同,所以不具有可比性,但矿山设计方案对项目的运营成败至关重要,同一个矿山不同的开采、开拓、运输方案会得到不同的效果。

设计时,粗破车间位置的选择应考虑以下因素:(1)在矿山有效的服务年限内,粗破车间移动次数最好不要超过3次,以1次为宜;(2)粗破车间的位置宜控制在1km矿石运输距离范围之内;(3)粗破车间在每个服务年限不应低于3年;(4)粗破车间位置垂直或斜交开采工作面方向,尽可能不要正对着工作面爆破的方向;(5)粗破车间应设计成移动或半移动式,以便于下一步移动等。

机制骨料设计时,一定要考虑行业产品售价低、销售市场半径小、生产周期短等特点。矿山设计应根据矿山实际地质情况酌情进行优化,使企业取得良好的经济效益。