电机扭矩转速测试仪的设计与实现

2013-04-25宗炳辰

宗炳辰

(临沂职业学院 建筑工程系,山东 临沂276017)

扭矩传感器是测量各种电动机、内燃机以及旋转动力设备输出扭矩的重要设备,发展至今可测的精度与性能也不断增高[1]。传统的接触式扭矩传感器与旋转轴直接接触,由于其安装位置不当或接触测量时产生的干扰力均会影响旋转轴的运动状态。然而此类干扰又是随机的,难以评估和定量,这便导致了控制的准确性难以保证。由此产生了非接触式传感器,其综合利用了已有的扭矩测量技术和方法,通过技术改进和升级实现非接触的扭矩测量目标。其采用了两组特殊的环形旋转变压器来实现能源的输入,并克服了传统导电滑环的缺陷,而输出信号采用无线电遥测的方法,从而解决了旋转动力传递系统中能源及信号在旋转部分与静止部分间的可靠传递问题。达到了扭矩信号的传递与是否旋转、转速大小、旋转方向的无关,且既可测量静态扭矩、旋转扭矩,又可测量动态扭矩[2-3]。

文中利用现有的CX07型扭矩转速传感器,以单片机(R8C/25)作为数据核心,设计了电机扭矩转速测试仪的硬件电路和软件程序,并完成了对扭矩和转速信号的采集、处理和显示工作。

1 电机扭矩转速传感器测量原理

1.1 扭矩测量

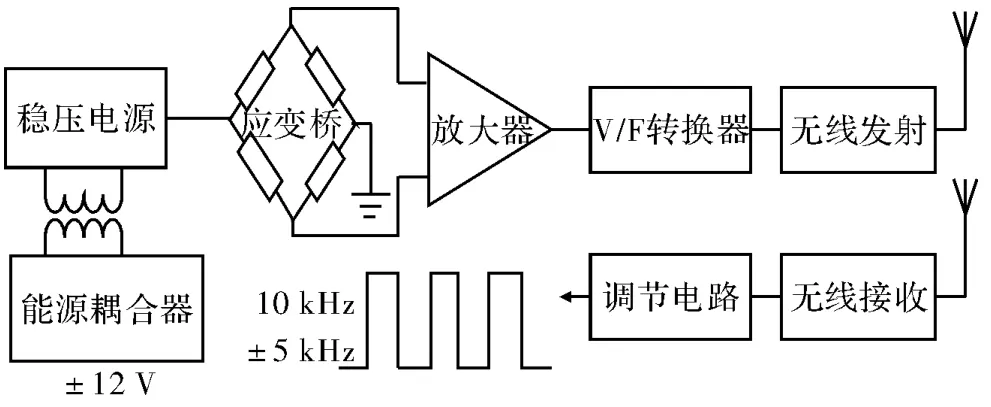

CX07型扭矩转速传感器是一种非接触式传感器[4],其结构原理如图1所示。

图1 结构原理图

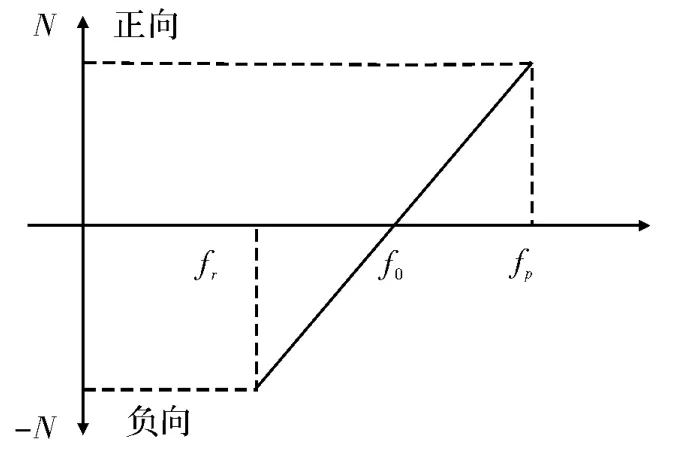

该传感器主要采用应变电测原理,将专用的应变片用应变胶粘贴在被测弹性轴上并组成应变桥,向应变桥提供电源即可测得该弹性轴受扭的电信号。当应变轴受扭力影响产生微小形变后,粘贴在应变轴上的应变计阻值发生变化,将具有相同应变特性的应变计组成测量电桥,应变电阻的变化即可转变为电压信号的变化进行测量。电压信号经放大器放大后送到V/F变换器,再经信号输出电路输出频率可调的方波信号。其输出脉冲频率特性曲线如图2所示,传感器的扭矩输出频率与对应的扭矩值基本成线性关系,实际应用中由于测量准确度要求不超过标称值,因此无需通过逐段参数标定来完成计算。

图2 输出脉冲频率特性曲线

传感器扭矩输出零点频率f0=10 kHz;正向旋转满量程时fp=15 kHz;反向旋转量满量程fr=5 kHz;在时间T内扭矩输出频率脉冲计数值为N1,则正向扭矩时计算如式(1)所示,负向扭矩如式(2)所示。其中扭矩量程N=30 N·m。

1.2 转速测量

在传感器的转轴上安装60条齿缝的测速轮,在传感器外壳上安装一只由发光二极管及光敏三极管组成的槽型光电开关架,当测速轮的各个齿将发光二极管的光线遮住时,光敏三极管便输出一个高电平,当光线通过齿缝射到光敏管的窗口时,光敏管则输出一个低电平,旋转轴每转一圈可得到60个脉冲,因此,每秒检测到的脉冲数恰好等于每分钟的转速值。该传感器测量的最高转速为6 000 r/min。

1.3 轴输出功率测量

轴输出功率P由扭矩转速传感器输出的扭矩及转速值间接测量。被测电机输出的功率与扭矩的关系有P=Tem·Ω。其中Tem为被测电机的扭矩,Ω为机械角速度。

系统的测量准确度大多取决于频率的测量准确度。分别以传感器输出的扭矩、转速脉冲信号作为计数脉冲进行计数。计数周期可在200~2 000 ms间根据需要选择,且计数周期越长,测量精度越高,而时效性则越差。

2 电机扭矩转速测试仪硬件电路设计

硬件电路主要包括电源电路和单片机检测电路两部分[5-8]。

2.1 电源电路

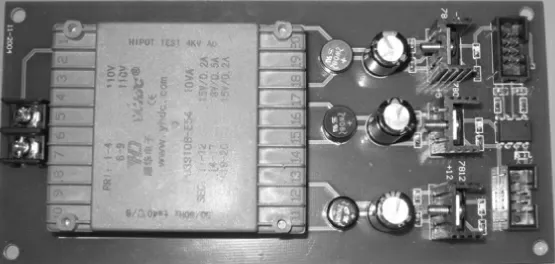

电源是整个硬件电路的核心,电气设备缺少电源便无法工作。电源电路如图3所示,提供两路隔离直流稳压电源,一路±12 V为传感器供电,一路+5 V为单片机检测电路供电。

图3 电源电路板

获得直流稳压电源的方法主要有两种:开关稳压器和线性稳压器。开关稳压电源电源输入整流电压与输出电压之差全部施加在控制开关管上,输出电流通过控制开关管流过的电流,噪声大。而线性稳压电源在小型局部稳压电路中应用广泛,且产生较小的电气噪声,直流输出电压包含的纹波电压也较小,可充当稳定性较好的电源。传感器对噪声较为敏感,故采用线性稳压器较为合适。

输入电源是交流的,需经过变压器变换成所需的电压值,再经整流、滤波变成直流电供给电路。该直流电源,受到输入AC220 V的变化、变压器和整流二极管本身的压降等因素的作用,电压的稳定性和精度易受到影响,严重时将使设备无法达到预期的性能要求。为此,采用78系列三端子稳压器与整流电路配合,提供稳定的所需电压。通常1 A的3端子稳压器最大允许损耗为15 W,在实际中TO-220的稳压封装,使用时温度上升,所允许的功率损耗不得超过1 W。78系列输入输出必须确保输入输出间的最低压差为3 V以上,且该电压差必须是整流电压纹波电压的最低值。在此压差下所产生的输出电流,会以热能的形式损耗,需在使用过程中安装散热器。根据传感器和整个电路系统的功耗,设定变压器的功率为10 W,电机扭矩转速测试仪研制中为了获取±12 V的电源,变压器的两路输出参数为15 V/0.2 A,为获取+5 V的直流稳压电源,变压器的另一路输出参数为8 V/0.5 A。

±12 V电源电路如图4所示。两个变压器与平滑电容C1和C2间的中点相连,若设该点的电压为0 V,则可输出绝对值完全相等的正负电压。且观察电容器C1、C2,也可将其看成是两个独立的全波整流电路。

图4 正负电源电路

2.2 单片机检测电路

图5 单片机检测电路板

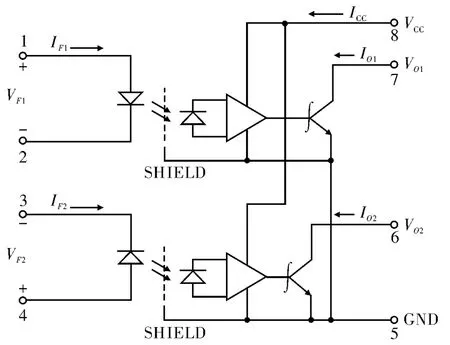

首先,传感器输出幅值为5 V的两路信号分别为扭矩信号和转速信号。经光耦隔离、整形后给单片机检测,提高系统的抗干扰能力。HCPL-2631具有超高速10 Mbit·s-1,内部噪声屏蔽提供优越的共模抑制为10 kV/μs。内部原理如图6所示,双通道光电耦合器由一个发光二极管耦合到另一个较高的高速集成光电探测器。输入的电信号驱动发光二极管,使之发出一定波长的光,被光探测器接收而产生光电流,再经进一步放大后输出。便完成了电/光/电的转换,从而起到输入和输出隔离的作用。由于光耦合器输入输出间互相隔离,电信号传输具有单向性等特点,因而具有良好的电绝缘和抗干扰的能力。同时由于光耦合器的输入端属于电流型工作的低阻元件,因此具有较强的共模抑制能力。输入需加限流电阻将电压信号转换成电流信号,输出则采用集电极开路,需加上拉电阻。

图6 HCPL-2631原理图

传感器在使用过程中伴随着机械震动和环境变化等均可能导致零点频率发生漂移,影响测量的准确度。为此设置了零点校验按键,利用单片机的外部中断来实现,当检测到按键按下时进入中断,将当前零扭矩的频率作为零点频率。

最终,扭矩转速测试仪提供了3个5位显示窗口,实时显示当前的扭矩、转速以及功率值。LED数码管工作方式有两种:动态和静态显示方式。动态显示的特点是将所有位数码管的段选线并联,由位选线控制某位数码管有效。选亮数码管采用动态扫描显示,所谓动态扫描显示即轮流向各位数码管送出字形码和相应的位选,利用发光管的余辉和人眼视觉暂留作用,使人感观上认为似乎各位数码管均在显示。静态显示的特点是每个数码管的段选必须接一个8位数据线来保持显示的字形码。当送入一次字形码后,显示字形可始终保持,直到送入新字形码为止。该方法的优点是占用CPU时间少,且显示便于监测和控制。因此在设计中采用静态显示的方式,其显示更加清晰,同时也提高了显示的效果。

数码管内部发光二极管点亮需5 mA以上的电流,由于单片机I/O口无法送出较大的电流,所以数码管与单片机连接需加驱动电路。单片机通过74HC573驱动数码管,其输出电流大,电路接口简单,通过单片机以及锁存器便可控制任意数码管显示数字。

3 电机扭矩转速测试仪软件设计

软件采用定时脉冲计数方式,程序主要包括以下子程序[9-12]:(1)系统时钟:包括系统时钟初始化;定时器RA、RB初始化;INT0、INT2初始化。(2)扭矩测量:定时器RA的事件计数模式控制扭矩脉冲信号的计数。(3)转速测量:外部中断INT0来对转速脉冲信号的计数。(4)零点校正:零点频率的校正。(5)显示程序:将当前的扭矩、转速、功率显示在数码管上。

程序中要对扭矩和转速两路脉冲信号进行计数,定时周期为1 s,用RB定时器实现。利用单片机的定时器RA外部事件计数模式来对扭矩信号进行计数,从而计算扭矩信号的频率,再根据扭矩的计算式(1)或式(2)便可测量出当前的扭矩值。由于单片机只有RA具有外部事件计数模式,便采用外部中断INT0对转速脉冲信号进行计数,以一个脉冲进入中断,计数加1则可实现对转速脉冲的计数,从而计算出电机的转速。此时可将当前的扭矩值和角速度值相乘计算出功率值。单片机通过I/O口控制对应锁存器的锁存端口,便能够将扭矩值和转速值显示在对应的数码管上。零点校正利用单片机的INT2,系统检测到“置零”按键按下时,进入中断服务程序,将当前零扭矩的频率作为零点频率。

图7 程序流程图

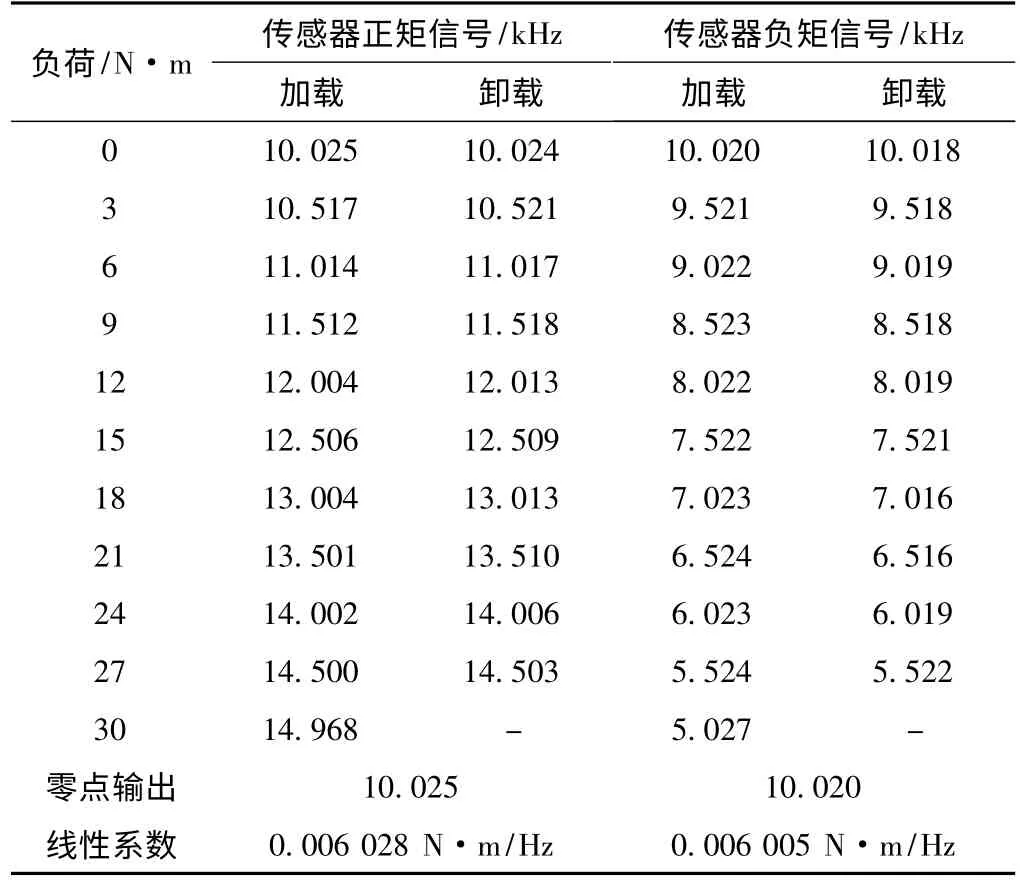

4 传感器的校验

电机扭矩转速传感器在长期使用过程中,由于机械振动、温度以及湿度等因素会发生零点频率漂移现象,所以传感器需手动调节零点频率调节器,使其输出零点频率约在10 kHz。传感器的校验主要采用挂码校验法,包括了正矩和反矩的校验。

首先,进行正矩校验,将传感器平稳的放在校验仪上,在传感器的正矩方向加30 N·m的力矩,待平衡后卸载,测定输出频率为正矩零点频率。随后从零逐次增加3 N·m力矩,记录各点的输出频率。当力矩加到30 N·m时,进行卸载,每次减少3 N·m的力矩,直至完成全部卸载。

而反矩校验的方法和正矩相同,仅是力矩的方向相反。在传感器的反矩方向加30 N·m的力矩,力矩平衡后卸载,测定输出频率是反矩的零点频率,然后逐次增加3 N·m的力矩,待力矩增加到30 N·m时进行逐次卸载。

最终,扭矩信号各点的频率记录如表1所示。实际中用示波器测量传感器的扭矩信号零点频率误差在30 Hz内,在运行过程中频率误差在20 Hz内,扭矩的测量精度达到1 %。用转速计测量电机转速误差在1~2转范围内,转速的测量精度达到了0.1 %。

表1 电机扭矩转速传感器校验

5 结束语

首先介绍了CX07型电机扭矩转速传感器的工作原理,分析其输出扭矩信号和转速信号的脉冲频率特性。其次,设计了电机扭矩转速测试仪的硬件电路以及编制软件,并利用单片机的外部脉冲计数功能和外部中断,实现了电机扭矩和转速高精度的测量。最终,对传感器进行校验,验证了测试数据的准确性。

[1]BUCK N L,RYAN J W,GOERIN C E.A noncontacting torquemeter[J].Transactions of the ASAE,1992(3):281-284.

[2] 李国林.环形变压器供电的应变式扭矩传感器技术性能及应用[J].仪器仪表与传感器,2000(6):44-45.

[3]HORV TH P,NAGY A.Optical torque sensor development[J].Recent Advances in Mechatronics,2009(9):91-96.

[4] 王登泉,杨明,叶林,等.非接触式旋转轴扭矩测量现状[J].电子测量技术,2010(6):8-12.

[5] 李思光,公茂法,李茂贞.基于AT89S52的智能化扭矩转速测试仪的研制[J].仪表技术与传感器,2008(4):27-32.

[6] 王川.实用电源技术[M].2版.重庆:重庆大学出版社,2011.

[7] 王兆安,黄俊.电力电子技术[M].4版.北京:机械工业出版社,2004.

[8] 洪乃刚.电力电子技术基础[M].北京:清华大学出版社,2008.

[9] 赵亮,侯国锐.单片机C语言编程实例[M].北京:人民邮电出版社,2003.

[10]郭天祥.51单片机C语言教程[M].北京:电子工业出版社,2010.

[11]瑞萨科技.R8C/24、R8C/25群硬件手册[M].东京:瑞萨科技,2006.

[12]黄成,刘伟.智能化电机转矩、转速测试仪的研制[J].江苏技术师范学院学报,2004(2):38-42.