测量氧气的节流装置在设计上的分析和探讨

2013-04-24张建勇

张建勇 王 克

(开封仪表有限公司,开封 475002)

0 引言

随着国民经济的飞速发展,在化工、冶金、机械等行业中,需氧量大幅增加,氧气管道输送工程建设也逐步增多,测量氧气管道的流量常常选用节流装置,因为节流装置安装在管道上无可动部件、结构牢固、工作可靠、性能稳定,测量精度适中等优点,能够充分地保证测量氧气介质的节流装置在系统中安全稳定的运行。

在氧气管道的安全措施方面,工艺人员考虑最多的是氧气管道流速的控制、管道材质的选择、管件的选用、阀门的选用等等,却忽略了流量仪表节流装置在测量氧气的使用过程中需要注意的问题:如节流件局部收缩造成流速增加时,直径比的控制以及其材质的选择;仪表本身的结构及密封形式;仪表生产后表面处理方式等。

下面对近年来在化工、冶金、机械等行业中,根据氧气燃爆的机理,在节流装置设计过程中,对节流件、密封元件、表面处理等方面合理的优化设计,并对其节流装置的各元件在测量氧气时的特点进行阐述和比较。

1 节流装置测量氧气时产品的特点

节流装置主要由取压法兰夹持节流件,由螺栓螺母连接成套组成,安装在管道上,在氧气流过节流装置的节流件时,氧气静压力降低,喉部流速增加,流体产生畸变,在节流件前后产生差压,通过二次仪表进行流量显示。节流装置测量管道中的氧气流量时,因为氧气具有活泼的化学特性,除与金、银及少数惰性气体不产生化合反应外,与包括金属在内的多数物质都能够发生氧化反应,而且氧气的浓度、压力越大,反应越剧烈,同时释放大量的热。具有一定压力的压缩氧气在流量测量过程中,流动的氧气极易与节流装置中的油脂、铁屑或有机物发生碰撞、产生摩擦,静电负荷过大都会导致燃爆。根据节流装置的结构特点,节流件使得流通面积变小,流速增加,导致安全隐患的主要原因有:1)高速运动的物质微粒(如铁锈、灰尘、焊渣和杂质等)与节流件表面相互摩擦,相互冲击;2)静电感应;3)油脂引燃;4)铁锈、铁粉的触媒作用等。因此测量氧气的节流装置节流件喉部流速控制不严、节流件材质选择不当、使用时节流装置表面处理不达标、操作不当等都是引发氧气管道燃爆的不安全因素。

2 氧气流速要求对节流件的选用

节流装置与氧气接触的关键部件是取压法兰与节流件,取压法兰设计遵照相关标准,其材质选择为保证焊接性能,一般采用与管道材质一致。测量氧气的节流装置对“节流件最高允许流速”的控制是非常关键的,当流速过大,氧气与节流件迎流面的摩擦,以及杂质颗粒的碰撞都会使节流件处部分机械能转化成热能,从而造成不安全因素。节流件常规设计为奥氏体不锈钢,虽然不产生锈蚀,但它含有大量铁元素和少量可燃的碳元素,且导热性能差,不易散热,当有摩擦、撞击等激发能源时仍能引燃。

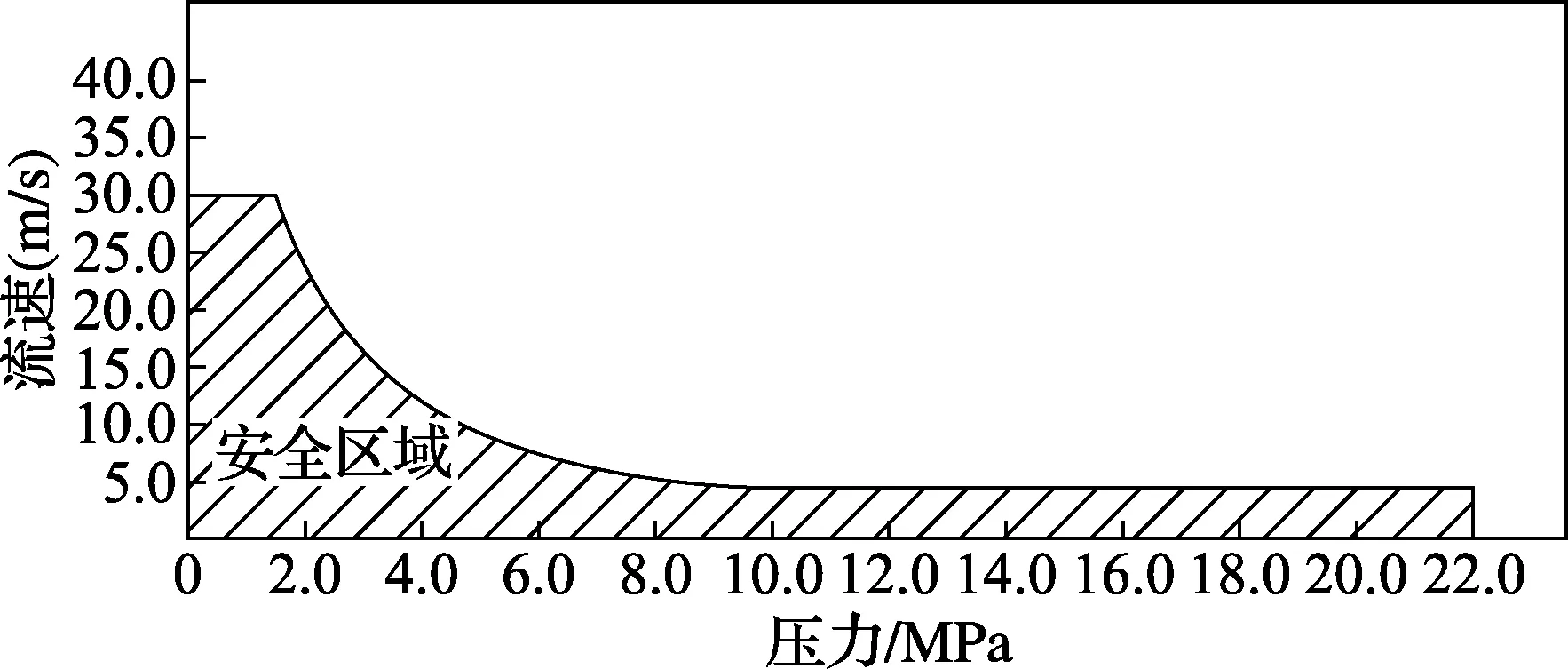

根据欧洲工业气体协会( EIGA)的规定[1],测量氧气介质的节流装置,奥氏体不锈钢节流件最高允许流速,根据工作压力的不同,不应超过标准规定的范围(即安全区)。节流件喉部允许流速曲线如图1所示。

图1 节流件喉部允许流速曲线

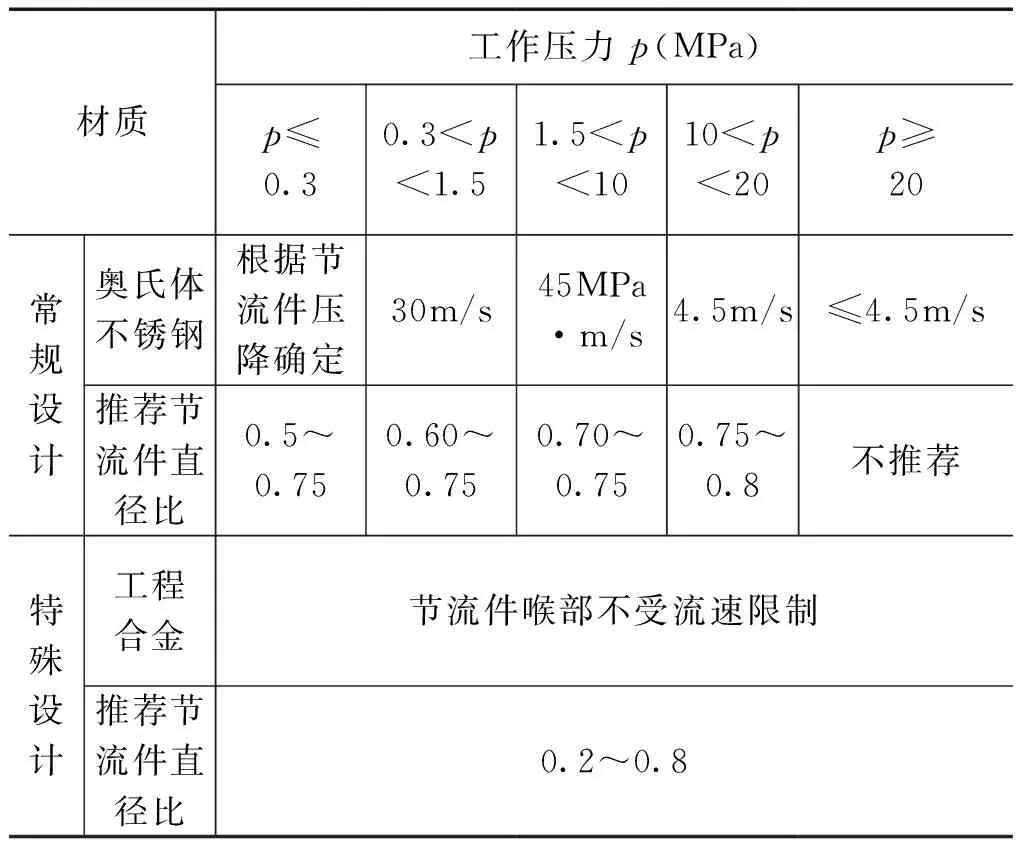

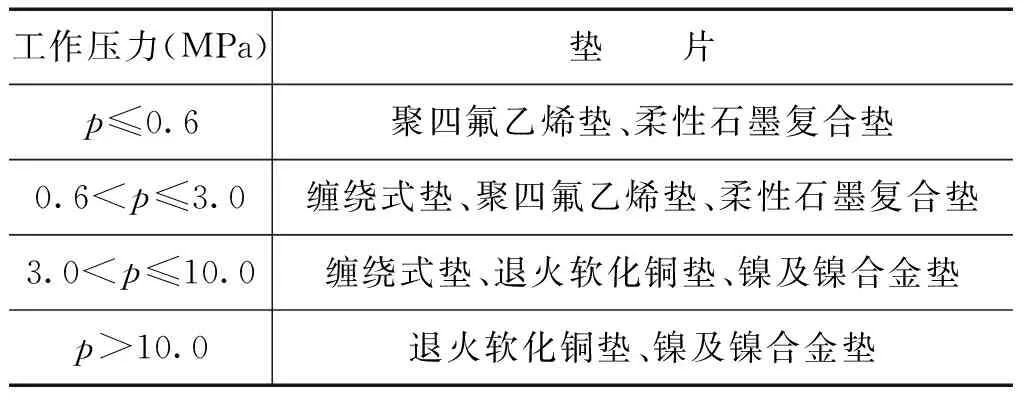

氧气测量的节流件设计如表1所示。从表1可以看出,氧气工作压力愈高,危险性愈大,最高允许流速愈小,节流件开孔直径比愈大。将表1中的工作压力区间划分为5个:1)工作压力p≤0.3MPa的氧气,着火危险性小,属低压氧气管道,其流速根据管道节流件压力降确定。氧气管道工艺条件,推荐节流件直径比0.5~0.75,前后直管段根据直径比的大小和阻流件形式确定。2)0.3MPa 表1氧气测量的节流件设计表 注: 1)奥氏体不锈钢(304,304L,316,316L,321,347); 2)工程合金(铜及铜合金、镍及镍铜合金)。 测量氧气的节流装置设计中,节流件的材质直接限定了氧气最高允许流速。铜及铜合金(铝铜合金除外,它在特定条件下可燃)、镍及镍铜合金不含碳元素,高温只熔化,不会燃烧,摩擦、撞击不起火,属不扩散燃烧材料,火势不蔓延,安全,故使用在高压场合,当压力p≤21MPa条件下,氧气流速在压力降允许时不受限制。 总结:测量氧气的节流装置在设计过程中,节流件喉部流速不仅与介质的工作压力和节流件材质有关,而且受节流件开孔直径的影响。当管道内压力、温度、流量相对稳定时,节流件喉部流速越大,推荐节流件开孔直径比相对较小(喉部流通面积小);反之,当节流件喉部流速变小时,推荐节流件开孔直径比相对较大(喉部流通面积大);当在一定温度和压力范围内,不锈钢节流件的开孔直径不能满足“节流件喉部允许流速曲线”的安全区域,那么节流件的材质就必须采用特殊设计中所要求的工程合金。 测量氧气的节流装置其垫片的选用一定要考虑到其材料对氧气的兼容性。垫片忌用可燃物,密封性要好。氧气压力愈高,危险性愈高,对垫片要求愈严。节流装置中取压法兰与节流件的密封垫片,在选用过程中应从以下几方面考虑:1)通过在具有足够质量的阻燃金属嵌入非金属材料,在设计中考虑到散热;2)避免在气流中放置非金属材料,即密封垫片经过强制性密封后不得突出取压法兰内壁;3)确保密封垫片材料使用条件下物理化学性能稳定;4)防止零件过量运动,即密封垫片在取压法兰上要有定位。常用垫片如表2所示。 表2常用垫片(引自GB 16912—2008 标准) 测量氧气的节流装置在安装前应按照GB 50093《自动化仪表工程施工及验收规范》对其节流装置的零部件进行脱脂处理。用于脱脂处理的有机溶液含油量不应大于50mg/L,含油量50~500mg/L溶剂可用粗脱脂.测量氧气的节流装置常用的脱脂溶剂:1)工业用四氯化碳,适用于黑色金属,铜和非金属件的脱脂;2)工业用二氯乙烷,适用于金属件的脱脂;3)工业用三氯乙烯,适用于黑色金属,有色金属件的脱脂。 其清洁度还应达到以下要求: 1)碳素钢或奥氏体不锈钢法兰等应严格除锈,除锈可用喷砂、酸洗等方法。接触氧气的表面应彻底除去毛刺、焊瘤、黏砂、铁锈和其他可燃物,保持内壁光滑清洁。采用碱洗脱脂、酸洗除锈的化学清洗等方法对节流装置的零部件进行清洗。 2)脱脂后的碳素钢或奥氏体不锈钢取压法兰应立即进行钝化或充入干燥氮气封闭管口。进行水压试验的节流装置,则脱脂后管内壁应进行钝化,防止锈蚀。脱脂后的组件应采用氮气或空气吹净后封闭,防止被再次污染,并应防止残存的脱脂介质与氧气形成危险的混合物。 3)在节流装置组装过程中及组装后应采取有效措施,防止节流装置零部件受到油脂污染,防止可燃物、锈屑、焊渣、砂土及其他杂物进入或遗留在取压法兰或取压管内,并应进行严格检查。 综上所述,测量氧气的节流装置在设计和生产过程中,要结合氧气的燃爆机理,采用特殊设计以及特殊的工艺,优化节流件喉部在过高流速时材质的选择,以及节流装置直径比对流速的控制与用于氧气测量时根据压力的不同选用密封垫片,组装完后达到表面处理要求。只有在节流装置设计和生产时充分考虑,选用最适合氧气测量的节流装置形式,才能保证达到安全生产和稳定运行的使用要求。 [1] 欧洲工业气体协会( EIGA)《氧气管道系统》(IGC DOC13/02/E) [2] 孙怀清,王建中.流量测量节流装置设计手册.第2版.化学工业出版社,2005 [3] GB 50235工业管道工程施工及验收规范 [4] GB 16912—2008深度冷冻法生产氧气及相关气体安全技术规程 [5] GB 50093自动化仪表工程施工及验收规范 [6] 刘运峰.关于氧气流量测量的分析.计量技术,2006(12)

3 测量氧气节流装置的垫片选用

4 测量氧气的节流装置对其表面处理的要求

5 结束语