济钢3200m3高炉炉况失常与处理

2013-04-23文焱

文 焱

(山钢股份济南分公司 炼铁厂,山东 济南 250101)

1 前言

济钢3200m3高炉于2010年8月2日开炉,达产达效顺利,前期取得了较好的经济技术指标。2011年下半年,济钢为应对钢铁行业进入微利局面的困境,降低吨铁成本,在3200m3高炉开展了使用经济料、降低配煤结构成本等工作。随着入炉品位降低和焦炭质量的波动[1],高炉炉况发生了很大变化,压量关系紧张,炉缸工作状态不断恶化,中心气流不畅,导致炉况失常。最终通过改善原燃料质量,采用上下部调剂相结合,炉况才得以恢复正常。

2 炉况失常分析

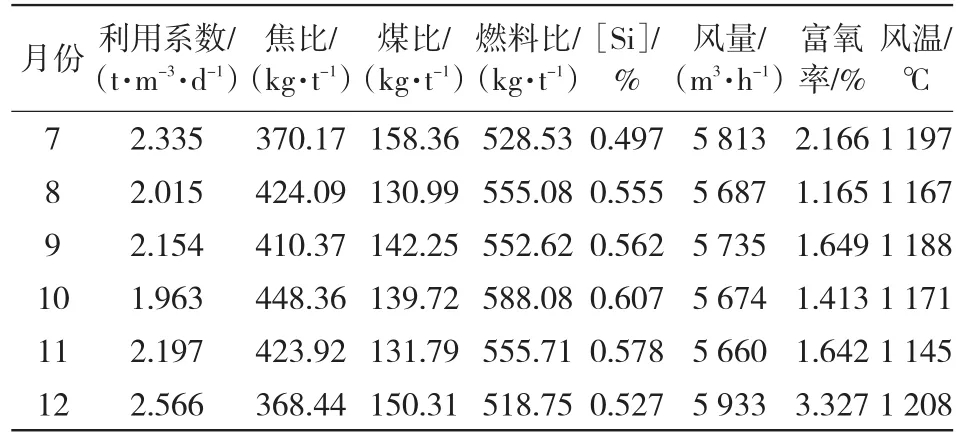

2011年7—12月炉况失常前后主要经济技术指标如表1所示。

表1 炉况失常前后主要经济技术指标

2.1 原燃料条件变差

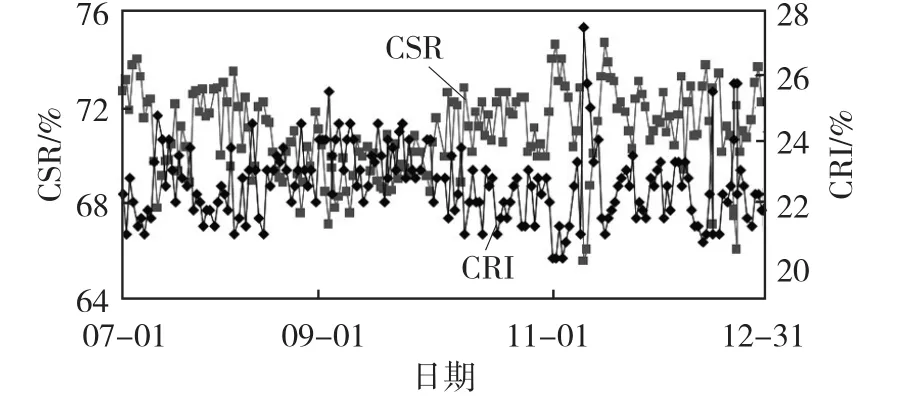

自2011年7月中旬起,济钢3200m3高炉在烧结配料中大幅度增加了经济料的配比,烧结矿品位大幅下降。高炉入炉料结构变化大,入炉品位由58%下降至55%~56%,渣比由335kg/t上升至390kg/t。同时,焦炭调整配煤结构,减少主焦煤配比,增加高硫煤、气肥煤配比,焦炭质量大幅波动,含硫量升高。伴随着原燃料条件的变化,高炉料柱的透气、透液性受到很大影响,炉缸工作状态变差,压量关系紧张,风量萎缩,鼓风动能降低,风速降低,冶强降低。2011年7—12月渣比、入炉品位、焦炭冷热态指标变化见图1、图2。

图1 2011年7—12月渣比、入炉品位变化趋势

图2 2011年7—12月焦炭热态指标变化趋势

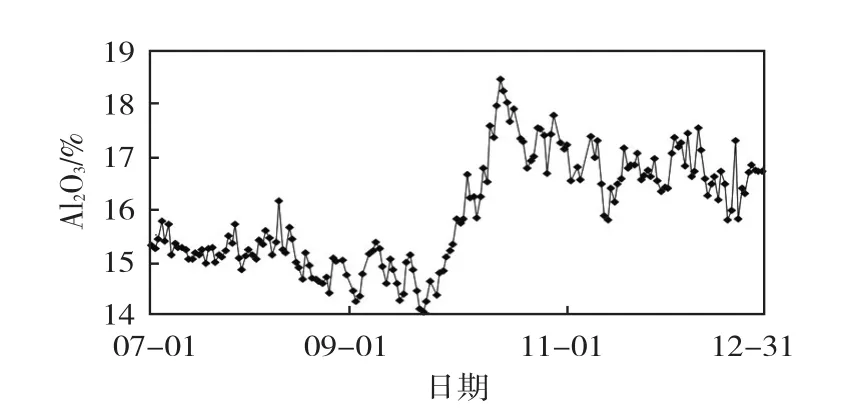

在大量使用经济料后,高炉一直在寻找适应这种原燃料条件下较为合理的操作制度,2011年9月份开始通过缩小风口面积、提高风速、稳定装料制度等措施,料柱透气性有所好转,风量回升,焦比、消耗均降低,在使用经济料的攻关中见到了初步效果。烧结又配加高铝矿物,渣中Al2O3由15.5%以下上升至19%(见图3),渣铁流动性变差,渣铁不能及时排放,致使炉况急转直下,越变越差。在渣中Al2O3大幅上升后,气流上升阻力增加,料柱透气性变差,风量萎缩至5500~5600m3/min,风压波动大,高炉不易接受风量;炉温波动大,渣铁物理热低,炉芯温度急速下降,由正常的550℃以上降至390℃。在10月2日装料制度调整为中心加焦,最终导致气流分布失常,炉况失常。

2.2 高炉操作应对失误

图3 2011年7—12月渣中Al2O3变化趋势

1)忽视下部调剂是基础,上部装料制度调整频繁。在炉况处理前期,寄希望于上部装料制度的调整来改善气流分布,从而解决原燃料质量恶化的问题。而在上部装料制度的调整过程中,忽视了大型高炉气流调整周期长的问题,装料制度频繁调整,其中8月份调整38次,平均每天1.2次;10月2日为强化中心气流而改为中心加焦矩阵后,当月调整矩阵68次,没有形成一个相对稳定的料制,加上渣中Al2O3大幅升高的影响,气流严重失常,燃料比由540kg/t上升至600kg/t左右。

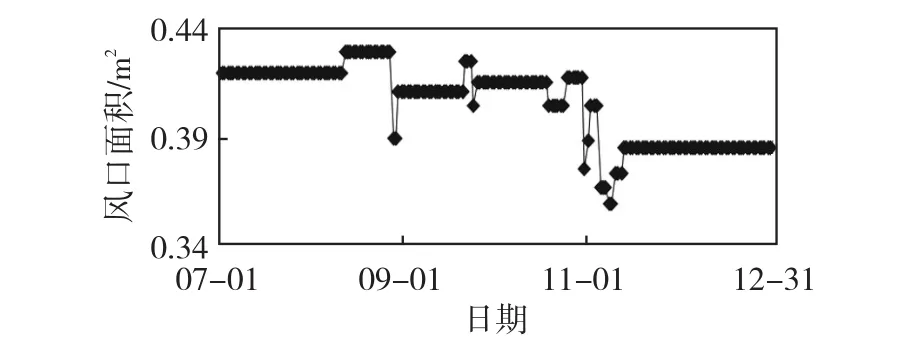

2)送风制度调剂失误。在因原燃料条件变差而引起风量萎缩的情况下,为提高风量,2011年8月10日计划休风时采取扩大风口以提高风量的措施,风口面积由0.419m2提高至0.429m2,导致风速和鼓风动能降低,风量进一步萎缩,燃料比升高;此段时期因炉缸工作状态差,风口烧坏多,8月底在扩大风口面积未取得预想效果的情况下,实施堵风口作业,长期堵32#风口,风口面积0.411m2,稳定了装料制度,炉况有所恢复;9月20日32#风口吹开,23日调整风口,送风面积0.415m2,不能适应高铝矿的使用,加剧了气流分布的紊乱。在之后调整过程中,虽然认识到了下部调剂的重要性,但下部调剂措施未充分发挥作用,堵风口不能坚持,风口损坏较多,恢复过程中5次堵风口操作,但风口早开或因风口破损较多最终没有达到提高动能活跃炉缸的目的。高频次地烧坏风口和休风更换,延缓了炉况的恢复进程,恶化了炉缸工作状态。

2011年7—12月济钢3200m3高炉送风面积变化见图4。

图4 2011年7—12月风口面积调整情况

3 炉况的处理

在认识到炉况失常的原因和操作中的失误后,2011年11月进行了全面改正,通过改善原燃料质量、提高动能与实际风速、稳定装料制度、活跃炉缸等措施[2],炉况恢复正常。11月炉况处理前后主要技术经济指标见表2。

表2 2011年11月炉况处理前后主要技术经济指标

3.1 改善原燃料质量

改善原燃料质量,炉料结构中配加蛇纹石,增加炉渣中(MgO)含量,改善渣铁流动性。在充分认识到原燃料质量对炉况的影响后,为改变3200m3高炉失常的现状,恢复高炉炉况,开始减少经济料配用比例,提高入炉品位;优化焦炭配煤结构,提高焦炭冷热态指标的稳定性,原燃料质量和稳定水平大幅提高。生产实践表明,渣铁温度与成分对炉缸的活性有着非常重要的影响,渣铁温度低、成分控制不合适,渣铁黏度大、流动性差易导致死料柱,透气透液性变差。济钢3200m3高炉由于渣中(Al2O3)含量偏高,从11月2日开始高炉就一直配加蛇纹石,以增加炉渣中(MgO)含量,改善渣铁流动性,适当上控炉温,保持炉缸热量充沛,以物理热达到1520℃为基准。

3.2 下部调剂为基础,提高风速和动能

在操作上,以下部调剂为基础,坚决堵风口恢复炉况,活跃炉缸中心。11月4日高炉休风堵2#、10#、18#、26#风口,以实际风速达到260m/s以上来决定开风口时间;因炉缸工作状态差,风口损坏较多,11月7日休风更换烧坏风口,并在6#、14#、22#、30#风口上砖套,堵2#、18#风口,送风面积0.366m2;10日捅开2#风口;12日捅开18#风口,送风面积0.385m2。此次上砖套缩小风口面积,有效地提高了风速和动能,有利于减少炉缸中心死料堆体积,提高中心透气透液性,为炉况恢复奠定了基础。

3.3 稳定上部装料制度

吸取前期反复调整料制不利于气流稳定的教训,11月份维持了基本稳定的装料制度:

料线1.5m。为有利于恢复炉况,略减轻内圈和边缘负荷,料制调整为:

形成了稳定的料面结构,通过相对稳定的料柱结构疏导气流,使气流分布受控、合理、稳定。

4 教训及认识

1)本次炉况失常的过程及处理,再次验证了精料对高炉生产过程的重要性,本次高炉失常和恢复的主要原因都是原燃料质量的变化。2)高炉操作中,应根据原燃料的具体情况选择合理的操作制度,在原燃料条件变差的条件下,要适当减轻负荷、使用较小的风口面积,切忌反向操作。3)在应对高炉原燃料条件变化时,要以下部调剂为基础,依靠上部料制的调整很难解决料柱透气性问题;要有一个相对稳定的上部装料制度,稳定的料制是料面和料柱结构稳定、气流分布受控的基础。4)配加蛇纹石,增加炉渣中(MgO)含量,改善渣铁流动性;减轻焦炭负荷,上控炉温水平,保持充足物理热;堵风口恢复,以利于吹透炉缸中心,是处理炉况失常、炉缸不活跃的有效措施。

[1] 杨佳龙,陆隆文,彭玉.焦炭质量与大型高炉的稳定顺行[J].炼铁,2011,30(1):24-26.

[2] 蒋裕,张兴锋.马钢1号2500m3高炉“三精”操作经验[J].炼铁,2011,30(1):46-48.