高精度切割新技术的研究现状

2013-04-21夏志全肖海明

夏志全,肖海明

(武汉钢铁(集团)公司研究院,湖北 武汉430080)

0 引 言

切割是将板材或型材等切成所需形状和尺寸的坯料或工件的过程.切割在工业生产过程中具有十分重要的地位,它不仅关系到机械零件的加工精度、材料利用率和加工成本,同时,切割方法的合理选择还直接关系到零件的使用性能和整机的质量.目前,工业生产中常用的高精度切割方法有电火花切割、等离子切割、激光切割和超高压水切割.本文从工作原理和加工特点两个方面出发,阐述了上述四种切割方法的研究现状及其工艺优势,并从切割工艺要求和切割成本出发,给出了选用切割工艺的三条原则.

1 工作原理

1.1 电火花切割

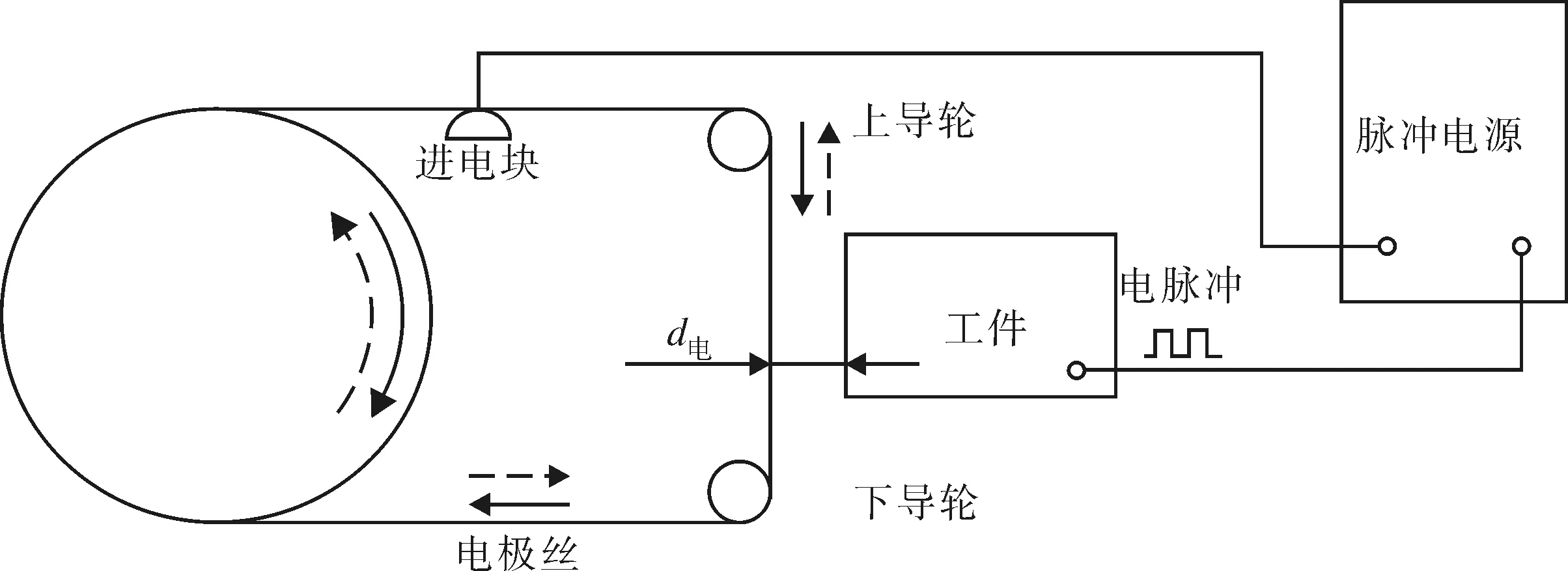

电火花切割属电加工范畴,该方法利用电火花的瞬时高温使局部的金属熔化、氧化而被腐蚀掉.图1是电火花切割的原理图。

图1 电火花切割原理图Fig.1 The schematic diagram of electric spark cutting

由图1可知,电火花切割就是以电极丝(钼丝或铜丝)做为工具电极,以被切割的工件做为工件电极,从而形成一个闭合回路,当脉冲电源输送一个电脉冲过来时,就会在电极丝和工件之间形成一次电火花,从而瞬时产生大量热能使材料熔化,甚至气化而产生爆炸力,使工件表面的一个点被电蚀,就这样在不断产生电脉冲不断进给的过程中工件材料被连续电蚀,从而对工件进行切割加工[1].

1.2 等离子切割

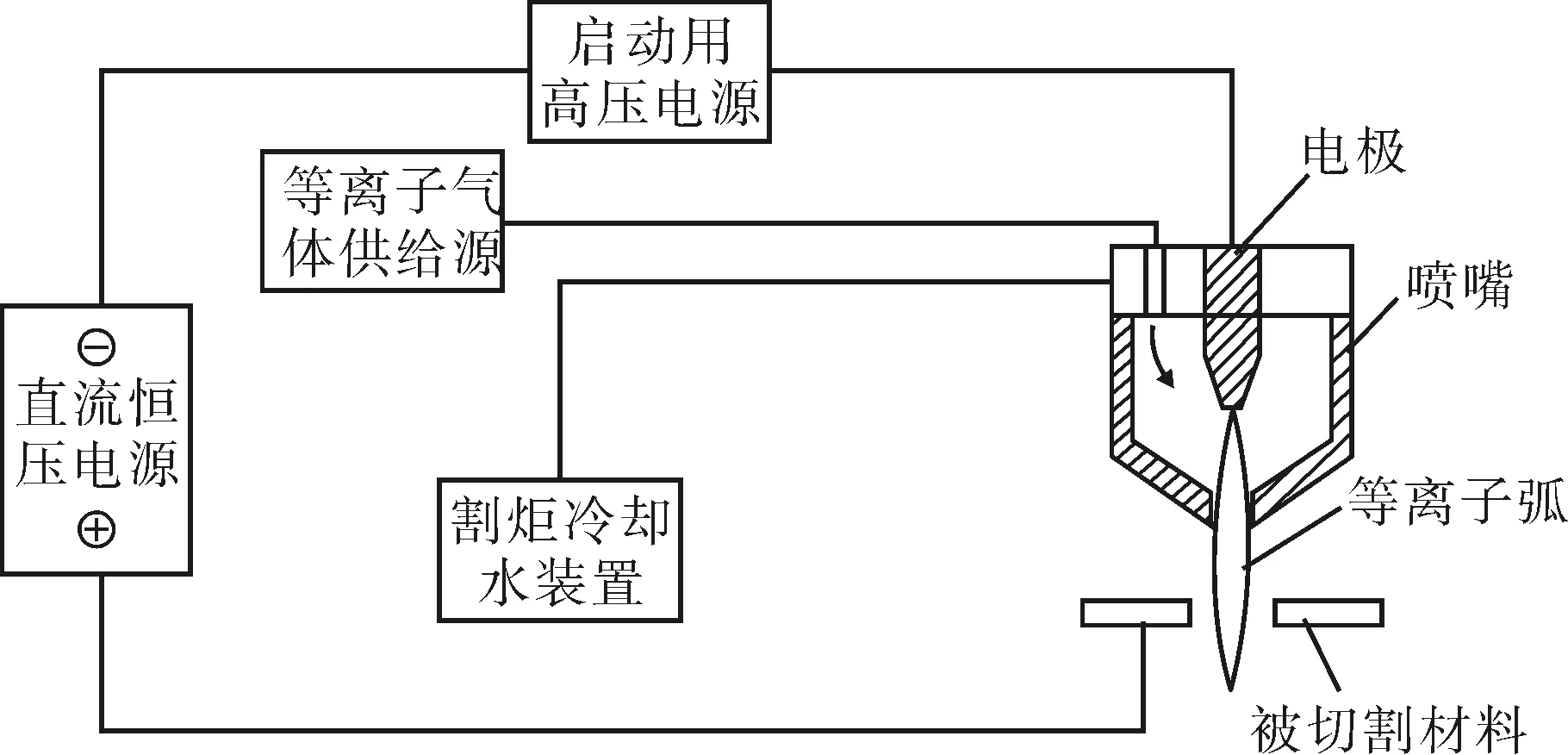

等离子是加热到极高温度并被高度电离的气体,等离子态时,能量使分子与分子之间彻底分离,原子开始分裂,电子从原子中分离出来.一旦热能使电子脱离了原子, 电子就开始了高速的运动,当高速运动的电子撞击到其他的电子或是离子时,将释放出巨大的能量,也正是这些能量使等离子态有着特殊的性质,从而有了极好的切割能力.在等离子切割过程中,压缩空气进入割炬后经由气室分配成两路,即等离子气体和辅助气体.等离子气体弧产生极高温度从而熔化金属,而辅助气体则冷却割炬的各个部件并吹掉被等离子气体弧熔化的金属.图2为等离子切割的工作原理图.

1.3 激光切割

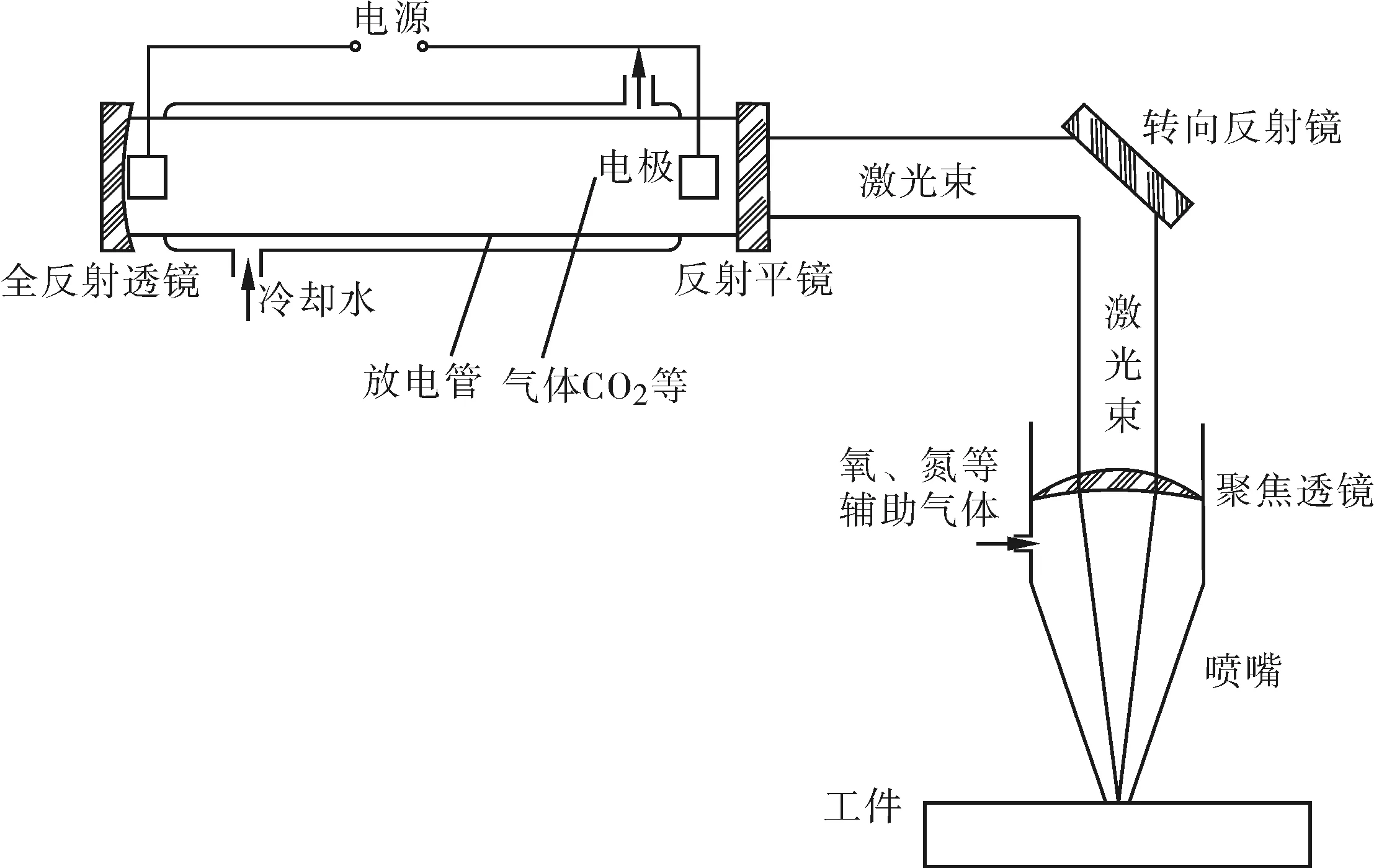

激光切割是一种利用聚焦后的激光束作为主要热源的热切割方法.激光源一般采用CO2激光束,工作频率较低,为500~2 500 W, 但是通过透镜和反射镜作用后,可以使激光束聚集在很小的区域,从而使能量高度集中,迅速熔化、气化被照射的材料,同时用高速气流吹除熔融物质,达到切割工件的目的.图3为激光切割的原理图.

图2 等离子切割原理图Fig.2 The schematic diagram of plasma cutting

图3 激光切割原理图Fig.3 The schematic diagram of laser cutting

1.4 超高压水切割

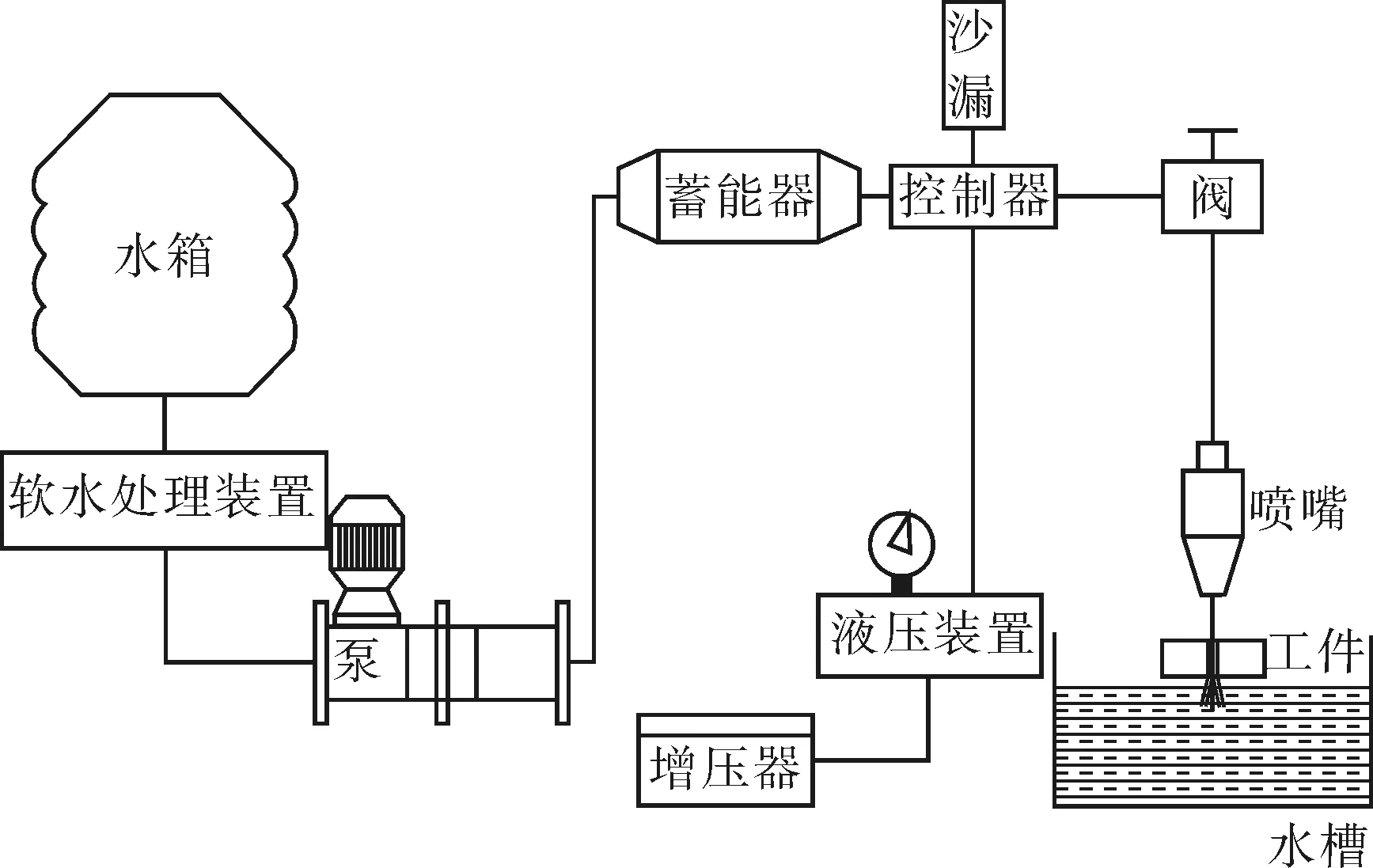

超高压水切割是一种基于超高压水射流应用的冷态切割技术.首先利用软水处理系统除掉自来水中的杂质,以免堵塞宝石喷嘴.再利用超高压技术(直流驱动泵或增压泵)将经过处理后得到的软水加压到100~400 MPa,最后通过内孔直径约0.3 mm的宝石喷嘴形成速度约为800~1000 m/s的高速射流,俗称水箭,水箭由于速度很快,而且集中度高,具有很高的能量,可以用来切割软基性材料.而且还可以在水箭中加入适量的磨料,这样就几乎可以用来切割所有的软硬性材料.图4为超高压水切割的原理图.

图4 超高压水切割原理图Fig.4 The schematic diagram of super high pressure water cutting

2 加工特点及工艺优势

由上述的几种切割方法的原理可知,电火花,等离子和激光切割都是利用热量使工件瞬时熔化而达到切割目的的热切割方法,而超高压水切割则是利用高压水的压力和动能对工件进行切割的冷态切割方法.

2.1 电火花切割

由电火花切割原理可知电火花切割加工不依靠机械能,而是依靠电能去除金属材料[2],由于加工过程中工具和工件并不接触,因此具有较高的材料利用率及极高的加工精度和加工表面粗糙度,慢走丝线切割机所加工的工件加工精度可达到0.001 mm级,表面质量也接近磨削水平,表面粗糙度通常可达到Ra=0.8 μm及以上而且其能够切割的工件的最大厚度也是最大的,国内不少厂家已实现300~600 mm的最大切割厚度,而国外有些厂家的最大切割厚度已经达到805 mm.正是由于电火花切割的这些特点,电火花切割技术为试制新产品、加工特殊材料、精密零件加工及模具制造开辟了一条新的工艺途径.

2.2 等离子切割

等离子切割技术可以采用不同的的工作气体切割各种氧气切割难以切割的金属,尤其是对于不锈钢、铝、铜、钛、镍等有色金属切割效果更佳.在切割厚度不大的金属的时候,等离子切割速度快,而且切割成本仅为激光切割的三分之一,尤其在切割普通碳素钢薄板时,速度可达氧切割法的5~6倍、切割面光洁、热变形小[3].正是由于等离子切割的这种加工特点,等离子切割技术被广泛应用于汽车、机车、压力容器、化工机械、核工业、通用机械、工程机械、钢结构、船舶等各行各业.

2.3 激光切割

激光是一种相干光,它具有非常优秀的单色性能、极高的亮度、极大的能量密度以及非常好的方向性.正是由于激光的这种特性,激光切割技术与传统的切割工艺相比具有明显的优势,主要表现:切割速度快,切缝小,切口部位光洁平整,整体切割质量好.尤其在进行复制加工时无需模具就可以高精度、高质量的加工各种形状的钣金零件,加工方式灵活,成本低[4].激光切割一般来说能切割0.1~16.0 mm的冷轧、热轧钢板、铜板、纸张、木材、布匹等,因此目前激光切割技术已被广泛应用与机床制造、工程机械、电气开关柜控制、电梯制造、粮食机械、纺织机械、食品机械、汽车制造、航空航天等各行各业,用于钣金下料及机械零部件切割制造[5].

2.4 超高压水切割

超高压水切割的最大特点就是冷态切割,被切割工件无热变形,切割面质量好,切割金属的粗糙度达1.6 μm,切割精度达到±0.10 mm[6],无需二次加工,而且切口宽度极小,材料利用率高.目前水切割的用途主要有三个方面:一是切割非可燃性材料,如大理石、瓷砖、玻璃、水泥制品等材料,这些都是热切割无法加工的材料;二是通过在水射流中加入磨料,完成对一些可燃性材料的切割,如钢板、塑料、布料、聚氨酯等,虽然加工这些材料热切割也可以完成,但容易产生燃烧区和毛刺,水切割则不会,被切割材料的物理、机械性能不发生改变;三是一些特殊环境中和特殊材料的加工,例如水下切割和易燃易爆环境中的切割,以及对一些军工产品例如弹药的切割,这些都是其它方法无法取代的.

3 研究现状及发展趋势

3.1 电火花切割

电火花切割具有极高的加工精度和加工表面粗糙度,而且其能够切割的工件的最大厚度也是最大的,但是制约电火花切割技术快速发展的一个瓶颈就是电火花的切割速度慢,而且在切割过程中极易出现断丝的情况,尤其是在临近切割完成时,经常出现断丝.出现断丝情况后则必须停机断电,重新接上电极丝才能继续工作.然而现如今的企业很多都是流水化生产的,电火花切割经常断丝是无法满足企业的连续生产的,而且切割速度慢,无法提高生产效率.然而电火花切割过程中,为避免断丝的出现,就得降低切割速度,但如果切割速度太慢,则会影响生产效率,因此必须在这两者之间找到平衡点.国外很多学者已经在这方面进行了大量的研究,在电火花切割的控制系统中引入神经网络的概念,通过传感器检测电极丝的情况反馈到控制单元,然后实时调节切割速度,在避免断丝的前提下,以求达到最大的切割速度.另外新型走丝系统的研发,高度自动化、人工智能的控制系统的引入,高速走丝的多次切割技术[7]的研究都将促使电火花切割技术在不远的将来成为一种应用更加广泛的切割技术.

3.2 等离子切割

等离子切割的最大优点就是切割速度快,但是在实际使用过程中发现,等离子切割也存在一些问题,切割过程中噪音大,烟尘多,辐射大,不仅严重的污染了环境,更重要的是损害操作人员的身体健康.另外作为等离子切割机关键部位的喷嘴、电极和割炬在目前的技术条件下都是易损件,这些部件制造成本高,使用周期短,大大增加了切割成本.与激光切割相比,等离子切割精度低,工件表面粗糙度不好,需要进行后续加工处理.

因此,为了进一步完善等离子切割技术,等离子切割未来的研究趋势应该放在研究新型电极,割炬材料,提高这些部件的使用寿命,同时研究高精度等离子弧切割技术,加强工作气体和喷嘴对等离子弧的压缩作用,使喷嘴喷出的等离子弧更集中、密度更大,从而使切口宽度变窄,提高切割精度和切割表面质量.另外通过研究开发等离子水下切割技术可有效地减小钢板热变形,充分抑制切割过程中产生的粉尘、弧光、噪声和飞溅[8].

3.3 激光切割

制约激光切割技术发展的关键问题就是激光切割的厚度不大,这主要是由于激光机功率的限制,因此,激光切割只能切割中小厚度的板材和管材,而且随着工件厚度的增加,其切割速度会明显下降.而且激光切割机一般都比较昂贵,前期投资大,很多激光机都需要配置单独的稳压电源.激光切割机本身的精度要求高,对设备的保养维护要求高,特别是切割头镜片要经常维护,否则,容易损坏镜片;要求定期进行换水,而且只能使用蒸馏水;所使用的气体纯度要求较高,对湿度等要求较高[9].为了推动激光切割技术的快速发展,未来激光切割技术的研究方向应将重点放在:大功率激光器和高性能CNC及伺服系统的研发,从而进一步提高加工速度、生产效率,增大材料切割厚度;建立工艺数据库和自适应控制系统,并在控制系统中引入神经网络概念来调节不同加工速度下激光器的输出功率,从而提高激光切割整机性能;将激光切割、激光焊接以及激光强化毛化等工序集成在一起的激光加工中心的研发,充分发挥激光加工一机多用的功能[10].

3.4 超高压水切割

超高压水切割技术作为一种冷态切割技术,其各项切割指标都很优秀,唯一不足的就是切割成本太高,在实际使用过程中发现,在切割金属材料时,需在高压水中添加如细砂等磨料,不仅要求细砂粒度小,而且必须干燥,否则很容易堵塞.另外水切割对于喷嘴,滤芯等易消耗件要求高,使用周期一到必须更换,否则会影响切割质量;水切割机关键设备增压泵必须定期维护,否则水压不够将直接影响切割质量,这些都无形中增加了超高压水切割的切割成本.而且在实际应用过程中还发现随着切割厚度的增加,水切割的切割效率和切割速度明显下降.针对水切割技术在实际应用中存在的这些问题,近些年国内外已经有学者开始做了大量的研究,例如大功率超高压系统的研究,通过提高水切割机的压力和最大输出流量以提高切割能力;采用多增压器并联技术从而采用大口径喷嘴进行切割,可以在提高切割能力的同时降低喷嘴堵塞机率;五轴水切割技术-自校正切割的研发,通过一系列复杂的内部计算得出最佳的切割轨迹,切割过程中不断地摆动切割头,从而使切割出来的工件达到完美的无斜度状态[5].

4 结 语

从切割原理出发,详细阐述了四种切割方法的工艺优势,研究现状及发展趋势.在查阅了大量相关文献,以及结合在实际生产过程中累积的一些经验,从切割工艺要求和切割成本出发,得出了以下几条原则:

1.特殊的场合选用特定的切割方法,例如易燃易爆环境中切割只能选用水切割;在工件上打细孔只能选用电火花线切割等.

2.一般情况下,只要能够利用热切割方法满足加工工艺要求时,则无需采用超高压水切割,在相同的条件下,水切割的运行成本较高.

3.在等离子切割和激光切割都能满足加工要求的情况下,最好选用等离子切割,因为等离子切割的运行成本要比激光切割低.

总之,在实际生产过程中要根据具体的切割要求选定合适的切割方法,既要发挥和充分利用好所选切割方法的最大性能,同时还有考虑切割成本,在提高切割效率的同时,降低成本,以求达到降本增效的目的.

致谢

论文的完成要感谢我的导师吴和保教授,吴老师对整篇论文的构架提出了指导性意见;同时还要感谢领导的亲切关怀和各位同事的鼎力支持.

参考文献:

[1] 万自尧.电火花线切割超大厚度切割技术的研究[D].广州:广东工业大学,2008.

WANG Zi-yao. Study on super-large thickness cutting technology based on WEDM-HS[D]. Guangzhou:Guangdong University of Technology, 2008.(in Chinese)

[2] 刘文辉.大锥度电火花线切割机数控系统的设计[D].长沙:湖南大学,2004.

LIU Wen-hui. Design of CNC system of large taper WEDM [D]. Chansha:Master’s degree thesis of Hunan University, 2004. (in chinese)

[3] 李志江.基于提高数控等离子切割件质量的研究[J].机械研究与应用,2012(1):72-74.

LI Zhi-jiang. Study on improving the quality of NC plasma cutting [J]. Mechanical Research & Application, 2012(1):72-74. (in chinese)

[4] 王大力.激光切割机在钣金加工中的应用[J].科技资讯,2012(2):112.

WANG Da-li. Application of laser cutting machine in sheet metal processing[J].Science & Technology Information, 2012(2):112. (in chinese)

[5] 华建民,匡余华.高功率工业CO2激光切割工艺技术参数分析[J].南京工业职业技术学院学报,2011,11(4):11-13.

HUA Jian-min, KUANG Yu-hua. Parameter analysis of high power industry CO2laser cutting technology[J]. Journal of Nanjing Institute of Industry Technology, 2011,11(4):11-13. (in chinese)

[6] 陈波,程轶伦.“水刀”在金属加工领域的应用[J]. 焊接,2006(9):29-33.

CHEN Bo,CHENG Yi-lun. Application of “water knife” in the field of metal processing [J]. Welding, 2006(9):29-33. (in chinese)

[7] 郭俊杰.电火花线切割技术的研究现状及发展趋势[J].机电产品开发与创新,2008,21(2):169-170.

GUO Jun-jie. Research status and trends of WEDM [J]. Development & Innovation of Machinery & Electrical Products, 2008,21(2):169-170. (in chinese)

[8] 王连仲,崔永元. 国内外数控等离子切割技术的发展趋势[J]. 机械工人(热加工),2005(5):15-21.

WANG Lian-zhong, CUI Yong-yuan. Development trend of domestic and foreign CNC plasma cutting technology [J]. Machinist Metal Forming, 2005(5):15-21. (in chinese)

[9] 胡俊舟,鲜光斌.激光切割技术在冲压行业中的应用和发展趋势[J].模具制造,2012(9):78-81.

HU Jun-zhou, XIAN Guang-bin. Application and development trend of laser cutting technology in stamping industry [J]. Die & Mould Manufacture, 2012(9):78-81. (in chinese)

[10] 余先照,朱华炳.数控激光切割机床开发及其关键技术分析[J]. 机电产品开发与创新,2011,24(3):176-178.

YU Xian-zhao, ZHU Hua-bing. CNC laser cutting tool’s development and key technologies [J]. Development & Innovation of Machinery & Electrical Products, 2011,24(3):176-178.(in chinese)