弛张筛在宁东洗煤厂的实际应用

2013-04-20李韦岐吴晓民

李韦岐 吴晓民

(神华宁夏煤业集团宁东洗煤厂,宁夏自治区银川市,750411)

宁东洗煤厂为动力煤洗煤厂,下辖10个洗煤分厂,其中包括红柳分厂、羊场湾分厂、枣泉分厂、梅花井分厂、石槽村分厂、清水营分厂、灵新分厂、羊场湾二分厂、金凤分厂和双马分厂,原设计为200~25 mm 块煤采用重介浅槽分选,-25mm末煤采用重介旋流器分选。由于宁东矿区原煤粘湿,博后筛、香蕉筛等原煤分级筛存在易堵筛和筛分效率低的问题,影响生产的连续性。因此,各分厂原煤分级筛的筛缝均由13 mm 调整至25mm,仅+25mm 粒级入洗或作为筛块煤销售,25~13mm 粒煤则混入末煤作为电煤产品销售。但是,博后筛筛分效率低及易堵筛等问题仍然存在,本文对宁东洗煤厂采用弛张筛更换博后筛进行介绍,进而为引进新的原煤分级设备提供相关依据。

1 博后筛存在的问题及更换弛张筛后的优势

1.1 博后筛在实际使用中存在的问题

(1)筛分效率低下。博后筛的工作原理是筛板振动而筛箱不振动。因此,博后筛没有从根本上改变煤炭在湿粘条件下进行细颗粒分级时筛板堵塞的问题,其筛分效率得不到明显提高,实际使用中只有60%左右。

(2)由于实际生产能力大,原煤分级筛 (博后筛)上煤层较厚,原煤外水较高,经常出现堵筛等情况,严重时甚至会影响下游其他设备的生产及煤泥水的处理,最终会导致停机清理筛板。

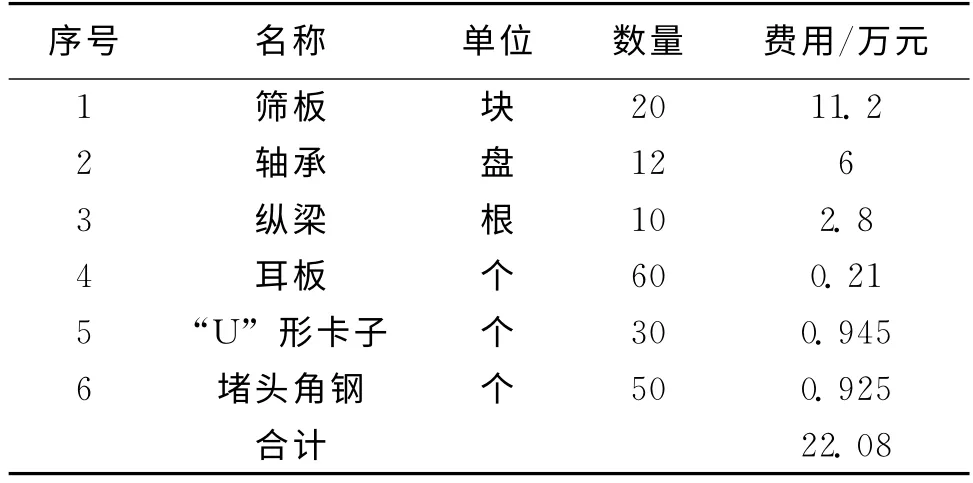

(3)博后筛由于振动强度较大,自身的安全稳定性不高,实际生产中存在维护点多和费用高的问题,而经常维护也影响正常生产,博后筛的年维护费用见表1。单台博后筛的年维护费用大约是22.08万元。

(4)设备噪音大,一般都在103dB以上。

(5)目前博后筛单台的功率基本在120kW,能耗比较大。

表1 博后筛的年维护费用

1.2 弛张筛更换博后筛的优势

弛张筛功率只有55kW,与博后筛相比可节能54%左右。为此我厂积极探索试用新型筛分设备,使用由美国宾得公司生产的KRL/DD3000×10驰张筛,上层为25 mm 筛分,下层为6 mm 筛分。弛张筛更换博后筛有以下几方面优势:

(1)浅槽分选机洗选下限可以下探到13mm,甚至到6mm,解决末煤提质手段有限的问题,25~6mm 粒级洗后回掺到末原煤可提升末原煤的发热量。

(2)25~13 mm 粒级洗后可单独作为洗精粒销售。宁东矿区25~13mm 洗精粒市场售价约为500元/t,而区内电煤售价仅为280元/t左右,两者吨煤价差近200 元。经试验,25~13 mm 粒级占全级约为15%左右,如将25~13mm 这部分粒煤回收进入块煤销售系统,可为集团增加年销售收入超过10多亿元。

(3)羊场湾分厂50~25 mm 洗中块供煤化工做原料煤,入洗下限降低后,末煤产品就可替代洗中块。

(4)可以提供高炉喷吹用煤。高炉喷吹煤要求粒度低于30 mm,而入洗下限降低后,羊场湾分厂的末煤产品发热量、全水、硫和挥发分等指标均可满足要求,可直接提供高炉喷吹用煤。

(5)弛张筛噪音小,机器空载 (未进料、未加盖板)时的最大噪音小于85dB。设备密封较好,可以大大较低车间噪音及粉尘浓度。

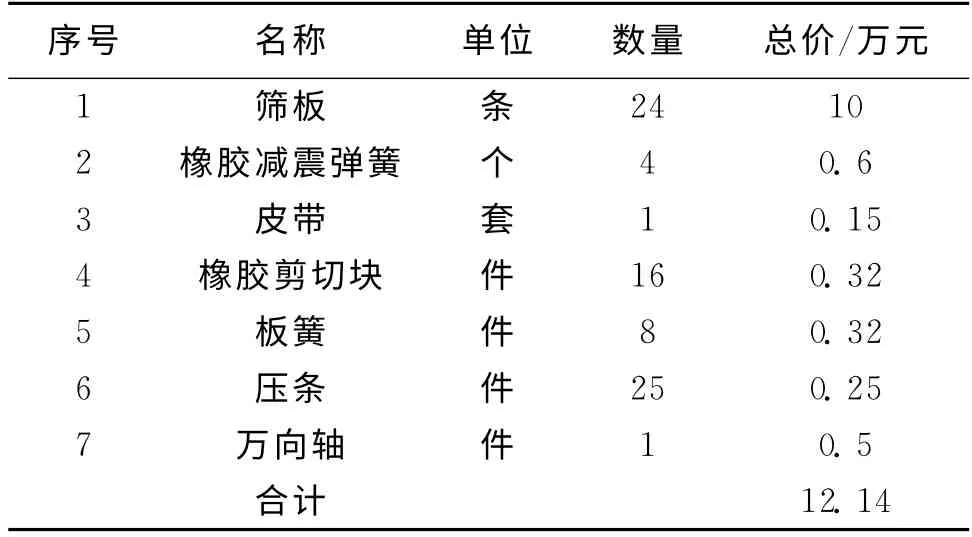

(6)维护费用低。弛张筛的年维护费用见表2,由表1和表2对比可知,博后筛的年维护费用较弛张筛维护费用高约10万元。

(7)降低能耗50%以上,如果按一年设计运行330天,每天16h计算,单台博后筛一年的能耗为633600kWh,电费按0.5 元/kWh 来算,单台一年的电费为31.68万元;而对于弛张筛来说,单台弛张筛的电费约是14.52万元,那么单台弛张筛就能节约电费17.16万元。

表2 弛张筛的年维护费用

根据以上优势,适时引进新型筛分设备,淘汰现有筛分效率低、检修维护量大的博后筛非常有必要,从而降低块煤入洗下限,提高产品质量,实现经济效益最大化。

2 弛张筛的设备选型

弛张筛主要用于对细、粘、湿物料等难筛分性物料的加工,在所处理物料易堵塞筛网的情况下,通过聚氨酯筛板连续的拉紧和松弛,产生灵活的“弛张”运动,充分加速物料的运动,使物料得以释放和分散,使得较小颗粒有机会到达筛面自由通过。为了防止筛板损坏及保证筛分效率,弛张筛要求的入料粒度不能大于50 mm,本次采用双层弛张筛。

本次设计需拆除的是由北京博后筛分工程技术有限公司生产型号为BHS40100的博后筛,其相关技术参数是:处理量为700t/h;入料粒度为0~200mm;筛缝尺寸为25mm,共4段;电机功率为8×15kW。更换的是由美国宾得公司生产的型号为KRL/DD3000×10的双层弛张筛,其相关技术参数是:处理量为500~700t/h;入料粒度为0~200mm,分级粒度为上层25mm,下层6mm;筛面尺寸为3000mm×10000mm。

3 弛张筛更换博后筛的工艺布置及技术说明

3.1 弛张筛的安装位置

本次改造是将弛张筛代替原煤分级筛,所以安装位置仍在原有博后筛位置。

3.2 工艺方案

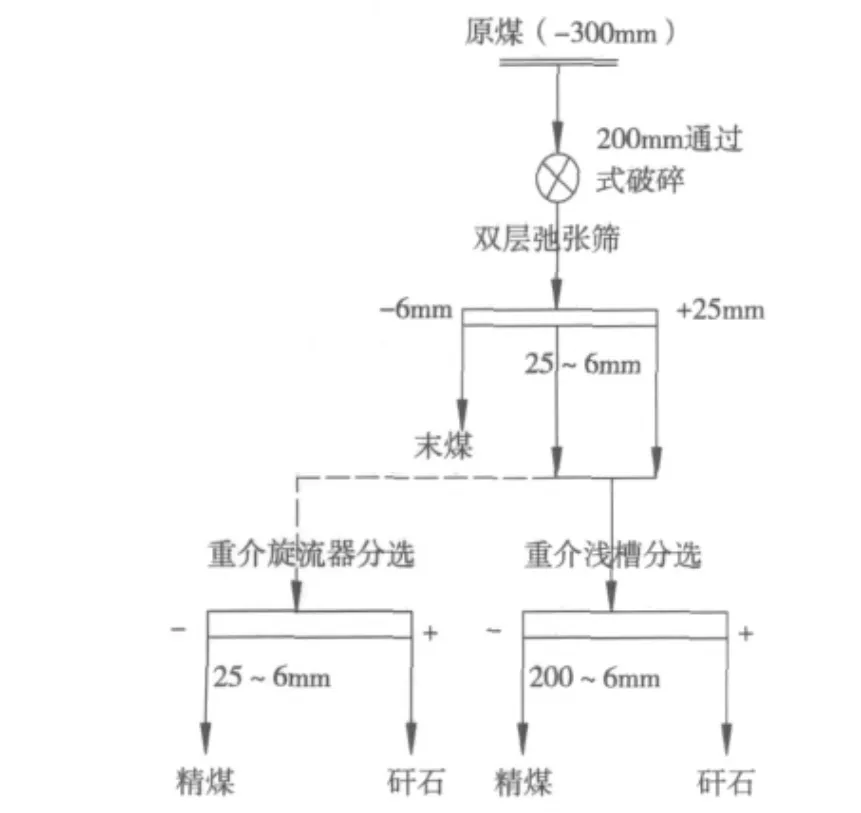

双层驰张筛25/6mm 分级,+25mm 以上的浅槽分选,25~6 mm 重介旋流器或浅槽分选,-6mm 不分选,简易的工艺流程示意图如图1所示。

图1 工艺流程示意图

3.3 工艺说明

原煤经原煤仓下给煤机给入201带式输送机,经带式输送机机头除铁器除铁后给入破碎机,破碎机将原煤破碎至-200mm,由配筛刮板机分配到双层弛张筛上进行原煤分级,分级后粒度为200~25mm、25~6mm 和-6mm 这3种粒级。

块原煤 (200~6 mm)进入223、224刮板输送机,当水洗系统运行时,块原煤与粒原煤经301带式输送机进块煤水洗系统;当水洗系统不运行时,块原煤经242带式输送机转载至501上仓。

末原煤 (25~6mm)也可进入末煤重介旋流器系统分选,也可与-6mm 粉煤混掺上仓储存销售或转载至电厂。

3.4 改造后系统工艺流程分析

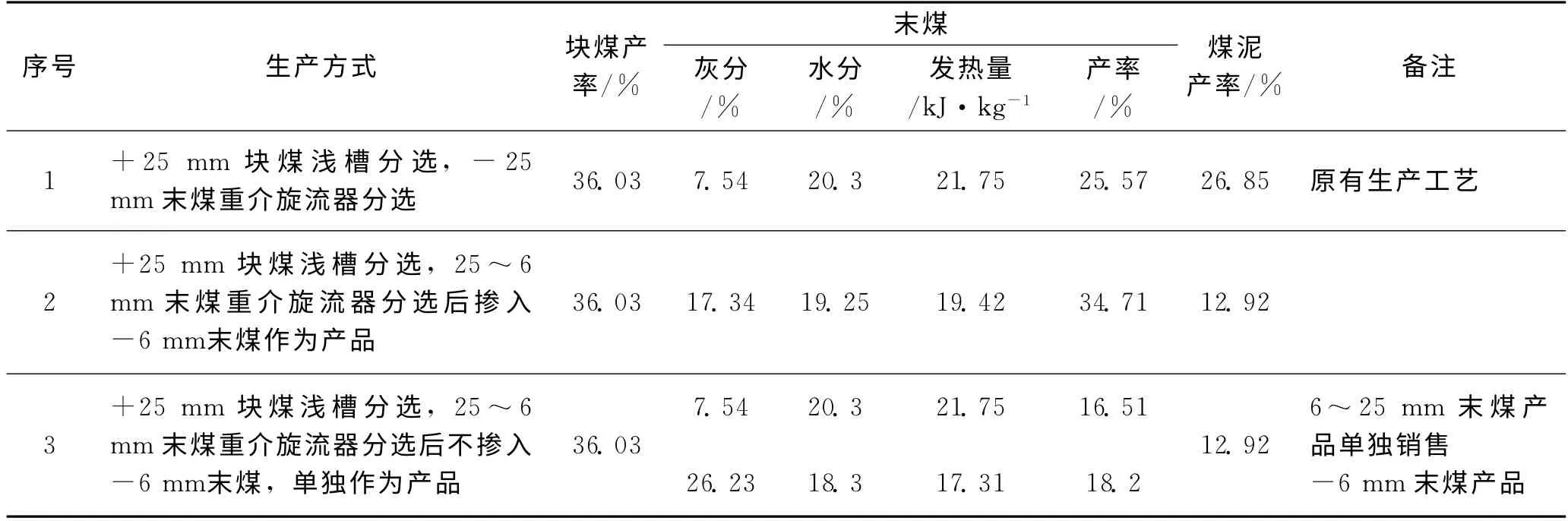

原有生产工艺与改造后生产工艺产品质量变化见表3。

由表3可见,生产方式1为原有生产工艺,生产方式2、3为改造后生产工艺。

(1)+25mm 块煤通过重介浅槽分选,25~6 mm 末煤通过重介旋流器分选,-6mm 末煤不分选。入厂原煤经过25/6 mm 双层驰张筛筛分,上层25 mm 筛分分级效率按照90%计算,下层6 mm 筛分分级效率按照65%计算,则进入25 mm下层的物料为全级的47%,通过6 mm 筛分后筛下末煤量为全级的18.2%。进入重介浅槽系统的原煤量为53%,进入重介旋流器的末煤量为28.8%。经分选后煤泥量可减少13.93% (原生产工艺进入系统煤泥减少量及次生煤泥减少量),由选矿数质量计算可知-6 mm 末煤灰分26.23%、水分18.3%、发热量17.3kJ/kg,可单独作为电煤销售,25~6mm 末精煤可作为精粒煤销售。

表3 原有生产工艺与改造后生产工艺产品质量变化

(2)+25mm 块煤和25~6mm 末煤通过重介浅槽分选,-6mm 末煤不分选。入厂原煤经过25/6mm 双层驰张筛筛分,上层25mm 筛分分级效率按照90%计算,下层6 mm 筛分分级效率按照65%计算,则进入25mm 下层的物料为全级的47%,通过6 mm 筛分后筛下末煤量为全级的18.2%。则进入重介浅槽系统的原煤量为81.8%。由选矿数质量计算可知-6mm 末煤灰分26.23%,水分18.3%,发热量17.3kJ/kg,可单独作为电煤销售。

4 经济效益分析

4.1 增加精粒煤销售收入

宁东矿区25~6mm 洗精粒市场售价约为500元/t,而区内电煤售价仅为280元/t左右,两者吨煤价相差200 多元。经更换单台驰张筛试验后发现,25~6 mm 粒级占全级约为16%左右,如将25~6mm 这部分粒煤回收进入块煤系统,作为精粒煤销售,以宁东洗煤厂2012年筛分量4420万t计算,筛选出的这部分粒煤,可增加年销售收入超过15亿元。

4.2 维修费用减少

宁东洗煤厂现有博后筛23台,单台博后筛年维护费用22.08 万元,而单台驰张筛年维护费用12.14万元,如将博后筛全部更换为驰张筛可年减少维护费用228.62万元。

4.3 耗能减少

单台博后筛能耗120kW,而单台驰张筛能耗55kW,如将博后筛全部更换为驰张筛可年减少能耗7893600kWh,每年可减少电费394.68万元。

5 结语

通过对原有单台博后筛的更换试验,发现使用驰张筛后,不仅可减少设备年维护费用9.94万元、节省了能耗343200kWh、电费17.16万元,还将重介浅槽洗选下限下探至6 mm,增加了产品种类,为宁东洗煤厂的洗选工艺改造奠定了基础。

[1] 程亮,黄敬兰,孙刚.博后筛的结构特点及其应用[J].中国煤炭,2005(3)

[2] 王雷,马军民,范家法.BS2.5×6博后筛在北宿煤矿的应用与评价 [J].山东煤炭科技,2006 (2)

[3] 杨丽.弛张筛面结构对筛分影响的探讨 [J].煤矿机械,2010(6)

[4] 刘初升,赵跃民.弛张筛筛面动态特性及其筛分理论研究 [J].煤炭学报,1998(4)

[5] 方爽,杜杰,赵宏霞.宾得弛张筛在张集选煤二厂的应用 [J].煤炭加工与综合利用,2012 (2)