改性氰酸酯发泡胶膜的制备与性能

2013-04-13王冠付刚高堂铃匡弘付春明

王冠,付刚,2*,高堂铃,匡弘,付春明

(1.黑龙江省科学院石油化学研究院,黑龙江哈尔滨 150040;2.哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨 150001)

改性氰酸酯发泡胶膜的制备与性能

王冠1,付刚1,2*,高堂铃1,匡弘1,付春明1

(1.黑龙江省科学院石油化学研究院,黑龙江哈尔滨 150040;2.哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨 150001)

采用环氧树脂和热塑性树脂改性氰酸酯树脂的方法,研制了改性氰酸酯发泡胶膜。用示差扫描量热法研究了发泡胶膜的固化特性。研制的发泡胶膜具有良好自粘性,室温贮存期为20d。180℃固化后,膨胀比在1.5~3.5之间,200℃管剪强度大于4MPa。试验结果表明,该发泡胶膜能满足高性能雷达天线罩结构粘接要求。

氰酸酯;发泡胶膜;管剪强度;膨胀比;雷达天线罩

引言

雷达天线罩在航天、航空领域有着重要的作用,其主要功能是保护罩内雷达天线在各种环境条件下正常工作。蜂窝夹层结构是雷达天线罩的一种重要结构形式,具有质量轻、透波率高、宽频特性好的特点。现代高性能雷达天线罩的蜂窝夹层结构中,多采用氰酸酯基复合材料蒙皮与Nomex蜂芯组成的夹层结构。蜂窝芯的拼接、填充、封边、补强以及各种镶嵌件的固定主要用发泡胶(即发泡型结构胶)。发泡胶的应用有利于提高制件的整体力学性能,同时由于发泡胶固化后密度小,有利于制件的减重,是蜂窝夹芯结构件中不可缺少的粘接材料。国内航空、航天工业用的结构发泡胶主要是改性环氧体系,从工艺适应匹配性、耐温性和介电性能上,已满足不了现代高性能雷达罩、导弹天线罩粘接要求。

氰酸酯树脂与环氧树脂、酚醛树脂和双马来酰亚胺树脂等相比,具有良好的耐热性,出色的介电性能[1]。氰酸酯基复合材料和相匹配的粘接材料已逐步用于现代高性能雷达天线罩的蜂芯夹层结构中[2]。国内黑龙江省科学院石油化学研究院对氰酸酯胶黏剂研究工作起步较早,研制的J-245CQ耐200℃改性氰酸酯胶膜[3],具有高韧性和良好的介电性能,胶膜已用于某型号的雷达天线罩蜂窝夹层结构的粘接,而与之相配套的发泡胶尚未见报道。本文用环氧树脂改性双酚A型氰酸酯为主体,采用热塑性树脂增韧,研制了耐温等级在200℃以下(180℃固化),具有良好的介电性能和工艺性能的改性氰酸酯发泡胶膜(以下简称发泡胶),可用于高透波雷达天线罩复合材料蒙皮与蜂窝结构中的蜂窝芯的拼接、填充、封边、补强以及各种镶嵌件的固定。本文介绍了发泡胶的研制和各项性能。

1 实验

1.1 原料

双酚A型氰酸酯树脂,工业级;环氧树脂E,工业级;热塑性树脂S,工业级;硅微粉,600目,工业级;气相SiO2,进口。发泡剂,工业级。

1.2 仪器和设备

高速剪切分散机,上海上微金丽电机厂;力学性能试验机,Instron 4467万能拉力机,Instron 4505万能拉力机,Instron公司;DSC6220,差热分析仪,日本精工株式会社。

1.3 主体树脂的制备

在1000mL反应容器内,加入一定量的氰酸酯树脂,在一定温度下与一定量的热塑性树脂S和气相SiO2共混预聚,得到树脂A;在1000mL反应容器内,加入一定量的环氧树脂,在一定温度下与热塑性树脂S共混和气相SiO2共混预聚,得到树脂B。

1.4 发泡胶膜的制备

将树脂A、树脂B和一定量的硅微粉填料、发泡剂机械混合均匀制成胶料,将胶料在制膜机上制备胶膜。

1.5 试验方法

实验所用试片材质均为铝合金LY12CZ。

管剪强度、流淌性能、膨胀比、视密度均按GJB1480-92铝蜂窝芯材拼接用发泡胶结构胶黏剂规范进行;铝合金表面处理按化学氧化法处理或按HB/Z-197结构胶黏剂铝合金磷酸阳极化工艺规范有关规定执行;湿热老化试验,温度50℃,相对湿度98%~100%;耐BMS3-11液压油试验,浸泡温度70℃,浸泡时间30d;耐MIL-H-5606液压油试验,浸泡温度24℃,浸泡时间100d。耐碳氢化合物试验,甲苯(30)/异辛烷(70),浸泡温度40℃,浸泡时间100d;70℃水浸泡试验,将试片浸于70℃的水中72h;DSC测试,空气气氛,升温速率为5℃/min;FTIR测试,采用漫反射测量技术;胶黏剂贮存期按GB/T 7123.2-02胶黏剂贮存期的测定方法进行;介电性能采用波导短路法,测试频率9375MHz;固化工艺:180±5℃×4h(试件夹具温度),升温速率:2~3℃/min。

2 结果与讨论

2.1 主体树脂的确定

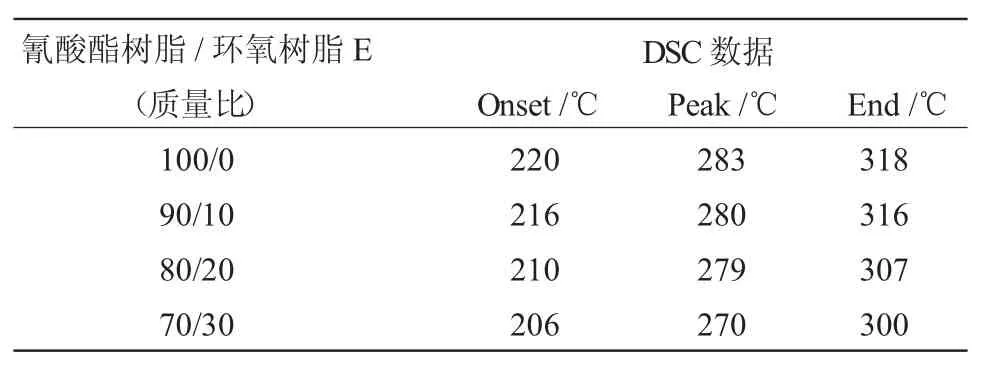

双酚A型氰酸酯树脂受热或在催化剂作用下,固化形成三嗪环结构[4,5]。本文选用环氧树脂E为第二单体,对氰酸酯树脂改性,少量的环氧树脂能明显消除氰酸酯中的空隙及缺陷,可以改善氰酸酯树脂的工艺性[6]。环氧树脂E中少量的羟基对氰酸酯有一定的促进作用。一般氰酸酯的树脂预聚成有黏性的半固体的单体转化率在25%~40%之间,预聚程度过低或过高对胶膜的工艺性均有影响。环氧树脂E与双酚A型氰酸酯的主要反应见图1。双酚A型氰酸酯的DSC分析数据见表1,从表1看出,随着环氧树脂E加入量的增加,反应放热峰温度呈下降趋势。同时,环氧树脂E的加入改善了胶膜的成膜性能,增加了胶膜的工艺性,本体系选择环氧树脂E的加入量为30%。

图1 氰酸酯与环氧树脂主要反应Fig.1Primary reaction of cyanate ester resin and epoxy resin

表1 环氧树脂E和氰酸酯树脂不同质量比混合的DSC数据Table 1DSC data of mixtures of cyanate ester resin and epoxy resin E mixed with different mass ratios

2.2 增韧树脂的选择

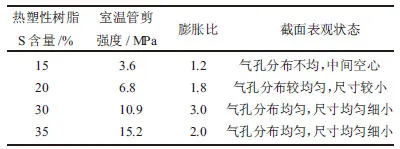

氰酸酯/环氧树脂体系固化物脆,对于结构拼接用发泡胶树脂体系需对其增韧。本文选用了耐热型热塑性树脂S对氰酸酯/环氧树脂体系进行增韧,在提高胶膜体系的力学性能的同时,增加树脂体系黏度协同控制发泡胶的膨胀比。从表2中可看出,热塑性树脂S含量低于20%时,管剪强度和膨胀比均不理想,且截面气孔分布不均,有的气孔尺寸较大,没有达到改善发泡胶性能的效果。当热塑性树脂S含量达30%,管剪强度和膨胀比均达到理想效果,且截面气孔分布均匀,气孔尺寸较小。当热塑性树脂S含量高于30%时,管剪强度较高,膨胀比较小,从工艺上考虑,热塑性树脂S加入,对发泡胶膜的流动性有一定影响,故该体系选用热塑性树脂S加入量为体系总量的30%为宜。

表2 不同含量的热塑性树脂S对发泡胶膜性能影响Table 2 Effects of introducing various contents of thermoplastic resin S into system on properties of foaming adhesive film

2.3 发泡胶膜的固化

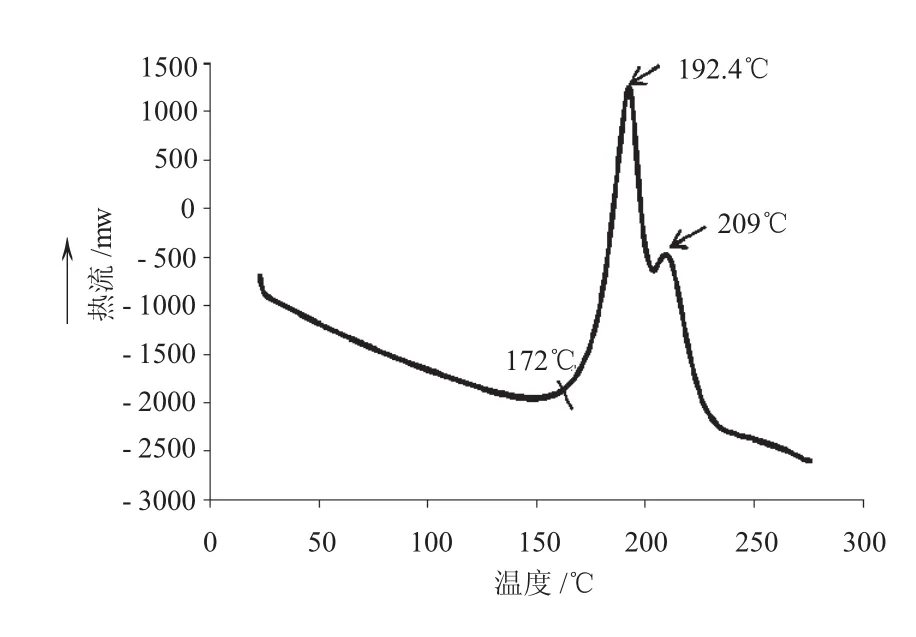

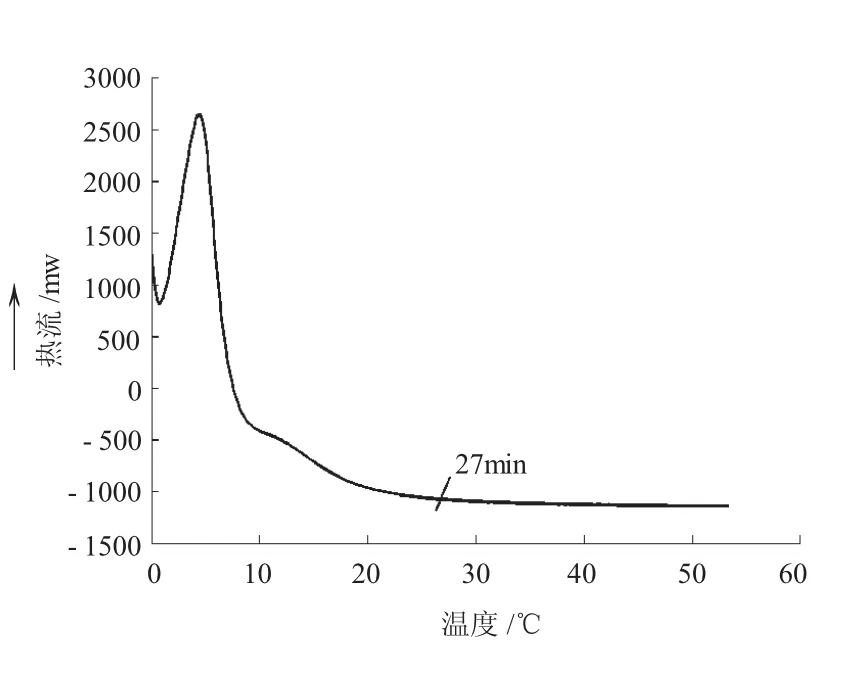

本研究选定的发泡剂的分解温度在190~200℃。发泡胶膜的非等温DSC曲线见图2。从图2中可以看出,胶膜的起始反应温度在172℃,第一个峰为发泡分解放热峰192.4℃,第二个是固化反应放热峰209℃,发泡分解在固化反应达到最大放热量的温度之前进行且二者温度相差不多,这样有利于胶膜发泡反应的进行,气泡可以均匀地分布于发泡胶膜内。说明发泡剂与树脂体系二者的协同性比较好。对发泡胶膜进行等温DSC测试,分别选定4个测试温度180℃、190℃、200℃和230℃,图3是180℃等温DSC曲线。从图3中看出,发泡胶膜的固化反应峰平滑,基本完成反应需要近30min,在此温度下,胶膜体系反应放热较平缓,有利于发泡反应进行,发泡较均匀。结果表明,胶膜先有规律发泡,膨胀,最后固化粘于胶接表面。同样在190℃下,基本反应完成只要15min,而在230℃下,反应完成仅用时3min,且反应峰尖锐,说明顺势放热量较大,这样不利于发泡反应进行,发泡胶内部热量不易放出,使胶膜容易焦烧,影响性能。综合考虑,胶膜的固化工艺选用180℃固化。

图2 发泡胶膜的DSC曲线(升温速率:5℃/min)Fig.2DSC curve of the foaming adhesive film at a heating rate of 5℃/min

图3 发泡胶膜在180℃下等温DSC曲线Fig.3Isothermal DSC curve of the foaming adhesive at 180℃

2.4 发泡胶膜的主要性能

2.4.1 发泡胶膜的基本性能

发泡胶的基本性能见表3。以下如未特殊说明,发泡胶的固化工艺均采用180±5℃×4h(试件夹具温度),升温速率:2~3℃/min。

由表3可知发泡胶可在-55~200℃温度范围内使用,有良好的力学性能和介电性能,满足先进雷达罩蜂芯结构的补强粘接要求。

2.4.2 发泡胶的贮存期性能

发泡胶膜于24℃密封保存,一定时间间隔内取样测定,测试数据列于表4,由表4可见,发泡胶膜在20d内,膨胀比、视密度和管剪强度变化不大,说明发泡胶膜有较好的室温贮存期。

2.4.3 发泡胶的耐久性

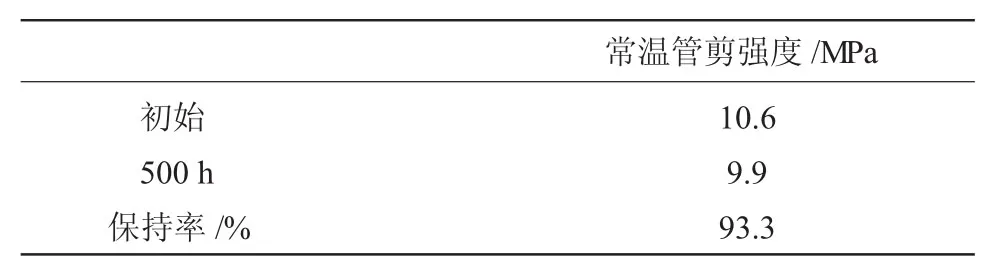

(1)胶膜耐湿热老化性能

表5 发泡胶膜耐湿热老化性能Table 5Resistance to moisture heat aging of the foaming adhesive film

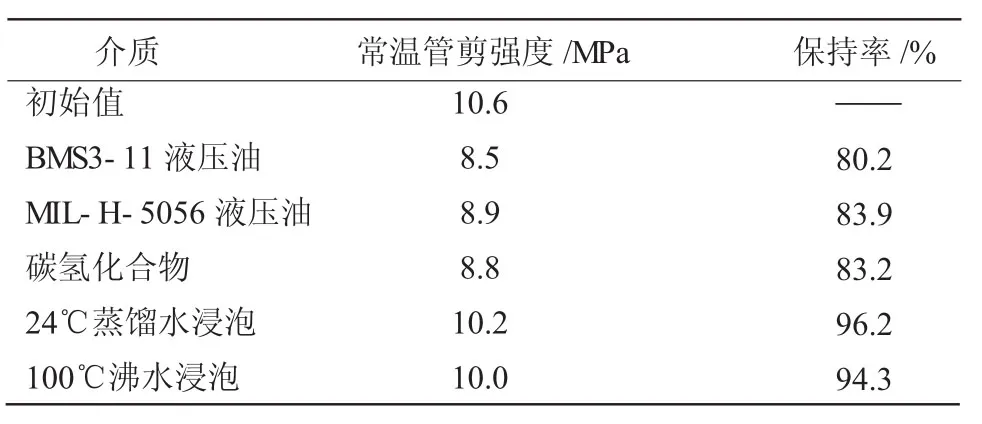

由表5数据可知胶膜表现出良好的耐湿热性能。(2)胶膜耐介质性能

由表6数据可知胶膜经过在几种不同介质中浸泡后,强度保持率均在80%以上,说明发泡胶膜具有较好的耐介质性能。

2.5 发泡胶的热稳定性能

表7为胶膜在150℃下热老化的性能。由表7看出胶膜在150℃热老化3000h后强度变化很小,说明发泡胶固化物具有良好的热稳定性。

表6 发泡胶膜耐介质性能Table 6Mechanical properties of the foaming adhesive film after immersion in liquids

表7 发泡胶膜150℃热老化性能Table 7Tube shear strength of the adhesive film after heat aging at 150℃

2.6 不同固化工艺对发泡胶性能的影响

在不同固化工艺条件下,发泡胶固化后性能数据见表8。由表8数据可知,发泡胶经过不同工艺固化后,管剪强度变化很小,膨胀比和视密度变化不大,说明胶膜用于结构粘接有良好的工艺适应性。推荐固化工艺:180℃×4h(试件温度)。

表8 经不同固化工艺后发泡胶的性能Table 8Properties of the foaming adhesive film after different curing processes

3 结论

本文通过环氧树脂和热塑性树脂共同作用改性氰酸酯树脂的方法,研制了改性氰酸酯发泡胶膜,胶膜有良好工艺性和高韧性;用示差扫描量热方法对胶膜的固化特性表征,分析数据表明固化反应在发泡反应之后,树脂体系与选定的发泡剂匹配性良好,发泡均匀,反应热能顺利导出。结果表明发泡胶膜具有良好的耐高低温力学性能和较好的热稳定性,常温管剪强度均大于8MPa,200℃管剪强度均大于4MPa,高温老化2000h后力学性能变化不大;综合看出,该发泡胶是一种性能优良的氰酸酯类发泡胶黏剂,可与氰酸酯结构胶膜配套使用,能够满足高性能雷达天线罩蜂芯拼接、填充、封边、补强以及各种镶嵌件的固定的粘接要求。

[1]孟季茹,赵磊.氰酸酯树脂在高透波雷达天线罩中的应用[J].工程塑料应用,2000,28(8):25~27.

[2]郭笑坤,殷立新.低介质损耗雷达罩用复合材料的研究进展[J].高科技纤维与应用,2003,28(6):29~33.

[3]王冠,付刚.改性氰酸酯胶膜的制备与性能[J].宇航材料工艺,2012,42(3):42~46.

[4]李文峰.应用于RTM工艺的氰酸酯树脂基体研究[D].西安:西北工业大学,2000.

[5]PASCAULT J P,GALY J,MECHIN F.Chemistry and technology of cyanate esters[M].Hamerton I.,Chapman&HaII:Glasgow,1994.

[6]何曼君.高分子物理[M].上海:复旦大学出版社,2005.

Preparation and Properties of a Modified Cyanate Ester Foaming Adhesive Film

WANG Guan1,FU Gang1,2,GAO Tang-ling1,KUANG Hong1and FU Chun-ming1

(1.Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China;2.College of Materials Science and Chemical Engineering, Harbin Engineering University,Harbin 150001,China)

A modified cyanate ester foaming adhesive film was developed.The cyanate ester was modified with epoxy resin and thermoplastics resin.The curing characteristics of the foaming adhesive film were studied with the differential scanning calorimeter.The foaming adhesive film had good self-tackness and the shelf life was longer than 20 days at ambient temperature.The tube shear strength of foaming adhesive film was larger than 4 MPa at 200℃and the expansion ratio of the film was in the range of 1.5~3.5.The experimental results indicated that the foaming adhesive was suitable for the bonding of advanced radome.

Cyanate ester;foaming adhesive film;expansion ratio;tube shear strength;radome

TQ433.43

A

1001-0017(2013)04-0037-04

2013-02-27

王冠(1980-),男,黑龙江哈尔滨人,助理研究员,从事高分子胶黏剂和复合材料基体树脂研究。

*通讯联系人