煤层水力割缝技术的研究与应用

2013-04-13张鹏伟

张鹏伟

(重庆松藻煤电有限责任公司 石壕煤矿,中国 重庆 401420)

石壕煤矿隶属重庆松藻煤电有限责任公司,是渝黔地区主要的无烟煤生产基地,瓦斯等级鉴定为煤与瓦斯突出矿井。瓦斯治理一直是矿井生产的重点工作。加强对高瓦斯突出煤层的区域预抽工作是解决井瓦斯问题的重要指导方向,瓦斯治理工作一直采取区域预抽为先,局部治理为辅的治理方针。施工穿层钻孔预抽煤层瓦斯一直是该矿治理瓦斯问题的重要手段。目前穿层钻孔预抽受到煤层透气性差的影响预抽效果不理想,而且预抽时间较长,严重影响了矿井保护层工作面的正常接替。因此提高穿层钻孔透气性及瓦斯抽采率成了解决该项问题的重点和难点。

1 水力割缝技术简介

1.1 水力割缝系统

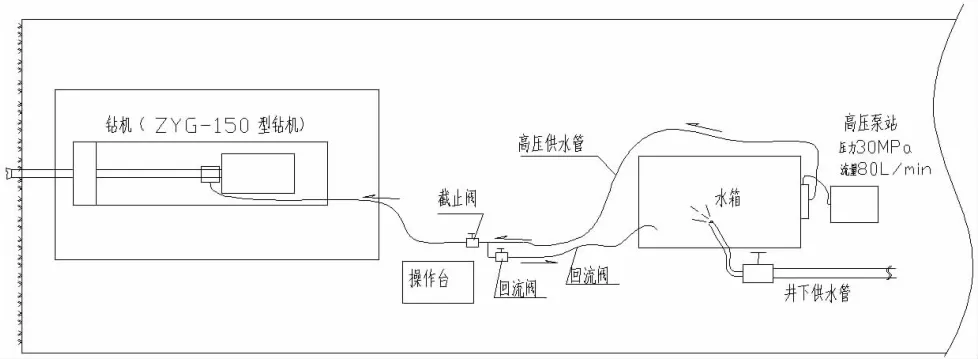

该系统由三部分组成:①高压泵站,其作用是提供高压水射流,提供具有割缝能力的水射流的能量;②钻机,其作用是实现打钻和退钻功能;③配套割缝钻头钻杆等,主要作用是输送高压水并形成煤体的切割作用。系统如图1所示。

图1 水力割缝系统连接图

1.2 水力割缝增透技术

煤层中瓦斯分力游离瓦斯和吸耐瓦斯,其中吸附瓦斯含量占总含量的80%-90%。而瓦斯的这两种状态在-定的条件下又是可以相 互转化的。瓦斯抽采工作是抽采煤层中的游离瓦斯,因此要想提高抽 放效果,不仅在抽采工艺、封孔质量上有所改进,更重要的是创造条 件让煤层中的吸附瓦斯转变成游离瓦斯。

针对高瓦斯低透气性煤层瓦斯预抽采难的现状,以及前人研究的瓦斯解吸机理。通过高压水射流切割作用,可以实现人为增大煤体暴露面积,再造煤层中裂隙及微裂隙,疏通瓦斯流动通道,提高瓦斯解吸、释放速度,达到实现较高的瓦斯抽采率的目的。高压水力割缝增透原理如图2所示。

图2 水力割缝增透原理图

2 水力割缝技术的现场试验

2.1 试验地点概况

N1632机巷沿6#煤层掘进,在掘进过程瓦斯涌出量较大,经常造成瓦斯超限,且有突出危险性,依据 《防治煤与瓦斯突出规定》要求,结合现场实际惰况,在煤层下方平行工作面机巷,与机巷平距为7m、与煤层下界垂距57m,布置底板抽采巷,实施底板穿层预抽煤巷条带瓦斯措施(如图3所示)。高压水力割缝实施地点选择N1632机巷条带对应北三区5#瓦斯巷内的条带预抽钻孔,每个钻场选择距离N1632机巷最近的两个钻孔(交错布置)进行水力割缝,控制N1632上工作面机巷。试验地点位于底板茅口灰岩,距煤系M6煤层底板57米垂距,地表高程为+643~+673m,N1632上工作面机巷巷道高程为+217~+376m,其控制M6煤层平均高程在+296m,平均埋深361.7米。

图3 N1632机巷条带预抽钻孔布置图

2.2 试验方案

割缝设备的选择:钻孔施工采用ZYG-750C型钻机。高压水力割缝采用专用的密封钻杆、钻头、切割头、水变头、脚踏式高压阀(可用高压三通和截止阀替代),使用XQB2B(A)350/80乳化泵对钻机用水加压,乳化泵对供水压力控制在20-25MPa之间。

钻孔施工:首先采用ZYG-750C型钻机施工钻孔至设计层位,记录好见煤位置,然后退钻杆,重新采用水力割缝专用钻杆和切缝器,对6#煤层进行切割(如图4)。在钻孔内运用高压水射流对钻孔二侧的煤体进行切割,在钻孔二侧形成一条具有一定深度的扁平缝槽,利用水流将切割下来的煤块带出孔外,由于增加了煤体暴露面积,且扁平缝槽相当于局部范围内开采了一层极薄的保护层,因此使得钻孔附近煤体得到了局部卸压,改善了瓦斯流动条件。

图4 高压水流煤层钻孔割缝示意图

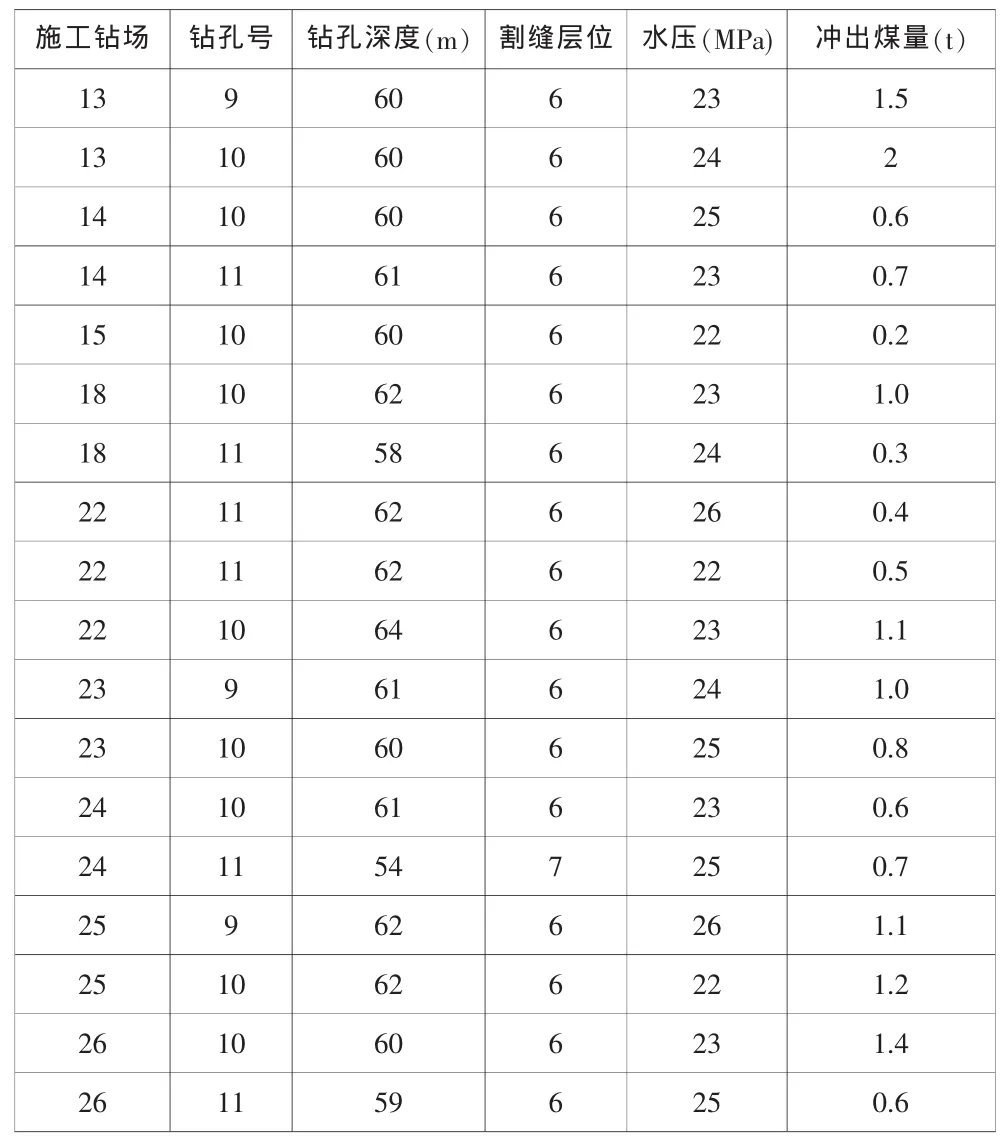

在N三区5#瓦斯巷条带孔选择13#钻场~26#钻场进行水力割缝试验,每个钻场选择靠近N1632机巷两个钻孔进行水力割缝钻孔施工情况见表1。

表1 部分割缝孔施工情况统计表

3 应用效果分析

3.1 割缝半径

为了考察出水力割缝的割缝半径,先采用直径Φ75mm金刚石钻头在N1631机巷溜煤眼以西巷道南邦施工1个孔深为1m的钻孔,然后再采用专用水力割缝钻杆、高压水力割缝钻头对钻孔进行割缝。然后采用人工沿钻孔挖掘煤层观察其割缝效果,并测定割缝的具体尺寸,根据测定结果得出,通过高压水流在煤层内切割出一个直径0.8m的裂缝。

3.2 割缝影响范围

为了考察出采取了水力割缝措施的钻孔的割缝影响范围,选取其中5个钻场,对整个钻场的所有钻孔的抽采浓度进行了测定,测定结果详见表2。

表2 割缝钻场抽采浓度考察统计表

从表中数据看出,每个钻场的钻孔浓度存在中间高,两边低的规律,特别是靠近割缝钻孔的那个孔,浓度较高,说明该孔在水力割缝效果影响范围内,由于钻孔间距为7m,从而可以判断水力割缝影响半径大于钻孔间距,即水力割缝影响半径大于7米。然而相邻的第二个孔钻孔浓度普遍偏低,说明钻孔水力割缝影响半径小于两倍钻孔间距,水力割缝影响半径小于14米,从考察出水力割缝影响半径在7至14米之间。

3.3 瓦斯排放效果对比

现场施工中,为了更好的对比高压水力割缝措施的效果,在同一条巷道里选择了不同的钻场位置进行分别施工考察。试验了2组没有采取高压水力割缝措施的钻孔,与采用了高压水力割缝措施的钻孔进行对比。在施工钻场回风侧安装了一台瓦斯检测探头,用于考察施工钻场高压水力割缝前后孔内瓦斯自然排放量的对比,试验考察数据如表3所示。

表3 施工钻场割缝前回风瓦斯浓度考察记录

从上表可以看出割缝后钻场回风侧风流中的瓦斯浓度提高了0.18%~0.26%,这是由于水力割缝作用在煤体中形成了大量的人为裂隙,因形成裂隙而增加煤体暴露面积使瓦斯流动通道顺畅、瓦斯压力降低,解吸速度就会加快,并经钻孔进入施工巷道内,造成瓦斯巷内风流中瓦斯浓度升高,说明采取水力割缝措施后,降低煤层瓦斯流动的阻力,使煤层内的瓦斯得到释放。

3.4 瓦斯抽采效果对比

3.4.1 抽采浓度对比

在同一巷道内,分别选择10个未采取高压水力割缝措施的钻孔和10个采取了高压水力割缝措施的钻孔对其抽采浓度进行测定,并进行对比分析,试验测定结果如表4所示。

表4 割缝和未割缝钻孔抽采浓度对比表

通过对比可以看出割缝前单孔浓度最高为67%,最低为11%,平均浓度为33.7%;采取高压水力割缝措施后,孔内瓦斯抽采浓度大幅度提高,其中单孔浓度最高为88%,最低为14%,平均浓度为51.9%,与未采取水力割缝措施的钻孔相比,平均单孔浓度提高18%,抽采效果增加比较明显。

3.4.2 抽采纯量对比

分别选择1个水力割缝钻孔和未水力割缝钻孔,采用瓦斯流量表计量。水力割缝钻孔平均流量为0.007457m3/min,未水力割缝钻孔平均流量为0.005257m3/min,由此可以看出,经过水力割缝钻孔比未割缝钻孔瓦斯抽采流量平均提高44%,绘制出钻孔抽采瞬时流量对比图(详见表5及图5)。

表5 割缝钻孔与未割缝钻孔抽采流量统计表

图5 割缝孔和未割缝孔抽采流量随时间变化图

没有采取水力割缝钻孔在刚开始抽采几天内,浓度先是稳定在一定范围内,然后逐渐降低,流量基本稳定。这是因为没有采取水力割缝措施,钻孔在刚形成的一段时问内,瓦斯较客易释放。但是随着时问推移,浓度越来越低,说明钻孔有效影响半径有限。采取水力割缝钻孔由于水力割缝作用在煤体中形成了大量的入为裂隙,因形成裂隙而增人煤体暴露面积使瓦斯流动通道顺畅、瓦斯压力大大降低,解吸速度就会大大提高,从而保证抽采浓度和流量都保持较高。

由于高压水力割缝技术在强化瓦斯抽采方面有比较明显的效果,实验小组在N1631下工作面机巷穿层上山揭煤抽放点实施了水力割缝措施,通过N1631下工作面南中部穿层上山揭煤抽放点比较。N1631下工作面机巷穿层上山抽采达标所需时间为10个月,而N1631下工作面南中部穿层上山抽采至达标则需要12.5个月,因此,采用水力割缝之后,对有利于缩短煤层瓦斯抽采周期,节约抽采成本。

4 结论

通过对高压水力割缝技术在底板穿层预抽煤层钻孔试验,得出以下结论:

4.1 高压水力割缝技术可以有效提高钻孔影响半径,当割缝压力为25MPa左右时,能对切割出一个直径0.8m裂缝,使煤岩应力发生变化,产生更多的裂缝,形成卸压瓦斯通道,从而提高钻孔有效抽采半径7~14m。

4.2 高压水力割缝技术的应用增大了单孔瓦斯抽采量44%,提高了单孔瓦斯抽采浓度18%。尤其针对高瓦斯低透气性煤层的瓦斯抽采治理工作具有非常重要的意义。

4.3 鉴于高压水力割缝技术在强化瓦斯抽采方面的较好效果,将其应用在石门消突揭煤方面,有效缩地短了揭煤抽采周期2~3个月。

[1]林柏泉,崔恒信.矿井瓦斯防治理论与技术[M].徐州:中国矿业大学出版社,1998.

[2]孙家骏.水射流技术[M].徐州:中国矿业大学出版社,1992.

[3]林青,李宝玉,林柏泉.高压磨料水力割缝防突技术[J].煤矿安全,2005.