冷轧备料厚度高频波动研究及改进

2013-04-13年保国李爱民张文杰

年保国 李爱民 张文杰

(邯郸钢铁集团有限责任公司,河北 邯郸 056001)

0 前言

带钢的产品质量主要用外形尺寸、平直度、凸度、、组织性能表面质量等指标衡量。受全球金融危机影响,钢铁市场的形势日益严峻,需要进一步加强质量管理工作,提高品种创效能力。邯钢2250mm是邯钢优化品种结构、增加经济效益、提升核心竞争力的关键一环。所以,生产的产品质量稳定与否关系着下一步的品种开发能否进行。

1 问题的发现和提出

邯钢2250mm生产的SPHC牌号主要供冷轧厂进行深加工使用,从使用情况反馈来看,热轧SPHC牌号存在的质量问题有厚度波动、表面氧化铁皮等,以厚度波动占主要。造成冷轧工序成本增加,甚至影响最终产品质量。

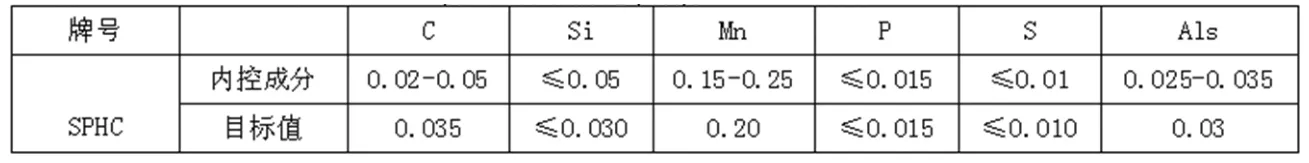

邯钢2250mm供冷轧的备料钢种主要是SPHC牌号,化学成分如表1:

表1 SPHC的化学成分(Wt%)

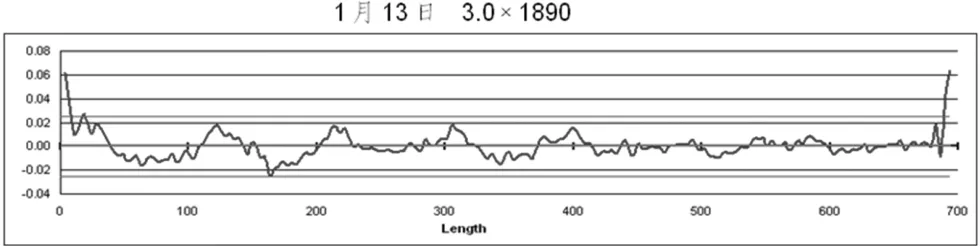

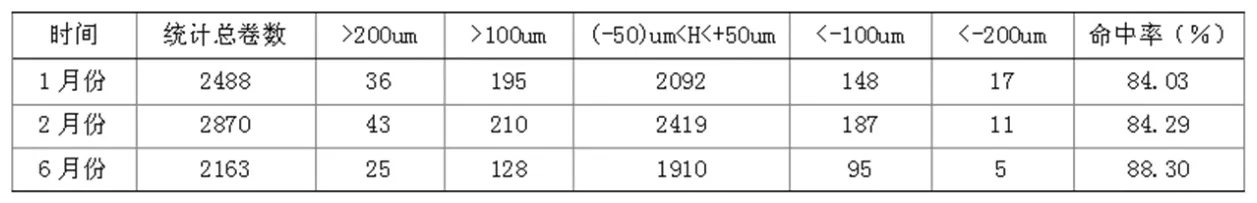

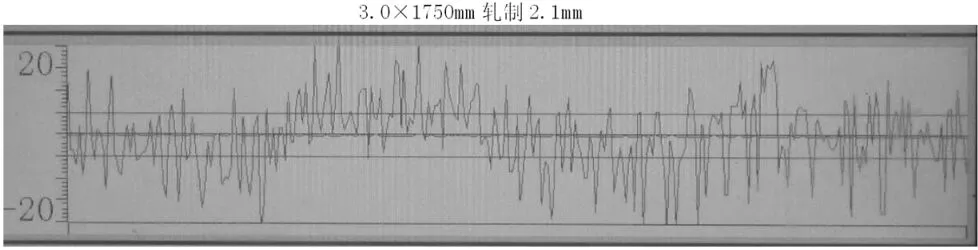

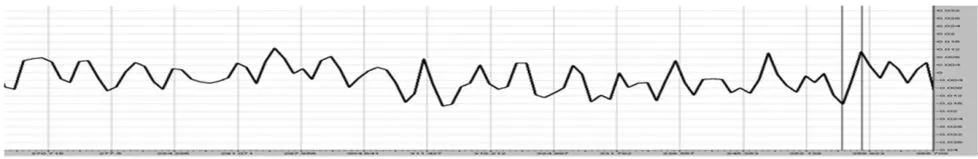

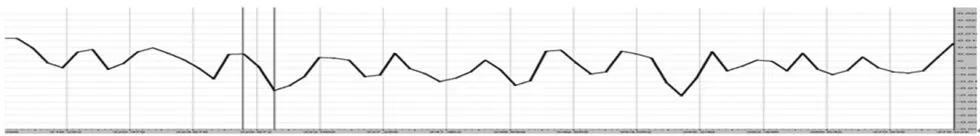

生产的常见规格:厚度:2.0mm≤H≤5.2mm,宽度:1050mm 通板厚度波动较大: 2250mm的带钢厚度波动主要有两种情况: (1)头部厚度命中率低;一般头部超出控制限。 (2)通板厚度有跳跃,波动较大,尾部减薄严重。 图1 SPHC 牌号(3.0×1890mm)的厚度曲线 2.1 带钢头部厚度较厚分析 从冷轧使用情况看,热轧带钢头尾厚度较设定值偏厚,超过厚度偏差标准的卷数较多。厚度周期跳跃大,下表格的命中率是指带钢头部的厚度精度在±50um的百分数,大约在40%以下。 表2 SPHC牌号的头部厚度命中的统计数据 头部厚度偏厚和厚度波动对冷轧产生的负面影响: 1)冷轧厂品尺寸精度的下降,影响产品质量的提高。 2)影响冷轧的轧制稳定性和板形:穿带后厚度偏差较大的情况下,冷轧单机架AGC调节速度达不到波动频率,导致轧制稳定性和板形不好控制。 产生头部命中率低和厚度波动的工艺原因: 1)温度波动较大,尤其头部温度,控制精度不高。 2)轧制计划的编排不合理,宽度、厚度规格跳跃太大。 3)三座加热炉交替出钢,温度的波动导致二级模型学习和调整受到限制。 4)模型中的工艺参数设定值优化不及时,控制参数没不准确。 图2 SPHC牌号(3.0×1750mm)轧制一道次的厚度曲线 2.2 全长厚度跳动分析 邯钢2250mm的自动厚度控制系统完全由一级实现,可以做到随厚度和钢种的变化而变化控制参数的调整。 1)加热炉水印引起的AGC控制厚度阶跃。 2)下一机架咬钢时建立张力冲击。 3)尾部抛钢时,温度低,尾部减薄调节量不匹配引起尾部厚度偏差现象。 4)厚度发生变化时,AGC的调节敏感度过高,造成压下缸的震颤。 5)支承辊的偏心导致带钢的周期厚度波动,加剧了AGC的调节。 3.1 带钢头部偏厚的原因分析和解决方案 根据以上原因,排产和二级模型技术人员制定如下制度和模型调整,取得了一定的效果。 3.1.1 温度波动较大,尤其头部温度,控制精度不高 由于三座加热炉的实际加热效果不同,尤其是4#加热炉为后期单独调试、投用,模型的学习时间短;4#加热炉距离轧机的距离长,导致温降较大;而且不同的规格和钢种的在炉时间要求也不相同、出钢目标温度不同;还有现场其他的例如轧制节奏、出钢速度等因素影响温度,导致实际轧制过程中的温度变化较大,从而影响轧机的厚度设定计算,导致产品的头部命中率。针对这一问题,我们提出不同的钢种、不同规格的板坯的加热温度缓慢过渡、目标温度尽量整合。 3.1.2 轧制计划的排列,规格跨越太大 由于目前订货突出用户的个性需求,订货批量小、规格多,轧制计划的编排不能严格按照“棺材”形执行,厚度和宽度规格频繁改变,如宽度规格经常出现200mm左右的跳跃。由于两者的轧制力计算相差很大,模型通过自学习并不能完全调整,并且调整的幅度、频率都收到限制,从而导致头部或通板命中率降低。针对这一问题,我们制定了轧制计划的编排制度,规定改变厚度规格的同时调整宽度的规格不能大于4.0mm,宽度跳跃跨度不能大于150mm。这样有利于厚度控制,并且换规格时,板形难以控制,这样降低因换规格变化导致的板形无法控制的几率。 3.1.3 三座加热炉交替出钢,温度的波动导致二级模型学习和调整受到限制 由于二级设定模型中考虑了轧线bar to bar的自学习,没有针对不同加热炉的自学习模型,所以加热温度不同、板坯的性能状况不同以及轧制过程中的宽度、厚度跳跃都对二级自学习模型非常不利。针对这个问题,我们制定了生产过程的出钢制度:规格相同钢种相同规格的带钢,交替出钢时三座加热炉的出钢温度偏差不能大约20℃。不同钢种不同规格时出钢温度的目标值必须相近,交替出钢时执行轧制计划的编排制度。 3.1.4 模型中的工艺参数设定没有优化,控制参数没有精调 邯宝热轧厂的二级模型中的轧制力公式如下: 式中:Pi——轧制力; Pi0——第i个机架的计算轧制力; ZBP——对上一块板坯的学习值; ZBPP——对上一块板坯的头部学习值; ZLPH——头部的厚度学习值; ZLPB——头部的宽度学习值。 从轧制力公式我们可以看出:头部的学习值对轧制力大小影响较大,相邻板坯的温度(包括同加热炉板坯、不同加热炉板坯)会对之后的带钢厚度产生影响,所以模型中轧制力学习系数过小,造成轧制力设定存在较大偏差,头部厚度无法命中。 在调试期间,板坯在炉时间长,板坯温度均匀,进精轧温度偏高,可以保证头部的温度稳定,头部厚度命中较好随着生产品种增加和轧制节奏的加快,板坯的加热质量有所下降,影响了带钢头部的厚度命中。 解决方法:在原来的基础上放开了F5、F6、F7的轧制力学习系数上限,改小了轧制力自适应平滑系数,防止学习振荡。同时,模型技术人员监控轧制力设定情况,及时调整,目的是让模型计算的轧制力更贴近实际现场的轧制力,从而保证了模型精度和头部厚度命中率。 3.2 通板厚度控制精度的提高 通板厚度控制主要集中在自动厚度控制系统AGC和支承辊的偏心上,AGC系数调整稳定后,厚度波动频率就会下降。同时支承辊偏心补偿功能优化后,减少了外来因素引起的波动。针对这些影响厚度精度的因素,我们提出并制定了一些工艺制度,起到了控制厚度精度的作用。 3.2.1 调试AGC的伺服阀的响应时速度 在现代化的钢铁里,仅仅有最先进的控制系统还是不够的,还需要正确设定参数,才能真正发挥一流设备的最大潜力。通过调整AGC伺服阀响应时间、优化比例积分系数,试验的结果是AGC的伺服阀响应时间在28ms之内,满足生产控制的需要。 3.2.2 AGC 各类功能模块优化、配合 邯钢热连轧厂采用支承辊偏心补偿 (REC)和锁定轧机刚度(MMC)配合使用,在标定过程中测定支承辊的辊型,通过压下补偿辊缝的周期变动,同时使用MMC功能,保持机架压下系统辊缝稳定。通过实际测量,投用REC和MMC功能后,厚度波动的峰值降低约20%。下图为投用前后效果对比: 图3 REC功能投用前(厚度高频波动最大值26μm,波动周期5m左右) 图4 REC功能投用后(厚度高频波动最大值21μm,波动周期5m左右) 4.1 针对现场生产存在的缺陷,制定正确的工艺制度,减少工艺变动对模型的不利影响。 4.2 通过对二级模型轧制力学习值的适当调整,提高了带钢头部命中率,尤其冷轧料(SPHC)的头部命中率到±50um占88%。 4.3 调整自动厚度控制(AGC)的灵敏度,配合REC和MMC提高了带钢全长的厚度精度,最大波动值控制在20μm。 [1]孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002:105. [2]袁敏,田勇.1780轧线数学模型的应用及优化[J].冶金自动化,2006(4):15-19.

2 带钢厚度尺寸问题分析

3 解决方案(工艺措施)

4 结论