大工作阻力液压支架主铰接轴拆卸方法研究

2013-04-10王晨阳卢君刘小飞

王晨阳, 卢君, 刘小飞

(郑州煤矿机械集团有限公司,河南 450000)

大工作阻力液压支架主铰接轴拆卸方法研究

王晨阳, 卢君, 刘小飞

(郑州煤矿机械集团有限公司,河南 450000)

对大工作阻力液压支架主铰接轴的拆卸方法进行了研究。通过对典型液压支架主铰接轴进行分析研究,对在不同工作环境下各种拆卸方式的工作原理、优缺点及实际使用过程的现场跟踪服务,发现在使用过程中的不足之处,进一步完善大阻力支架主铰接轴的拆卸方案,可针对不同拆卸情况进行有效合理的拆卸,提高大修拆卸效率,降低零件拆卸过程损坏率,为矿井升井换面使用过程中支架顺利解体提供了有效的解决途径。

拔轴器;撞锤式;撑杆式;套筒式;双顶式

1 引言

随着液压支架设计与制造技术的日益发展,工作阻力越来越大,液压支架全生命周期的产品服务也占据了极其重要的地位,大工作阻力支架铰接轴的拆卸研究,扩展了不同工作阻力支架大修的范围,使支架顺利解体,为矿井工作面的不断开采,定期升井,换面继续使用提供了有利的技术保障。

2 研究项目

研究不同大工作阻力支架的主铰接轴的受力分析,对在不同工作环境下各种拆卸方式的工作原理、优缺点及实际使用过程的现场跟踪服务,分析在使用中的不足之处,进一步完善大阻力支架主铰接轴的拆卸方案,达到针对不同拆卸情况实行科学的、有效合理的拆卸,提高大修拆卸效率和降低零件拆卸过程损坏率的目的。

2.1 受力分析

通过对沈阳红菱矿、淮南潘一矿、淮南谢桥矿等矿井液压支架主铰接轴的受力进行分析,主要有以下几点:(1)由于工作环境导致铰接轴严重锈蚀而产生的孔轴相对移动阻力;(2)由于工作环境造成孔轴之间进入大量杂质而产生的孔轴摩擦力的增加;(3)由于支架顶梁、掩梁、底座的工作受力状态造成相互间铰接孔不同心铰接轴承受复杂的径向力而导致孔轴摩擦力增大;(4)由于对支架运行状态过高要求而给出较小的孔轴配合间隙引起的孔轴摩擦力偏大;(5)由于主结构件工作中可能产生的微小变形造成的孔轴摩擦力的加大。

2.2 铰接轴端部的螺纹孔螺纹强度校核

(1)铰接轴螺纹抗拉强度计算

螺孔公称直径D=30mm,中径D2=27.7mm,螺距P=3.5;螺纹孔深L≥45mm;螺栓材料为35CrMnSiA,σs=1280MPa;淬火硬度35~40HRC;安全系数为3。

中径参与抗剪的直边长度l=P/2=1.75

单圈中径抗剪截面积:A0=πD2l=3.14×27.7×1.75=152.2

内螺纹参与抗拉总圈数:n=L÷P=45÷3.5=12.8

螺纹强度折减系数:η=0.85(加工精度、热处理、材质等因素)

[σ]=1280÷3=426.7MPa

F=nA0[σ]η=12.8×152.2×426.7×0.85=706.5kN=72.1t

(2)校核拉杆抗拉强度(反算拉杆强度)

螺杆公称直径d=30mm,螺杆小径d1=26.211mm;螺栓材料为35CrMnSiA,σs=1280MPa;安全系数n=1.2;淬火硬度 35~40HRC;[σ]=1280÷1.2=1067MPa

F=S[σ]=(3.14×26.2112÷4)×1067=576kN=57.6t

通过螺纹孔与螺杆的强度校核可得出结论:拔轴器的拉轴螺杆可以用与铰接轴同一材料及热处理技术要求制造;铰接轴的螺纹孔内的螺纹在受拉时安全性远远大于螺杆;拔轴器拉力≤56t(拔轴器拉力≥57.6t时,螺杆会被拉断)。

2.3 拔轴方法的分类及其优缺点

(1)撞锤式拔轴器

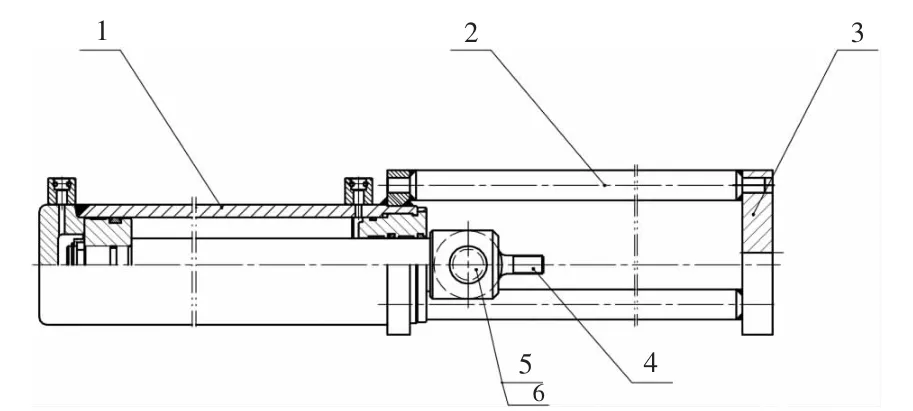

工作原理:如图1,撞锤式拔轴器在准备拔轴时要先选择合适的拉杆头4和将要被拔的铰接轴通过螺纹副连接在一起,然后和锁紧螺母1、撞锤2、拉杆3按图示方式连接好,将锁紧螺母1锁紧,使整个拔轴器轴心和被拔的铰接轴轴心保持一致,滑动撞锤2,使撞锤2撞击锁紧螺母1,锁紧螺母1带动拉杆向外拔出铰接轴。

图1 撞锤或拔轴器

优缺点:撞锤式拔轴器制作简单,制造成本低,工作原理简单,无需配套设施(如液压系统等),能对被拔铰接轴产生脉冲式的震动撞击,拔轴的效果比不能震动的效果好很多;其工作动力全部靠人工,劳动强度大;撞击时有可能产生明火花,不适合在高粉尘,高瓦斯工作面拔轴。

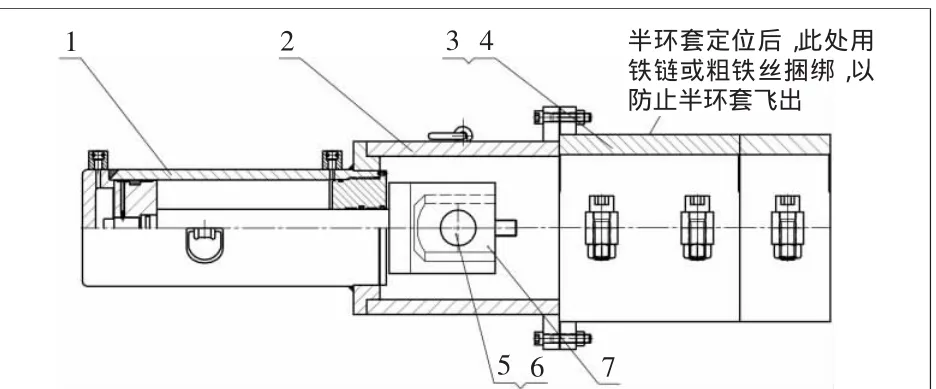

(2)撑杆式液压拔轴器

工作原理:当需要拔轴时,按照图2所示,先将连接螺栓4通过铰接轴顶端的螺纹孔和铰接轴连接在一起,然后将拔轴器的法兰盘3顶在侧板铰接孔处,伸出活塞杆用销轴5将连接螺栓4和活塞杆连接在一起,用B型销6固定好,由杆腔进液,收缩活塞杆,将铰接轴拔出(该套拔轴器在系统供液压力31.5MPa时,额定拉力约为25t左右。

图2 撑杆式液压拔轴器

优缺点:制作相对复杂,制造成本偏高,拉力偏小,锈蚀严重的铰接轴拉不动,必须有供液系统,支撑杆方式支撑不如圆套筒方式支撑稳定,操作者劳动强度比用撞锤式拔轴器小。

(3)套筒式液压拔轴器

图3

工作原理:当需要拔轴时,按照图3所示,先将拉杆头7通过铰接轴顶端的螺纹孔和铰接轴连接在一起,拉杆头后部和千斤顶伸出的活塞杆连在一起用销子、开口销固定好,套好套筒(分体式),用铁丝绑好套筒,套筒右端顶在铰接轴边上的侧板上,保持千斤顶轴线和铰接轴轴线一致,千斤顶杆腔进液,回缩活塞杆,将铰接轴向外拔,拔出一段距离后,向外伸长活塞杆,再垫上套筒2,捆绑固定后,重复回收活塞杆动作,将铰接轴向外再拔出一部分,然后伸出活塞杆垫上套筒3,重复前面动作,最终就可以将铰接轴拔出来。

优缺点:与撑杆式液压拔轴器相比较,该拔轴器拉力比较大;在拔轴时,支撑比撑杆式液压拔轴器稳定;操作时由于分段垫套筒,操作比撑杆式复杂费时,但拔轴效果较好。

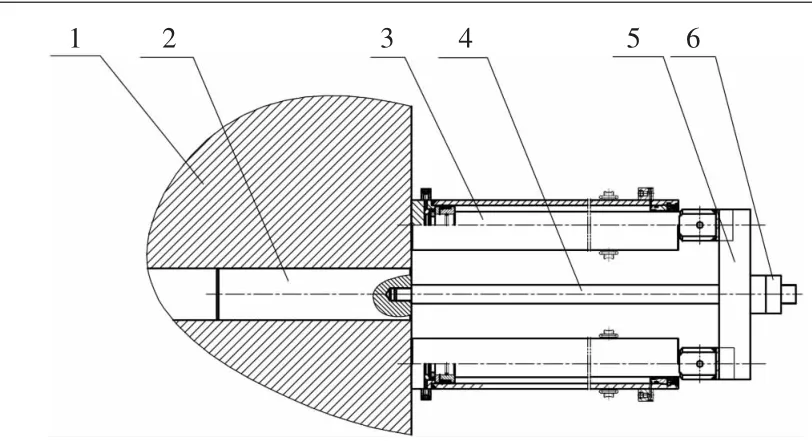

(4)双顶式液压拔轴器

工作原理:当需要拔轴时,按照图4所示,先将拉杆4通过螺纹连接到铰接轴2上,将拉马千斤顶3对称分置铰接轴两边,用板5压住,用螺母6拧紧。同时给两根拉马千斤顶大腔供液,使两根活塞杆同步外伸顶着板5将铰接轴拉出。

图4

优缺点:当螺母6、板5把拉马千斤顶3压紧后,整个拉轴系统就不需要人扶持,因此拉轴时,操作工很安全;由于千斤顶对称固定布置,所产生的拉力基本和铰接轴轴线完全一致,在拉轴过程中,铰接轴2在孔中产生吸力的可能性小很多;铰接轴2的连接固定比支杆式和套筒式拔轴器方便可靠。

3 结语

对于大工作阻力液压支架主铰接轴的顺利拆卸,在液压支架设计阶段,在确保使用性能和安全的前提下,进行校核和实验,合理地放大铰接轴与铰接孔之间的配合间隙;放大铰接轴端部拔轴用的螺孔尺寸,以增加拔轴器的拔轴力;在铰接部位增加润滑结构,使用过程中可以定期润滑维护;在铰接部位增加防尘结构,降低杂物进入铰接配合面的可能性,从而达到降低由于杂物的进入而增加的拔轴阻力;优化铰接轴表面的防腐工艺,提高铰接轴表面的抗氧化,耐腐蚀周期;推广液压支架使用维护制度,引导矿井工人每班下班前对支架进行现场设备维护。

(编辑 启 迪)

TD825.2

B

1002-2333(2013)07-0219-02

王晨阳(1981-),女,助理工程师,主要从事生产液压支架研制等工作。

2013-03-23