BFe30-1-1管与HSn62-1管板胀接工艺研究

2013-08-24马德鹏姜振马春光

马德鹏, 姜振, 马春光

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

1 引言

在换热器中,管-管板胀接接头经常处在变载荷的场合,胀接质量直接影响胀接强度和密封性能。不同的管板材料及换热管材料都有合理的胀接范围,因此对管-管板胀接性能进行基础性研究,对指导生成有重要意义。

目前管-管板胀接方法主要有液压胀接和机械胀接。本次实验采用机械胀接法进行胀接实验。其原理是通过胀杆的旋转带动胀珠扩张碾压管壁使之扩张,使管壁与管孔紧密贴合。利用管板弹性恢复,使换热管与管板间的挤压力,产生一定的机械强度和密封性。

2 胀接实验

2.1 接头形式

胀接长度23mm,拉脱力值7kN,管板材质HSn62-1黄铜板,换热管材质BFe30-1-1白铜管,换热管规格φ16×1(如图 1)。

图1 管-管板胀接接头形式

2.2 胀接率计算方法

采用壁厚减薄率计算公式:dn′-管子胀后内径;dn-管子胀前内径;DO-管板孔胀接前直径;DW-管子胀前外径;t-胀前管子壁厚。

对公式进行简化 ε=(dn′+(DW-dn)-DO)/2t×100%=(dn+2t-DO)/2t×100%

胀后管子内径预算 dn′=DO-2t+2tε

2.3 实验数据的测量

(1)管板孔内径的测量:采用内径千分尺对每个管板取3个不同的点进行测量,并取多个管孔的平均值为理论真值。带入公式进行计算,同时在整个试验过程中采用同一把千分尺(由量具产生的误差可在计算过程中消除)。

(2)换热管壁厚度的测量:采用测管千分尺,抽查多根换热管,进行多次测量,取平均值。

(3)胀后管子内径的测量:对每个胀后管孔,取3个位置进行测量,并取其平均值。

2.4 实验件的制作

管板模拟件外协尺寸50mm×50mm×26mm,管孔尺寸φ16.2表面粗糙度≤Ra6.3;换热管长150mm(如图2)。

2.5 实验内容

将胀接率范围选定在2%~24%之间,并进行反复实验。对实验数据进行整理,分析拉脱力与胀接率之间的变化关系及不同胀接率的应用范围。

3 实验结果分析

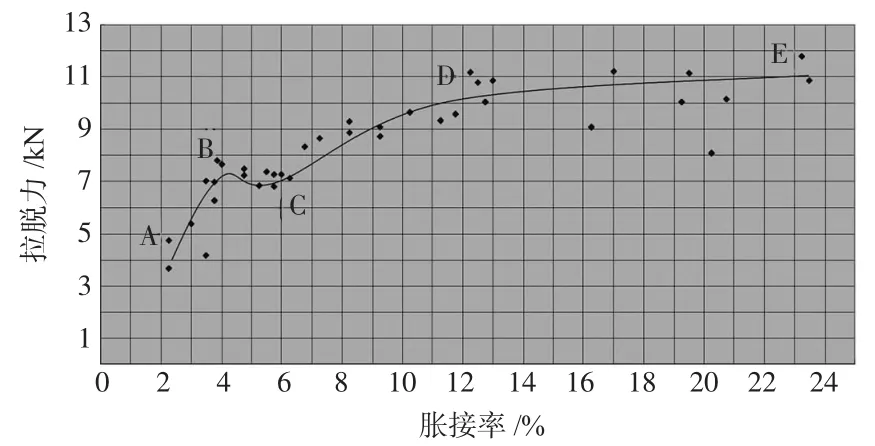

对实验数据进行整理并绘制拉脱力随胀接率变化曲线图(如图3)。从图上可以看出拉脱力随着胀接率的变化而变化,并可以分为4个阶段:

图2 实验件实物图

图3 拉脱力-胀接率变化曲线图

A-B阶段——管板弹性变形阶段。在此阶段,随着压应变的增加,压应力呈线性增大。拉脱力可以近似为管子与管板间的静摩擦力。因此拉脱力呈线性增长。在B点胀接率达到最佳值,但合格胀接率范围较窄,不便于控制。适合小型单管板产品的生产。

B-C阶段——管板塑性变形阶段。管板内侧弹性变形达到一个阶段后会进入一个短暂的屈服,局部发生塑性变形,管子与管壁间的作用力在一个相对恒定范围内波动,同时由于管壁的回弹量减小,拉脱力略有下降。拉脱力较稳定,便于控制,但管壁回弹小,密封性差。胀接生产时应避开此区域。

C-D阶段——管板局部变形强化阶段。管板内侧局部发生硬化和强化作用,压应力增大,同时塑性变形区域扩大。管子与管壁间的作用力继续随胀接率的增大而增大,拉脱力也随之增大。胀接质量便于控制,胀后合格率高,适合大型管板结构生产。

D-E阶段——管板变形强化稳定阶段。管板变形强化区域及塑性变形区域随着胀接率的增加而增大,但应力变化稳定,趋于平衡。胀接质量稳定,合格率高,适合双管板结构中不便检漏的内管板的胀接。但对胀管器和胀管机的磨损严重,工人劳动强度大,经济效益差。

4 结语

(1)对于小型单管板换热器,胀接率可以控制在4%~4.5%区间内。在此区间内,管板完全处于弹性变形,变形小,各管孔间胀后相互影响小。胀管器使用寿命高,工人劳动强度低,经济效益好。

(2)随着管板结构的复杂化(管板结构为双管板,管板面积变大,管板孔增多)胀接后产品质量的稳定性随之下降,需要增加胀接率来保证密封性要求。胀接率控制在6.5%~14%之间,胀接率应随着管板结构的复杂化而增大。