电石渣和烟道气为原料生产碳酸钙

2013-04-08刘润静李锐胡永琪赵华赵风云胡庆福

刘润静,李锐,胡永琪,赵华,赵风云,胡庆福

(河北科技大学化学与制药工程学院,河北 石家庄 050018)

电石渣和烟道气为原料生产碳酸钙

刘润静,李锐,胡永琪,赵华,赵风云,胡庆福

(河北科技大学化学与制药工程学院,河北 石家庄 050018)

根据电石渣组成和烟道气成分,提出了加压碳化的工艺路线。该工艺将电石渣利用和烟道气中二氧化碳捕集封存技术结合起来,不仅解决了电石渣和烟道气的环境问题,同时又生产了高附加值的纳米碳酸钙。考察了工艺路线中各项工艺参数的影响,得到最佳工艺条件:煅烧温度为900℃、消化灰水质量比为1∶7、碳化压力为0.4 MPa、碳化气速为0.093 m/s。在此条件下,添加晶型控制剂制备出了粒径为60 nm、粒径分布窄的球形纳米碳酸钙。

电石渣;烟道气;碳酸钙

电石渣是电石法生产PVC时产生的工业废渣,每生产1 t PVC产品排放1.8 t电石渣[1-2]。据统计,2011年中国电石法PVC产量达1 295.2万t[3],由此可知电石渣排放量相当巨大。目前中国的电石渣主要处理方法为:1)填海、填沟等有规则堆放,缺点为不仅未实现综合利用,还会碱化土地、污染水源,造成二次污染[4];2)替代石灰石生产水泥,缺点为附加值低,且电石渣干燥成本高[5];3)生产建筑用砖,但达到同类产品的质量标准有一定困难[6]。电石渣主要成分氢氧化钙是生产轻质碳酸钙的原料,近年来将电石渣制成附加值高的纳米碳酸钙的研究越来越受到关注[7]。

烟道气是指煤等化石燃料燃烧时所产生的气体,主要化学组成为:φ(氮气)=82%~89%、φ(二氧化碳)=8%~15%、φ(氧气)=3%~5%[8]和少量二氧化硫气体等。其中二氧化碳造成的“温室效应”已经使气候的极端化的问题越来越严重[9]。在各种二氧化碳减排方案中,将捕集和封存技术结合起来,如与其他物质反应生成无害甚至有用的物质是一种可持续有效方法。而氢氧化钙可与二氧化碳反应生成碳酸钙,笔者提出了利用电石渣和烟道气为原料生产碳酸钙的新工艺,很好地将电石渣治理和温室气体减排结合起来,不仅解决这两种废弃物的环境问题,同时生产出高附加值的纳米碳酸钙,实现了“以废治废”,变“废”为资源的目标。

1 实验部分

1.1 原料与仪器

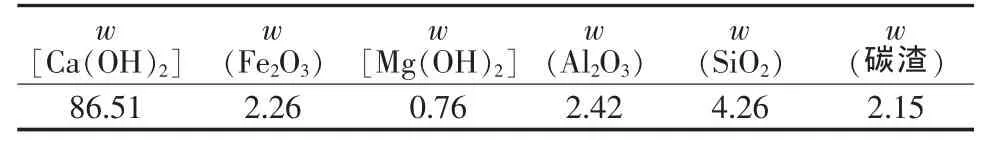

原料:电石渣(张家口盛华化工有限公司,化学组成如表1);烟道气(模拟烟道气,利用氮气和二氧化碳配气,体积比为9∶1)。

表1 电石渣的化学组成 %

仪器:SX-5-12型马弗炉、101-1AB型烘箱、DF-101S型磁力加热搅拌器、SHB-Ⅲ型真空泵、pHs-25型pH计、加压碳化反应器(自制)、D07-19B型质量流量计。

1.2 实验工艺流程

将电石渣用后续煅烧时的尾气干燥预热,除去绝大部分水分,在一定温度下煅烧制备氧化钙。氧化钙按一定灰水质量比消化,再调浆成质量分数为10%~12%的乳液,过筛除去颗粒杂质使粒径≤45μm,加入加压碳化反应器中,并加入一定量的晶型控制剂。将氮气和二氧化碳气通过质量流量计计量,按比例配成模拟烟道气,二氧化碳体积分数为10%,经过气体缓冲罐,压缩通入加压碳化反应器与氢氧化钙反应生成纳米碳酸钙,过滤干燥得到产品。

2 结果与讨论

2.1 煅烧温度的影响

电石渣含有2.15%(质量分数)的碳渣,如直接将其碳化生产碳酸钙产品,不仅影响碳酸钙质量,而且严重影响产品白度。由文献可知,碳渣的燃烧温度为600℃左右[10],Ca(OH)2分解温度为450~680℃[11],因此采用煅烧方法不仅可除去碳渣,还能促使Ca(OH)2转化成高活性的CaO,经消化得到高质量的石灰乳,更利于制备小颗粒的碳酸钙产品,如纳米级碳酸钙,并且由于碳的存在还可以降低煅烧的能耗。

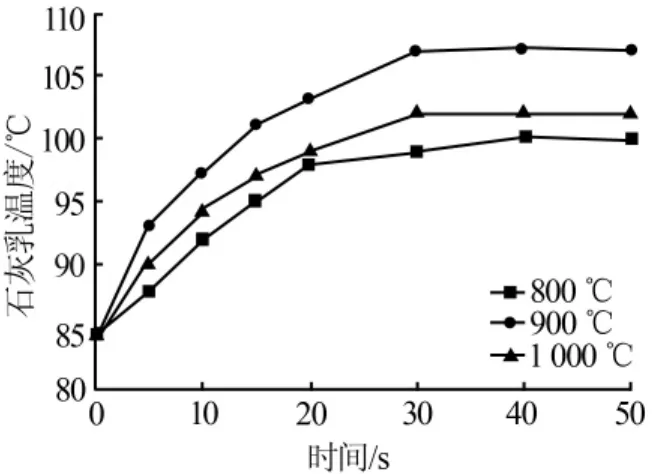

由于CaO与水消化时会放出大量的热而使浆液温度升高,CaO活性越大则浆液绝热温升越快,且达到的最高温度点也越大。因此可以通过测定消化时温度随时间的变化进一步确定CaO活性大小,图1为消化水起始温度为84℃、消化灰水质量比为1∶7、煅烧时间为1 h的条件下,不同煅烧温度(800、900、1 000℃)对CaO活性的影响。

图1 不同煅烧温度对CaO活性的影响

由图1可见,经900℃煅烧后的CaO,其消化过程绝热温升比在800、1 000℃下煅烧产物的温升高,且温升速度快,由此可知900℃下煅烧的CaO活性比其他温度下高。这是因为在较低煅烧温度下,电石渣中存在的碳酸钙未完全分解[12],使得CaO的活性低;但煅烧温度过高,CaO与无机杂质又会发生烧结导致温升降低。从CaO活性和能耗方面考虑,实验选择最佳煅烧温度为900℃。

2.2 消化灰水比的影响

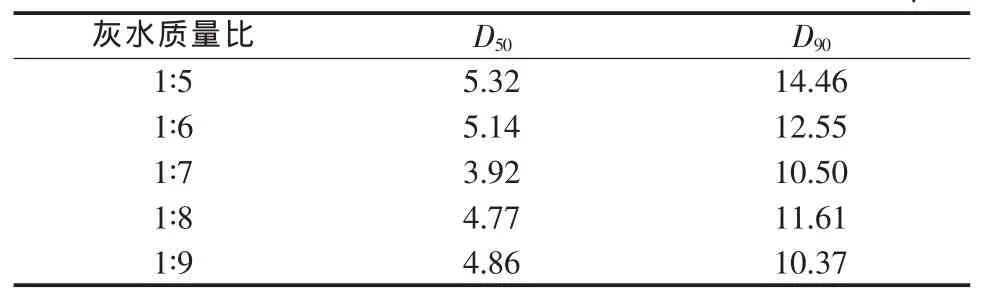

消化时的灰水质量比会影响后续碳化过程中浆液的质量,如Ca(OH)2颗粒大小。在电石渣的煅烧温度为900℃、消化水起始温度为84℃的条件下,考察了不同灰水质量比(1∶5、1∶6、1∶7、1∶8、1∶9)对消化产物粒径的影响,如表2所示。

表2 不同灰水质量比的消化产物粒径分布 μm

由表2可知,当灰水质量比为1∶5、1∶6、1∶7时,消化产物粒径随灰水比减小而增大,且粒径分布变宽。可能是由于在低灰水质量比下消化时,浆液流动性差,水分子向CaO颗粒界面扩散速率慢,新生的Ca(OH)2很难溶解到液相中而包裹在CaO颗粒表面,使消化反应速率减慢。当灰水比为1∶8、1∶9时,消化产物粒径开始变大,可能是由于水量过多导致Ca(OH)2的过饱和度减小,形成颗粒较大。同时,大的灰水比也增加了水的消耗量、设备要求和操作费用。综合考虑,实验选择适宜的消化灰水质量比为1∶7。

2.3 压力对碳化反应速度的影响

电石渣精制后的碳化反应是一个典型的气、液、固多相反应。即固体的Ca(OH)2和气体的CO2首先溶解在水中生成相应的溶液,再反应生成碳酸钙沉淀。所以压力对碳化反应(如反应时间)有很大影响。在煅烧温度为900℃、消化灰水质量比为1∶7、空塔气速为0.093m/s、碳化起始温度为30℃时,考察了CO2体积分数和操作压力对碳化时间的影响,如表3所示。

表3 CO2体积分数与操作压力对碳化时间影响

从表3可知,当常压下CO2的体积分数由10%变为50%时,碳化时间由180 min缩至50 min;而当φ(CO2)=10%、操作压力由常压增至0.4 MPa时,碳化时间也由180 min缩至50 min。这是由于增大体系的压力同时也增加了二氧化碳的分压,加快了CO2在液相中的溶解速率,液相中的浓度得到增大,从而提高了碳化反应速率。由此可知,改变CO2的体积分数和改变操作压力具有相同的效果,且0.4 MPa的压力在工业应用中可行,因此实验选择适宜的碳化压力为0.4MPa。

2.4 气速对碳酸钙比表面积的影响

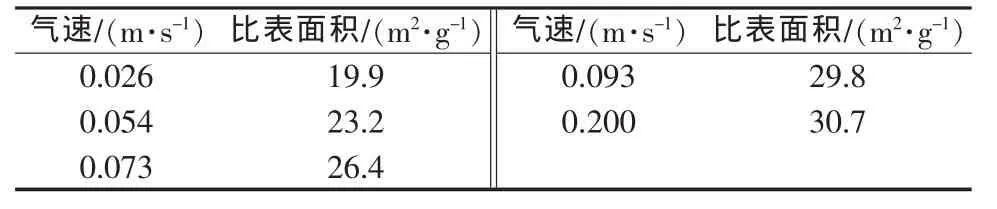

碳化时的气速也影响着CO2的吸收速率和碳酸钙的合成。测量碳酸钙的比表面积可间接反应颗粒大小,比表面积越大则颗粒越小。在煅烧温度为900℃、消化灰水质量比为1∶7、碳化压力为0.4 MPa、碳化起始温度为30℃的条件下,考察了不同气速对碳酸钙比表面积的影响,如表4所示。

表4 不同气速对碳酸钙比表面积的影响

从表4数据可知,碳酸钙的比表面积随气速增大逐渐变大。增加烟道气气速能使碳酸钙产品颗粒变小,这是因为气速提高,加快碳酸钙的成核速率,有利于形成小颗粒碳酸钙[13]。但是气速的大小也决定着模拟烟道气在碳化反应器内的停留时间,气速越大停留时间越短,导致CO2吸收率降低,且气体压缩功耗、工业操作和设备要求亦随之增大。综合考虑,实验选择适宜的气速为0.093 m/s。

2.5 晶型控制剂对碳酸钙形貌的影响

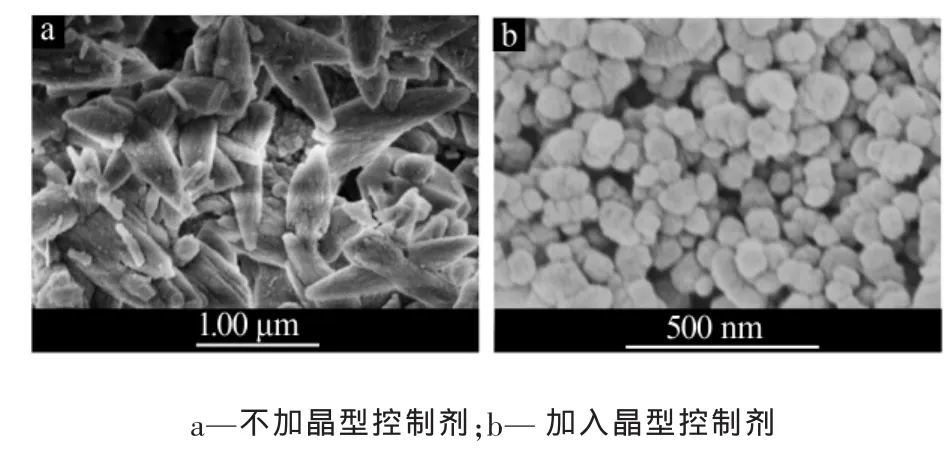

不同的晶型控制剂可产生不同形貌和大小的碳酸钙,其原理也不尽相同。实验中以不加入和加入晶型控制剂(生成CaCO3质量分数的2%)做对比试验,结果如图2所示。

图2 碳酸钙扫描电镜照片

由图2可见,两种碳酸钙颗粒有明显差别。未加入晶型控制剂的产品是长径为1.3 μm、短径为0.3 μm的纺锤形普通轻质碳酸钙,而加入晶型控制剂后产品是粒径为60nm、粒径分布窄的球形纳米碳酸钙。这可能是因为晶型控制剂首先吸附在表面能较高部位,阻碍了碳酸钙颗粒生长,使各晶面的生长速度趋于均匀,从而形成球形纳米碳酸钙[14]。

3 结论

根据电石渣组成和烟道气成分提出了加压碳化的工艺路线,并得到最佳工艺条件为:煅烧温度为900℃、消化灰水质量比为1∶7、碳化压力为0.4 MPa、碳化气速为0.093 m/s、晶型控制剂加入量为2%(以生成的CaCO3质量分数计)。在此条件下,制备得到了粒径为60 nm、粒径分布窄的球形纳米碳酸钙。该工艺不仅解决了电石渣和烟道气的环境问题,同时制得高附加值的纳米碳酸钙,实现了“以废治废”,变“废”为资源的目标。

[1]王慧青,童继红,沈立平.电石渣的资源化利用途径[J].化工生产与技术,2007,14(1):47-51.

[2]闫琨,周康根.电石渣综合利用研究进展[J].环境科学导刊,2008,27(B06):103-106.

[3]邴涓林.2011年中国PVC产业状况分析[J].聚氯乙烯,2012,40(5):1-8,36.

[4]高俊,王素娥,林明丽.电石渣循环利用途径[J].内蒙古工业大学学报:自然科学版,2011,30(3):255-257.

[5]吴铭生,滕海波.电石渣代替石灰石生产水泥熟料的技术经济分析[J].水泥技术,2011(4):40-41.

[6]冯志刚.半干电石渣制免烧砖工艺的改进[J].科技资讯,2011(34):75-76.

[7]裴重华,马国清,李兆乾.电石渣的综合利用进展[J].西南科技大学学报,2005,20(2):50-52.

[8]于尚武.气相色谱法测定炼油化工厂中烟道气的组成[J].当代化工,2001,30(4):240-241,245.

[9]高学杰,林一骅,赵宗慈.CO2增加引起的温室效应对我国沿海台风影响的数值模拟试验[J].热带海洋学报,2003,22(4):77-83.

[10]姚强,张洪,哈斯,等.新型干法水泥厂复杂煤种燃烧特性的评价研究[J].建材技术与应用,2009(12):3-5.

[11]田伟军,赖乃斌.从电石渣中回收氧化钙的工艺研究与生产实践[J].无机盐工业,2010,42(8):36-38.

[12]林倩,王晓芳,曹建新.电石渣制备纳米碳酸钙的初步研究[J].贵州化工,2006,31(3):5-7.

[13]卢忠远,康明,姜彩荣,等.利用电石渣制备多种晶形碳酸钙的研究[J].环境科学,2006,27(4):775-778.

[14]王勇,赵风云,胡永琪,等.晶型控制剂对沉淀碳酸钙晶型、形态的影响[J].无机盐工业,2006,38(3):5-8.

联系方式:liurj2002@163.com

Preparation of calcium carbonate from calcium carbide residue and flue gas

Liu Runjing,Li Rui,Hu Yongqi,Zhao Hua,Zhao Fengyun,Hu Qingfu

(School of Chemical and Pharmaceutical Engineering,Hebei University of Science and Technology,Shijiazhuang 050018,China)

According to the components of calcium carbide residue and the composition of flue gas,a process route of pressurized carbonization was proposed.Utilization of calcium carbide residue and the technology of carbon dioxide capture and storage from flue gas were integrated in the process.The environmental problems from calcium carbide residue and flue gas were solved,and the high-value added nano-sized calcium carbonate was produced.The parameters of this process were investigated.The optimum technical conditions were as follows:calcination temperature was 900℃,lime-water mass ratio was 1∶7,carbonation pressure was 0.4 MPa,and gas velocity of flue gas was 0.093 m/s.Under these conditions,adding crystallization controlling agent,a spherical nano-sized calcium carbonate with narrow diameter distribution was prepared and the particle size was 60 nm.

calcium carbide residue;flue gas;calcium carbonate

TQ132.32

A

1006-4990(2013)02-0050-03

2012-08-18

刘润静(1963—),男,教授,博士,主要从事超微细颗粒制备与形貌控制研究,已公开发表论文60余篇。