空气横掠平翅片管的换热与流动数值研究

2013-04-05何泽明阴继翔陈富强

何泽明,阴继翔,陈富强

(太原理工大学电气与动力工程学院,山西太原030024)

0 引言

随着科技及工业技术的迅猛发展以及能源的日益紧缺,对各领域中广泛应用的换热设备传热强化技术的研究也就越来越迫切。在众多的强化换热技术中,通过扩展换热面来增强换热器对流换热系数较低一侧的换热,是最为常见的简单易行的方法。采用扩展换热面的各种类型的翅片管换热器,在动力、能源、冶金、化工、空调与制冷等领域得到了广泛的应用,而且翅片管是各种管式换热面强化换热方法中最常用的方法[1-2]。翅片管换热器的翅片有矩形、圆形、波纹、条缝等多种形式,其中平直翅片因其便于加工制造,装配简单,使用过程中不易发生形变而被广泛应用于空调、制冷、通风和汽车等换热设备中,其换热器板芯的结构如图1所示。

图1 单排管翅式换热器板芯结构

国内外学者从试验和数值模拟两个方面,对平直翅片管通道内流体的流动与换热特性进行了广泛的研究。1973年,文献[3]对管径为13.3 mm,管排间距为27.5 mm和管列间距为31.8 mm的16种不同结构的平直翅片管换热器进行了试验研究,试验结果表明:翅片间距对换热系数有显著的影响,而管排数对空气压降的影响甚小。文献[4]对翅片通道间的流动进行了三维数值模拟,发现只要翅片间距足够小,管子后的漩涡将被翅片的“壁面效应”所抑制,此时整个流场将处于层流状态。文献[5]利用试验及数值方法,对翅片通道间的流动及换热进行研究,揭示了翅片间距对传热及流阻的影响。文献[6]研究了3种翅片间距和3种管排的9个平直翅片管换热器的换热和阻力特性,发现片间距对传热的影响依赖于临界雷诺数,对于层流,翅片间距增加,换热下降,阻力减小,同时,提供了其试验雷诺数(Re)范围内的换热系数和阻力系数的关联式。文献[7]用三维适体坐标网格生成技术对翅片管散热器流体在低速下流动和换热进行了数值模拟,得到了流速与换热系数的关系,并首次利用场协同原理进行了分析。文献[8]对图1所示的单排平直翅片管换热器通道内的流动与换热进行了数值模拟,综合考虑了流体及肋片的热导率、翅片厚度、翅片间距和Re的影响,采用耦合求解的方法给出了肋片表面(尤其是管后尾迹区)局部的换热特征。结果表明:在管前缘部分的肋片区,对流换热努塞尔特(Nu)数较大,而在管后尾迹区的对流换热Nu数较小,管尾部的尾迹区换热恶化,甚至会引起“逆向传热”。

综上所述,前人对平直翅片管式换热器的研究多数集中于管排数、翅片间距、管子排列方式、翅片厚度等几何参数对换热及流动阻力的影响分析,而且试验以及多数的数值研究局限于翅片为等温条件的情况,未考虑翅片效率。有关翅管相对于翅片入口端位置的变化对换热及流阻影响的分析鲜有报道。

本文将对图1所示单排平直翅片换热器通道内的流动与换热进行数值研究,探讨改变管子相对于翅片前缘的位置以及入口质量流量(流动参数Re)对翅片表面的对流换热、实际换热量、翅片效率以及流动阻力的影响,通过流场和温度场的直观显现揭示其内部机理,以翅片效率为目标函数,得出最优的翅片结构,为平直翅片管的设计提供参考依据。

1 物理模型

图1a为单排管翅式换热器板芯结构,图1b为一个对称单元模型。其结构参数为:肋片长度L=30 mm,宽度B=20 mm,翅片厚度δ=0.2 mm,管的直径d=10 mm,翅片间距H=2 mm。翅片的材质为铝,管的材质为铜。考虑到翅片几何形状以及流动与换热的对称特性,选择其中一个单元为研究对象,即选择翅片厚度的一半和翅片间距的一半空间作为计算区域。为了保证计算的稳定性及物理模型的可靠性,将进口区延长至2倍管径的长度,出口区延长至7倍管径的长度,以保证出口边界没有回流,满足出口边界条件为局部单向化条件的要求。管子与翅片前缘的位置l/d为0.75、1.00、1.25、1.50、1.75、2.00(l/d=1.50时管子位于翅片中心)。

为了便于分析,作以下简化假设:①流体为不可压缩的常物性空气;②翅片通道中的流动为稳态、层流流动;③不考虑黏性耗散和体积力;④不考虑自然对流和辐射换热的影响。流动与换热满足的控制方程如下:

(Ⅰ)连续性方程

(Ⅱ)动量方程

(Ⅲ)能量方程

2 边界条件

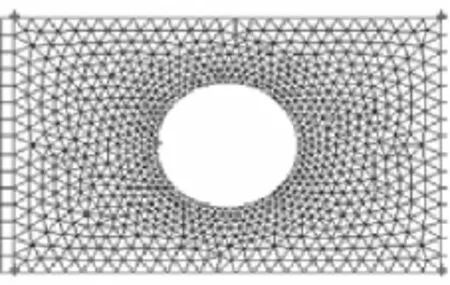

图2 部分网格结构

进口空气的速度以及温度给定(293 K),管壁温度恒定(373 K);忽略翅片管和翅片的接触热阻,与空气接触的翅片表面温度由翅片导热及其与空气对流换热耦合求得;翅片边缘及其厚度的中剖面采用绝热条件;出口采用局部单向化条件,其余边界取为对称性边界条件。压力与速度的耦合计算采用标准的SIMPLE算法,对流项的离散均采用一阶迎风格式。为了保证计算精度,管子周围及流体近翅片区域进行网格加密,翅片区域网格如图2所示。方程收敛条件为:连续性方程,1×10-5;动量方程,1×10-6;能量方程,1×10-6,同时流体进出口总体质量流率平衡指标达1×10-11kg/s。

计算所用参数定义如下:

式中,ρ为空气的密度,kg/m3;Um为x方向上(入口空气的速度方向)的最大速度,m/s;△p为进出口的压降,Pa;h为平均表面换热系数,W/(K·m2);λ为导热系数,W/(K·m);μ为动力黏度,Pa·s;L为翅片的纵向长度。定性温度为进出口平均温度。

3 模型的验证

表1 本文模拟结果与文献中试验结果的对比

为了验证本文计算方法的可靠性,应用本文算法对3排管的翅管模型进行模拟计算,将计算结果与文献[6]在平直翅片管换热器传热与阻力特性的试验结果进行对比。模拟所得结果与文献中所给试验数据对比情况如表1所示。由表1可以看出:模拟值与试验数据基本吻合,对各点进行相对误差计算,发现均未超过6%,充分说明本文计算方法的可靠性和有效性。

4 计算结果与分析

4.1 翅片表面温度场和局部努赛尔特数的分布

图3是Re为1 835时翅片表面的温度分布图。由图3可以看出:基管迎风侧温度梯度大,温度场等值线分布稠密,温度变化显著,由于存在入口效应,随着管位置的后移,换热较强烈;在基管背风侧,温度梯度较小,此时流体与翅片壁面温差较小,换热趋于平缓。在管后背风侧的区域内,翅片的温度较其他位置的温度高,这说明在管子的背面存在气体滞留区抑制了翅片的放热。由于气体滞留区即尾流区内的速度很小,并且尾流中存在稳定的漩涡,部分空气无法被主流带走,换热效果较差,此处的肋片壁面不能被空气有效地冷却,使得管子后面的翅片面积不能得到有效的利用,故而管子的传热主要发生在管子的迎风面。随着l/d的比值的增大,翅管背风侧的高温区域逐渐减小,即管后的尾流区面积在逐渐减小,Nu数增大,有利于换热。

图3 翅片壁面上的温度分布云图(单位:K)

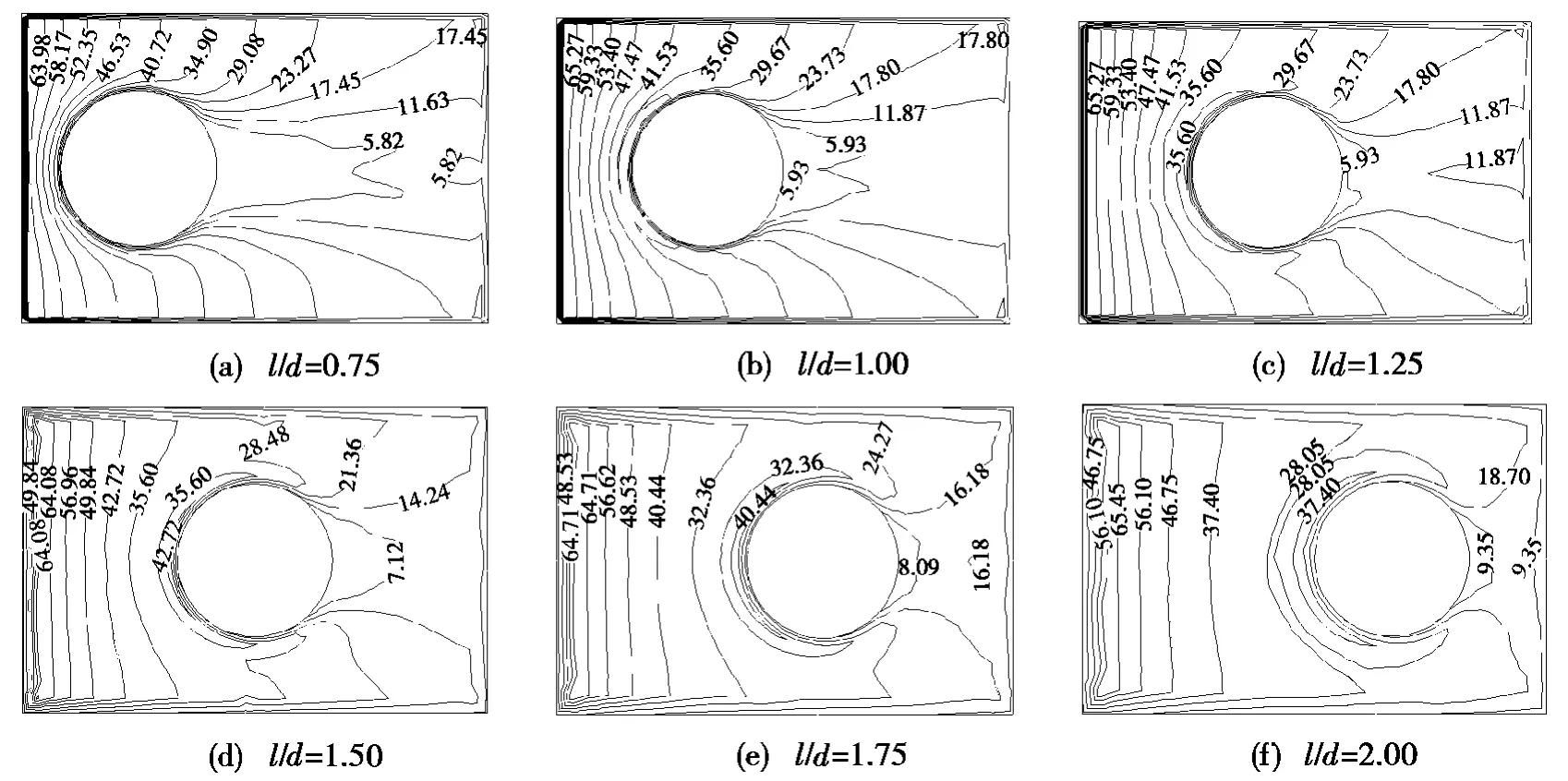

Re为1 835时,翅片表面局部Nu数分布见图4。由图4可见:翅片前缘部分的努塞尔特数最大,向下游逐渐减小。由于流动边界层的逐渐增厚,导致管前迎风侧的空气流速降低,使得Nu数逐渐减小。在管子的背风侧由于尾流区存在,此处的Nu数最小,换热较弱。同图3显示的温度分布相对应,尾流区内的温度梯度小,换热较弱,但随着l/d的比值的增大,尾流区的面积减小,Nu数有所增大,换热进一步增强。

图4 翅片壁面上的局部Nu数分布图

4.2 流动阻力和换热特性的比较

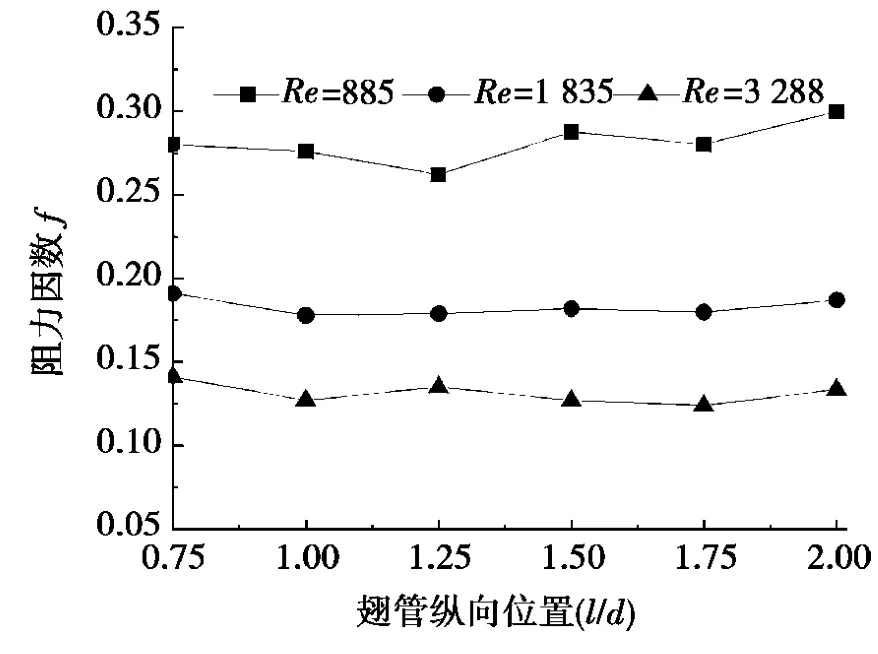

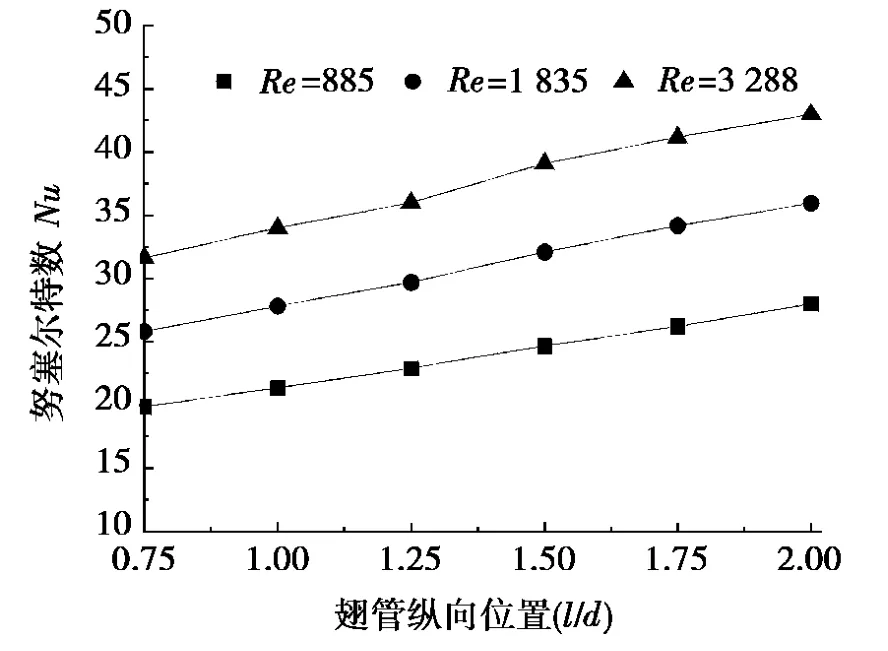

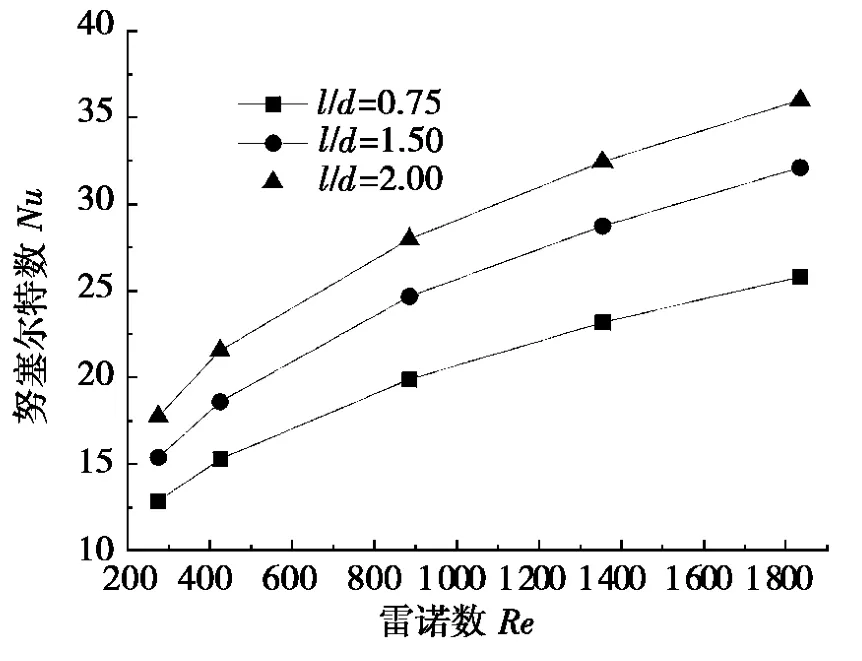

经模拟得到的阻力因数f和Nu数的结果见图5和图6。从图5和图6分析可知:随着管的位置远离空气进口翅片端部,f变化不大,Nu数逐渐增大,且随着Re的增大,阻力因数f减小,而Nu数增大。

图5 管纵向位置对阻力因数f的影响

图6 管纵向位置对Nu数的影响

图7和图8分别给出了阻力因数f以及Nu数随Re数和管相对位置的变化关系。由图7和图8的数据分析得知:在同一Re数下,l/d=2.00的翅片结构与l/d=0.75和l/d=1.50两种翅片结构相比,其阻力因数最大增幅为14.82%和7.23%,当Re达到一定数值时,阻力因数f变化不大;Nu数最大提高为29.10%和13.78%,最小提高为27.40%和10.78%,平均提高为28.48%和12.21%。

经比较可知:相同Re下,随着管子远离翅片端部,阻力因数f和Nu数逐渐增大,换热效果增强;在高Re时变化减缓。

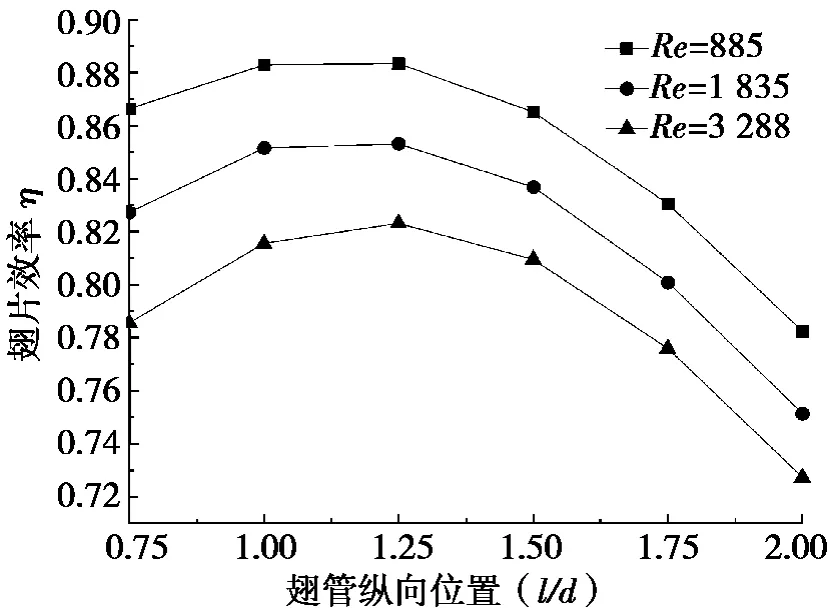

4.3 翅片效率的比较

翅片效率是评价翅片换热效果的重要参数,也是判断换热设备几何形状及尺寸设计是否合理的标准之一,其定义为:实际散热量与假设整个翅片表面处于翅片根部温度下的散热量的比值[9]。显然,翅片效率越高,散热效果越好,几何形状及尺寸就设计得越合理。

图7 阻力因数f的对比

图8 Nu数的对比

图9给出了6种翅片结构的翅片效率随Re变化的关系,由图9可知:随着Re的增大,翅片效率总体有所下降。这是由于管在远离翅片端部的位置其尾流区面积小,Nu数值较大,但翅片前缘部分太长,翅片温度分布随管位置的变化而发生变化,使其前缘部分的翅片不能被有效的利用,其翅片效率有所下降,即并非Nu数大的翅片结构,其效率一定高。在本文所选取的6种管翅片结构,l/d=1.25结构的管翅片效率最高,即在同等耗材下,其换热效果最好。另外,翅片效率的高低与Re的大小密切相关,随着Re的增大,翅片效率减小。

图9 翅片效率随管纵向位置的变化规律

5 结论

本文应用Fluent流体计算软件,对空气横掠翅片管的流动与换热特性进行了三维数值模拟,并分析了入口流速以及管离翅片入口段的不同位置(l/d)对流动与换热的影响,得出如下结论:

(1)同一雷诺数下,l/d=2.00的翅片结构与l/d=0.75和l/d=1.50两种翅片结构相比,Nu数平均提高分别为28.48%和12.21%,即随着管远离翅片入口端部,尾流区的面积减小,换热系数增大。不同管翅片结构的Nu数随着雷诺数的增加而增大。

(2)6种不同形式的翅片管结构中,l/d=1.25的管翅式结构翅片效率最高,换热效果最好;翅片的效率还与Re密切相关,随Re的增大,翅片效率减小。可见,对于管翅式结构而言,换热系数Nu值最大的结构(l/d=2.00),其实际的换热效果不一定最佳。

(3)阻力因数f随Re的增大而减小,除了l/d=2.00外,f对管位置的变化不敏感,f的最大值均在l/d=2.00产生,与l/d=0.75和l/d=1.50两种结构相比,阻力因数最大增幅为14.82%和7.23%。

[1] 陆璐.换热器的研究现状及发展[J].产业与科技论坛,2011,10(2):49-50.

[2] 李安军,邢桂菊,周丽雯.换热器强化传热技术的研究进展[J].冶金能源,2008,27(1):50-54.

[3] Rich D G.The Effect of the Number of Tube Rows on Heat Transfer Performance of Smooth Plate Fin-and-tube Heat Exchangers[J].ASHRAE,1973,81:307-317.

[4] Torikoshi K X,Nakazawa Y.Flow and Heat Transfer Performance of a Plate-fin and Tube Heat Exchanger,First Report: Effect of Fin Pitch[C]//Proceedings of the Tenth International Heat Transfer Conference.1994:411-416.

[5] Ricardo RM,Sen M,Yang K T,eta1.Effectof Fin Spacing on Convection in a Plate Fin and Tube Heat Exchanger[J].Int JHeatMass Transfer,2000,43(1):39-51.

[6] 康海军,李妩,李慧珍,等.平直翅片管换热器传热与阻力特性的实验研究[J].西安交通大学学报,1994,28(1): 91-98.

[7] 宋富强,屈治国,何雅玲.低速下空气横掠翅片管换热规律的数值研究[J].西安交通大学学报,2002,36(9):899-902.

[8] Fiebig M,Grosse-Gorgemann A.Congugate Heat Transfer of a Finned Tube Part A:Heat Transfer Behavior and Occurrence of Heat Transfer Reversal[J].Numerical Heat Transfer:Part A,1995,28:133-146.

[9] 杨世铭,陶文铨.传热学[M].3版.北京:高等教育出版社,1998.