用南岐铁尾矿制备加气混凝土*

2013-04-03李德忠郑永超

李德忠 倪 文 郑永超 陈 伟

(1.北京科技大学土木与环境工程学院;2.固废资源化利用与节能建材国家重点实验室)

随着国民经济的快速发展,矿山尾矿已成为我国目前产出量最大、堆存量最多的固体废弃物[1]。截止到2011年底,我国尾矿堆存量为120亿t,而尾矿的综合利用率仅为17%。仅2011年,我国就产生尾矿15.81亿t,其中铁尾矿8.06亿t[2]。大量尾矿的堆存带来了资源、环境、安全和土地等诸多方面的问题,引起了人们对尾矿综合利用的高度重视。目前我国尾矿的综合利用主要集中在以下几个方面:从尾矿中回收有价元素、用尾矿充填矿山采空区、用尾矿制作建筑材料或微晶玻璃及将尾矿用作土壤改良剂等[3-5]。

加气混凝土是以钙质材料和硅质材料为基本组分,利用化学发气方式形成气孔结构,通过蒸压养护方式获得最终强度的一种新型墙体建筑材料,具有质量轻、保温性能好、可加工性强等优点[6]。本研究以山西灵丘县南岐铁矿尾矿为硅质材料制备加气混凝土,着重通过正交试验对尾矿加气混凝土制品的配方进行了优化,并借助XRD、SEM等测试方法对尾矿加气混凝土制品的矿物组成和微观结构进行了分析。

1 试验材料

1.1 原 料

(1)铁尾矿。由山西灵丘县石家田乡南岐铁矿选矿厂提供,粒度较粗,+0.08 mm占90.4%,密度为2.67 kg/m3,其主要化学成分见表1,XRD分析结果见图1。由表1可知,尾矿中 SiO2含量高达72.61%,属于高硅型尾矿。由图1可知,尾矿中主要矿物为石英、斜长石、绿泥石、铁阳起石和磁铁矿。

表1 铁尾矿和脱硫石膏的主要化学成分

图1 铁尾矿XRD图谱

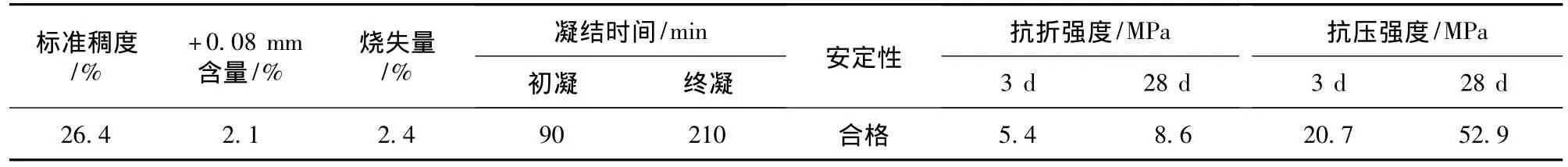

(2)水泥。采用灵丘县豪洋水泥有限公司生产的42.5普通硅酸盐水泥,其物理性能见表2。

表2 水泥物理性能

(3)石灰。采用北京金隅加气混凝土有限责任公司生产所用石灰,其消解时间为15 min,消解温度为65℃,有效CaO含量>60%,0.08 mm方孔筛筛余量为12%~15%。

(4)脱硫石膏。取自北京石景山热电厂,其0.08 mm方孔筛筛余量为16%,主要化学成分见表1。

1.2 发气剂

采用哈尔滨东轻金属粉业有限责任公司生产的FQ-80B型亲水性铝粉作为发气剂,其活性Al含量≥90%,0.08 mm方孔筛筛余量≤3.0%,发气率≥80%,发气时间≤20 min,亲水性≤20 s。

2 试验方法

2.1 加气混凝土制备

试验目标是制备符合《GB/T11968—2006 蒸压加气混凝土砌块》中A3.5、B06级加气混凝土砌块合格品要求的加气混凝土试块,即试块抗压强度≥3.5 MPa,干密度≤625 kg/m3。具体制备方法如下:

(1)将铁尾矿在CS101-3E型鼓风干燥箱中烘干,然后称取5 kg在WL-1型微粒球磨机中干式粉磨30 min,使其细度达到-0.08 mm占91.6%。

(2)根据正交试验方案,将磨好的尾矿与水泥、石灰、脱硫石膏按一定配比(各原料的用量均按其在4种原料总量中的质量分数计)人工搅拌混匀,然后按一定水料比(水与4种原料之和的质量比)加入55℃的温水搅拌90 s,再按一定配比(按铝粉与4种原料之和的质量比计)加入铝粉继续搅拌40 s。

(3)将搅拌好的料浆迅速浇入100 mm×100 mm×100 mm的模具中,放在温度为70℃的YH-40B型恒温养护箱中静停养护3 h,使料浆硬化成型。

(4)拆模,将硬化后的坯体放入ZCF-40型高压釜中,在压力为1.35 MPa、温度为180~200℃、恒温时间为8 h的条件下进行蒸压养护。蒸压完成后放入鼓风干燥箱中烘干,即得成品。

2.2 制品测试

(1)干密度测试。取制品一组3块,逐块量取长、宽、高3个方向的轴线尺寸(精确至1 mm),计算制品的体积;将制品放入鼓风干燥箱内,在60±5℃和80±5℃下各保温24 h,再在105±5℃下保温至恒质量。然后按下式计算制品的干密度r0并取平均值:

式中,m0为烘干后制品的质量,V为制品体积。

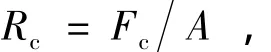

(2)抗压强度测试。取制品一组3块,按照《GB/T l l971—1997 加气混凝土力学性能试验方法》,在YES-300型数显液压压力试验机上测出制品破坏时的荷载Fc,然后按下式计算制品的抗压强度Rc并取平均值:

式中,A为制品受压部分的面积。

(3)X射线衍射分析。用D/Max-RC型粉晶X射线衍射仪分析制品的物相组成。扫描速度为4°/min,扫描范围为5°~75°,步长为0.02°,Cu靶。

(4)扫描电镜(SEM)分析。用带有能谱仪(EDS)的SUPRATM55型扫描电子显微镜观察制品的水化产物形貌,用能谱仪分析水化产物的元素分布。

3 试验结果与讨论

3.1 制品配方正交试验

3.1.1 试验因素水平安排

根据前期探索性试验,确定水泥用量A、石灰用量B、脱硫石膏用量C、铝粉用量D、水料比E这5个因素均取4个水平(尾矿用量为100%-水泥用量-石灰用量-脱硫石膏用量),各水平具体取值如表3所示。

表3 正交试验因素水平安排

3.1.2 试验结果与极差分析

根据因素水平安排,按正交表L16(45)进行正交试验,试验结果如表4所示。

由表4可直观地看出,除Z1号试验所得制品的干密度超标外,其余试验所得制品的抗压强度和干密度均符合要求,但其中Z13号试验所得制品的抗压强度最高,达4.66 MPa。因此,仅从表4来看,合适的因素组合应为A4B1C4D2E3。

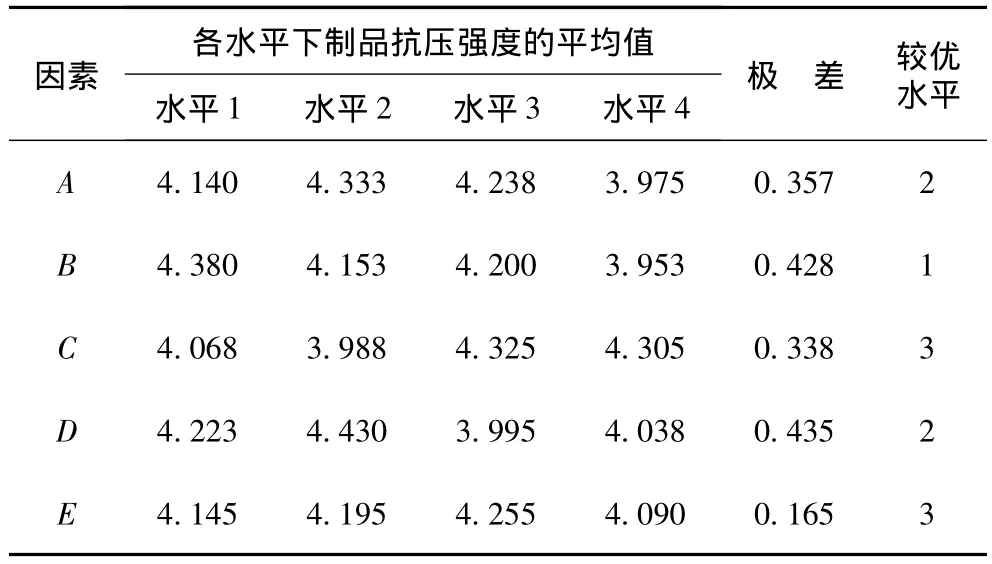

对表4中制品的抗压强度数据进行极差分析,结果见表5。

表5 正交试验极差分析结果 MPa

由表5可以看出:对于制品的抗压强度而言,铝粉掺量引起的极差最大,为0.435,表明该因素对制品抗压强度的影响最为显著;石灰用量和水泥用量引起的极差分别为0.428和0.357,影响次之;水料比引起的极差最小,为0.165,影响最弱。

众所周知,铝粉是加气混凝土的发泡剂。在加气混凝土生产过程中,铝粉通过发生化学反应产生气体(H2),并在料浆中形成大小均匀的气泡,使加气混凝土具有多孔结构。加气混凝土的强度不仅取决于其基体材料的强度,也取决于其孔结构[7-8]。铝粉掺量的多少直接影响到加气混凝土制品内部的孔结构,这可能是铝粉掺量对制品抗压强度的影响最为显著的原因所在。

要使铝粉在加气混凝土料浆中发生化学反应,料浆需具备一定的碱度。在水泥的水化过程和石灰的消解过程中会产生Ca(OH)2,为料浆的碱度提供了保证,这可能是水泥用量和水泥用量对加气混凝土制品强度的影响仅次于铝粉掺量的原因所在。

此外,表5表明,因素的优化组合应为A2B1C3D2E3。该组合与对表4结果进行直观分析所得结论不一致,而且在正交试验时未出现,因此有必要进行验证试验。

3.1.3 优化配方验证试验

对A4B1C4D2E3和A2B1C3D2E3这两个因素组合进行验证试验,结果见表6。

从表6可以看出,采用配方SR所得制品具有更高的强度和更低的干密度,且尾矿消耗量较大。因此,确定用南岐铁尾矿制备尾矿加气混凝土的优化配方为SR,即铁尾矿质量分数为61%、水泥质量分数为10%、石灰质量分数为23%、石膏质量分数为6%、铝粉与4种原料的质量比为0.55‰、水料比为0.57%。

表6 验证试验结果

3.2 制品XRD分析

图2给出了采用配方SR所得制品的XRD分析结果。由图2可知:加气混凝土制品中的主要水化产物为托贝莫来石晶体和CSH凝胶,此外还有一定数量的石英、铁阳起石、斜长石、绿泥石和石膏。其中,石膏、斜长石和石英等作为骨料存在,对制品强度的发展能够起到积极的作用。通过与图1对比可以看出,代表石英的特征峰的峰强度明显降低,铁阳起石、斜长石、绿泥石等矿物成分的衍射峰的峰强度也有不同程度的降低,磁铁矿的衍射峰则在图2中没有出现。坯体在蒸压养护过程中,铁尾矿中的SiO2和Al2O3在碱性条件下不断溶出,并与水泥水化和石灰消解产生的Ca(OH)2发生反应,生成碱度高的水化硅酸钙凝胶。随着体系中温度和压力的升高和养护时间的延长,SiO2和Al2O3的溶出量增加,体系中的钙硅比减小,碱度高的水化硅酸钙会逐渐向碱度低的水化硅酸钙转化,并进一步转化成结晶程度高的托贝莫来石晶体。

图2 制品XRD图谱

从图2还可发现,没有在制品中检测到水石榴子石的衍射峰。柯昌君等人[9]指出,在蒸压的硅酸盐制品中,水石榴子石并不是在所有条件下都能够稳定存在的。Klimesch等人[10]则通过对 CaOAl2O3-SiO2-H2O体系的研究指出,在蒸压养护条件下,随着SiO2溶出量的增加,料浆中的高碱性环境被破坏,水石榴子石会转化成新的物相如Al代托贝莫来石,并提出了水石榴子石转化成托贝莫来石的证据。

3.3 制品SEM分析

图3是采用配方SR所得制品的SEM照片。从图中可以看出,在制品断面上,叶片状和针状托贝莫来石与结晶度较差的C-S-H(B)胶结在一起,以托贝莫来石晶体为主,其长度在1~2μm之间。结合表7给出的能谱分析结果可知,制品中所形成的托贝莫来石晶体中的部分Si原子被Al或Mg原子所取代,这证实了在制品的XRD图谱中未发现水石榴子石的原因是水石榴子石发生转化形成了新的物相Al代托贝莫来石。制品中所形成的托贝莫来石晶体和CSH凝胶相互交错,形成了网状结构,这种结构能够改善制品的孔结构,使制品抵抗外界荷载的能力增强,对提高制品的强度起到了积极的作用。

图3 制品SEM照片

表7 图3(a)中A点的能谱分析结果 %

4 结论

(1)在以南岐铁尾矿为硅质材料制备加气混凝土时,铝粉掺量的多少是影响制品强度的关键因素,石灰和水泥的掺量影响次之,水料比的影响最弱。

(2)按照铁尾矿质量分数为61%、水泥质量分数为10%、石灰质量分数为23%、石膏质量分数为6%、铝粉与4种原料的质量比为0.55‰、水料比为0.57%的优化配方,可利用南岐铁尾矿制备出抗压强度为4.83 MPa、干密度为596 kg/m3的加气混凝土制品。

(3)XRD和SEM分析结果表明,制品中的主要水化产物为托贝莫来石和CSH凝胶,没有水石榴子石生成。托贝莫来石和CSH凝胶对制品强度的发展起到了积极作用。

[1] 孟跃辉,倪 文,张玉燕.我国尾矿综合利用发展现状及前景[J].中国矿山工程,2010,39(5):4-9.

[2] 中国资源综合利用协会.2010—2011年度大宗工业固体废弃物综合利用发展报告[M].北京:中国轻工业出版社,2012.

[3] 王淑红,董凤芝,孙永峰.四川某硫铁矿尾矿再选试验研究[J].金属矿山,2009(8):163-166.

[4] 李德忠,倪 文,郑永超,等.钙质材料对铁尾矿加气混凝土砌块性能的影响[J].金属矿山,2011(5):161-164.

[5] 郑永超.密云铁尾矿制备高强结构材料研究[D].北京:北京科技大学,2010.

[6] 张继能,顾同曾.加气混凝土生产工艺[M].武汉:武汉工业大学出版社,1994.

[7] Jambor J.Pore structure and strength development of cementcomposites[J].Cem Concr Res,1990,20(6):948-954.

[8] Tang Luping.A study on the quantitative relationship between strength and pore size distribution of porous materials[J].Cem Concr Res,1986,16(4):87-96.

[9] 柯昌君,刘秀伟.蒸压条件下水榴石向水化硅酸钙转化推论[J].贵阳学院学报,2006,1(4):1-4.

[10] Klimesch D S,Ray A.Effectsof quartz contenton the natureof Al substitute 11angstrom tobermorite in hydrothermally treated CaOAl2O3-SiO2-H2O systems[J].Advance Cement Research,1999,11(4):179-187.