某低品位钒钛磁铁矿石选矿试验*

2013-08-25王伟之李明彦韩东芸

王伟之 李明彦 韩东芸

(1.河北联合大学矿业工程学院;2.河北省矿业开发与安全技术实验室;3.河北钢铁集团矿业有限公司;4.河北联合大学化学工程学院)

钒钛磁铁矿石是一种重要的矿产资源,是炼铁、提钒、生产重要的战略金属钛和制造钛白粉的原料。目前,高品位的钒钛磁铁矿石经过长期开采已日趋减少,为了缓解我国矿产资源供应紧张的局势,满足市场对铁、钛矿产品日益增长的需求,人们不得不把目光转向低品位钒钛磁铁矿石的开发利用。

本研究针对某地低品位钒钛磁铁矿石进行了综合回收铁和钛的选矿试验,取得了良好的技术指标,为该矿产资源的开发利用提供了技术依据。

1 矿石性质

试验矿石中金属矿物主要为磁铁矿、赤铁矿、褐铁矿、钛铁矿及钛磁铁矿;脉石矿物以石英、绿泥石和斜长石为主,此外还有黑云母、绢云母、角闪石、方解石等。

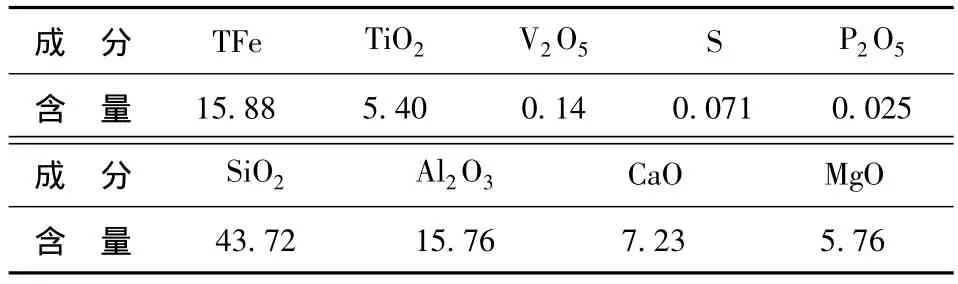

原矿化学多元素分析结果和铁物相分析结果见表1、表 2。

表1 原矿化学多元素分析结果 %

表1表明:原矿铁品位仅15.88%,可综合回收的TiO2含量为5.40%,属低品位钒钛磁铁矿石;矿石中有害杂质硫、磷含量较低,这对精矿产品质量有利。

表2 原矿铁物相分析结果 %

由表2可知,矿石中铁元素主要赋存于强磁性铁矿物中,但也有相当一部分铁赋存于弱磁性矿物和非磁性矿物中,这对采用弱磁选法回收铁精矿的回收率会产生不利影响。

2 试验原则流程

首先通过弱磁选方法回收矿石中的铁;为简化流程,降低成本,再通过重选方法综合回收选铁尾矿中的钛。根据矿石中铁矿物与脉石矿物结合紧密的特点及矿石中铁矿物的嵌布特征,采用图1所示的阶段磨矿、阶段选别原则流程。

图1 试验原则流程

3 铁的弱磁选试验

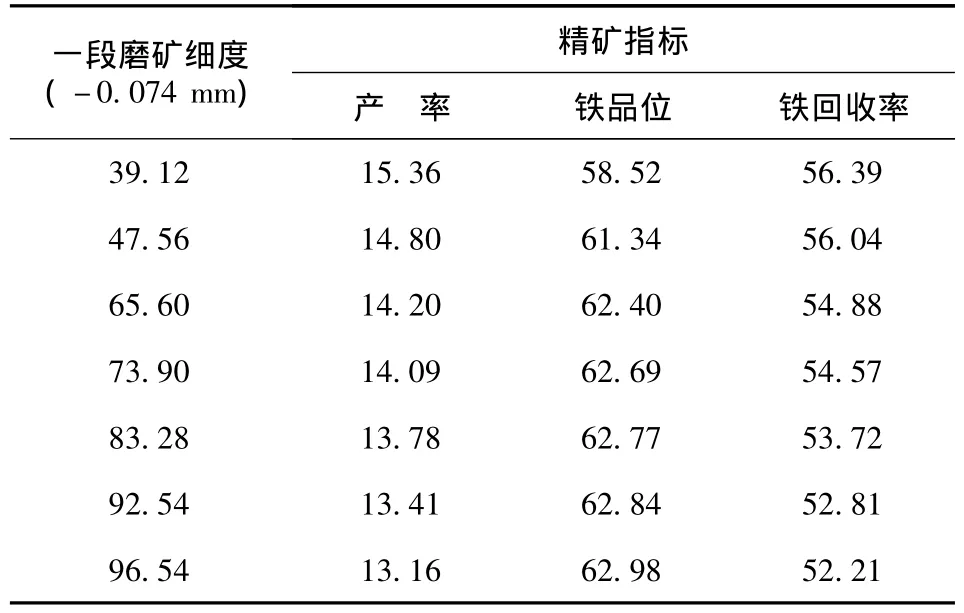

3.1 一段磨矿细度试验

将原矿磨至不同细度,在79.58 kA/m磁场强度下用磁选管进行1次选别,试验结果见表3。

表3 一段磨矿细度试验结果 %

由表3可知,随着一段磨矿细度的提高,一段铁精矿的品位有所上升但变化不大,回收率则不断下降。为保证一段弱磁选有较高的铁回收率,并考虑到用重选方法回收选铁尾矿中的钛时物料粒度不宜太细,因此确定一段磨矿细度为 -0.074 mm占55%。

3.2 一段弱磁选试验

将原矿磨至 -0.074 mm占55%,采用磁 -(GX)167型鼓式磁选机(圆鼓尺寸 327 mm×180 mm),在磁场强度为95.49 kA/m条件下进行一段弱磁选,所得一段铁精矿产率为15.07%、铁品位为59.54%、铁回收率为56.51%(见表4)。

表4 一段弱磁选试验结果 %

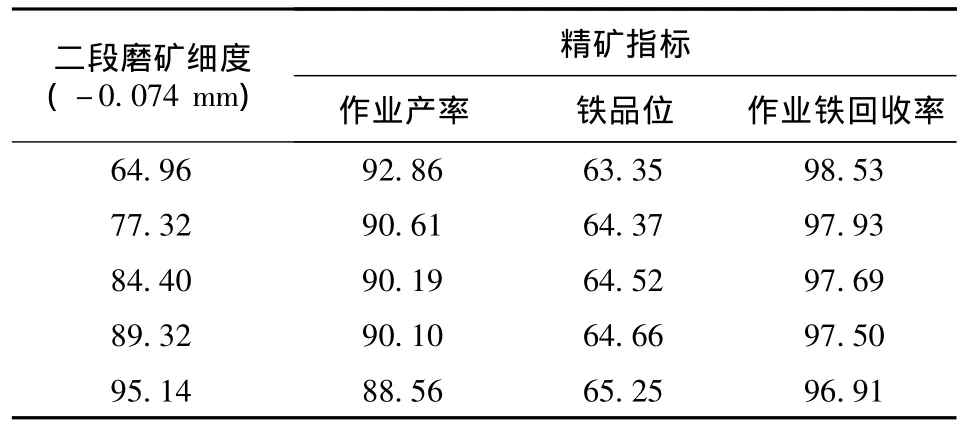

3.3 二段磨矿细度试验

将一段铁精矿磨至不同细度,在79.58 kA/m磁场强度下用磁选管进行1次选别,试验结果见表5。

表5 二段磨矿细度试验结果 %

由表4可知,随着二段磨矿细度的提高,二段铁精矿品位有所上升,回收率略有下降。综合考虑铁精矿指标和磨矿成本,将二段磨矿细度定为-0.074 mm占80%。

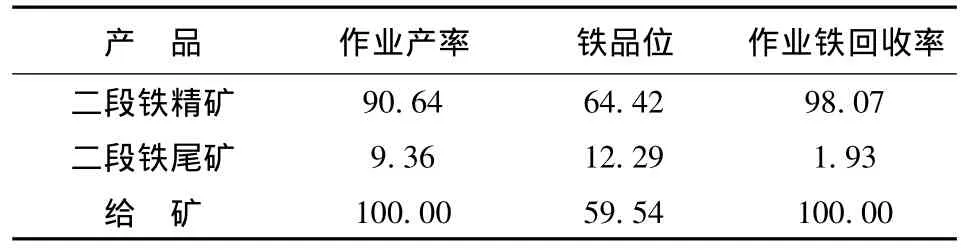

3.4 二段弱磁选试验

将一段铁精矿磨至-0.074 mm占80%,采用磁-(GX)167型鼓式磁选机,在磁场强度均为79.58 kA/m条件下进行二段1粗1精弱磁选,所得二段铁精矿作业产率为90.64%、铁品位为64.42%、作业铁回收率为98.07%(见表6)。

表6 二段弱磁选试验结果 %

3.5 选铁试验综合结果

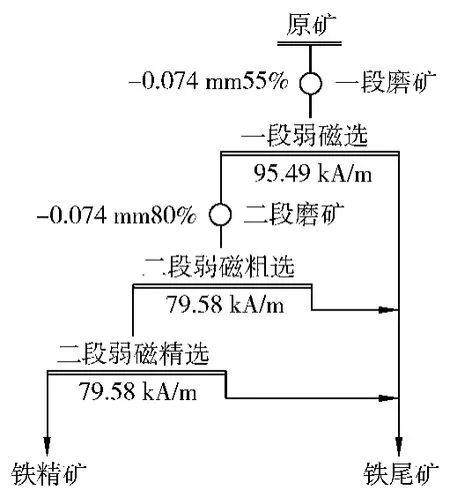

综合以上试验结果,最终形成的选铁流程如图2所示,所获铁精矿产率为 13.66%、铁品位为64.42%、铁回收率为55.42%(见表7),且硫和磷的含量很低,分别仅为0.065%和0.022%。

图2 选铁试验流程

表7 选铁试验综合结果 %

4 钛的重选试验

由于重选设备投资省、运行成本低、风险小,因此采用单一重选流程对选铁尾矿中的钛进行回收。其中粗选设备采用占地面积小、处理量大、适于大量抛尾的螺旋溜槽,精选设备采用分选精度相对较高的摇床。

4.1 螺旋溜槽粗选试验

在35%的给矿浓度下,用距径比为0.6的 400 mm螺旋溜槽进行铁尾矿中钛的粗选试验。为了较为细致地了解螺旋溜槽的分选情况,试验中截取了3个产品。试验结果见表8。

表8 螺旋溜槽粗选试验结果 %

表8表明:螺旋溜槽粗选精矿 TiO2品位仅12.90%,不能作为产品销售,须对其进行精选;中矿TiO2品位为6.81%,高于给矿品位,在实际生产中应返回再选;尾矿TiO2品位仅为1.92%,可作为最终尾矿抛弃。

4.2 摇床精选试验

采用XCY-73型1 100 mm×500 mm刻槽摇床,在冲程为12 mm、冲次为320次/min、床面坡度为3°、给矿浓度为30%的条件下对螺旋溜槽粗选精矿进行1次精选,试验结果见表9。

表9 摇床精选试验结果 %

由表9可知:摇床分选效果较好,经1次精选,可以得到 TiO2品位为 33.88%、作业回收率为72.95%的钛精矿,该产品可作为护炉原料销售;摇床尾矿的TiO2品位与铁尾矿接近,在实际生产中也应返回到螺旋溜槽粗选作业。

4.3 选钛试验综合结果

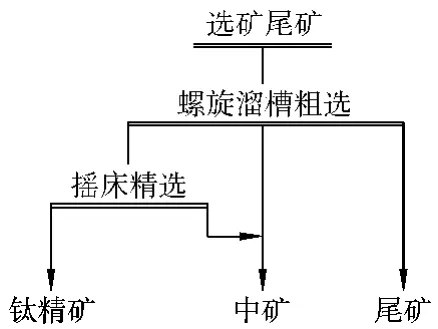

综合螺旋溜槽和摇床试验结果,最终形成的选钛流程如图3所示,所获钛精矿对重选作业和对原矿的产率分别为5.13%和4.43%、TiO2品位为33.88%、对重选作业和对原矿的TiO2回收率分别为32.83%和27.78%(见表10),实际生产中将中矿返回形成闭路后,TiO2回收率将得到提高。

图3 选钛试验流程

表10 选钛试验综合结果 %

5 结论

(1)某矿石属于低品位钒钛磁铁矿石,可供选矿回收的主要组分是铁,钛可作为综合回收的对象。

(2)采用阶段磨矿、单一弱磁选流程优先回收强磁性铁矿物,再采用重选流程从选铁尾矿中选钛,可达到综合回收铁和钛的目的。

(3)原矿在一段磨矿细度为 -0.074 mm占55%、二段磨矿细度为-0.074 mm占80%条件下,经一段1次弱磁选和二段1粗1精2次弱磁选,可获得产率为13.66%、铁品位为64.42%、铁回收率为55.42%的铁精矿;选铁尾矿在开路情况下经螺旋溜槽粗选—摇床1次精选,可获得对重选作业和对原矿的产率分别为5.13%和4.43%、TiO2品位为33.88%、对重选作业和对原矿的TiO2回收率分别为32.83%和27.78%的钛精矿,该产品可作为护炉原料销售。

[1] 戴新宇,余德文.从黑山选钛厂强磁尾矿中选钛的试验研究[J].金属矿山,2007(12):128-131.

[2] 高玉德,邹 霓,王国生,等.黑山选铁尾矿选钛试验研究[J].矿产综合利用,2010(2):19-21.

[3] 张俊辉,张 渊.某低品位钒钛磁铁矿选铁试验研究[J].金属矿山,2008(10):60-63.

[4] 陈 达,傅文章,洪秉信.某钒钛磁铁矿综合利用试验研究[J].中国矿业,2011,20(5):84-86.

[5] 许 时.矿石可选性研究[M].2版.北京:冶金工业出版社,1989.

[6] 张俊辉,张 渊,杨永涛.某低品位钒钛磁铁矿选铁尾矿选钛试验研究[J].矿产综合利用,2009(3):3-7.

[7] 郭明彬.攀钢马家田尾矿选铁、选钛工艺研究[J].攀枝花科技与信息,2007,32(4):1-7.