南宁一起汽车起重机折臂事故分析

2013-04-03韦中新WEIZhongxin

韦中新/WEI Zhong-xin

(广西质量技术工程学校,广西 南宁 530022)

1 事故简介

2009年12月10日,南宁市某公司的一辆汽车起重机在钢材市场内吊装钢筋作业时,起重臂折断坠落,致使一名起重工死亡。

笔者时任广西特种设备监督检验院副总工兼技术中心主任,参加了这起事故的调查工作。

2 事故起重机基本情况

1)起重机型号为QY25,最大额定起重量为25t。起重臂为四级伸缩矩形臂。

2)因使用单位未能提供该起重机的随机资料,其出厂编号和出厂日期无法确定。

3)起重机未在特种设备安全监督管理部门办理登记,未经过特种设备检验检测机构监督检验和定期检验。

3 现场勘察情况

1)起吊重物为5捆钢筋,每捆钢筋的重量为2079kg,合计10395kg。

2)起重臂总长度18.8m,支撑液压杆总长度为4.73m。经测算,事故发生时的工作幅度为9.79m,起重臂倾角为58.6°。经查额定起重量表并运用插值法可得,此工作幅度下的额定起重量为7373kg,而实际起吊的钢筋重量为10395kg,超载41%。

3)司机室内无起重量限制器、起重力矩限制器、起升高度特性曲线图及起重机安全操作规范。

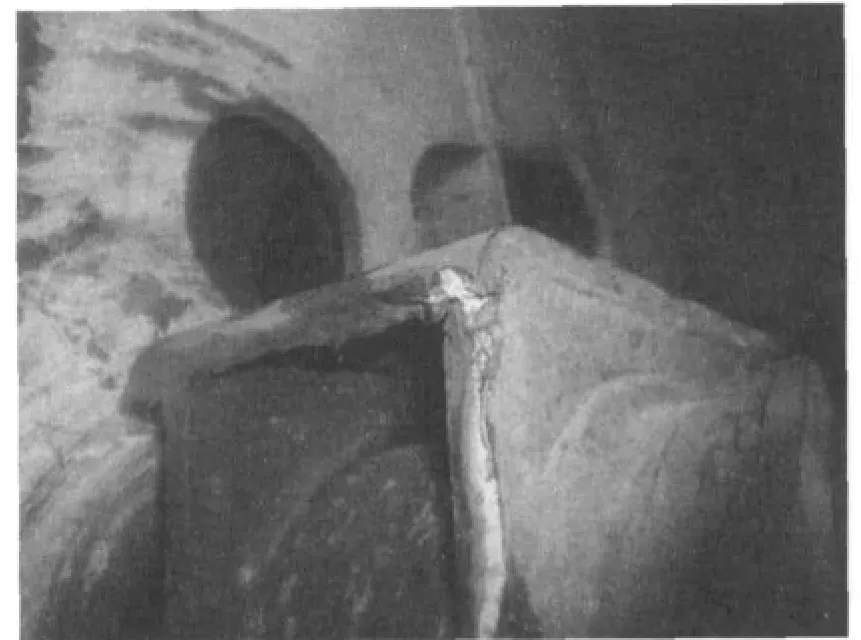

4)起重臂与车身约呈120°,平放在一堆钢材上,与正常的起吊位置相比,起重臂偏转了约30°。支撑液压油缸处于伸出状态,主钩散落在一边,副钩与钢丝绳脱开,落在起重臂前端,司机室里侧窗户的前侧和下部边框严重变形。起重臂端部销轴的箱形固定支座焊缝开裂,销轴已移出支座孔,起重臂上的液压油管,一根被拉断,一根从接头拉脱。事故现场情况见图1。

图1 事故现场情况

5)经现场勘查发现,起重臂端部销轴的箱形固定支座焊缝断裂面呈陈旧性断裂痕迹。

经测量,左侧起重臂端部销轴的箱形固定支座焊缝断裂面陈旧断裂口分别为9.7cm、90cm、 50cm(此长度上新鲜断裂痕迹宽度仅为4mm)。如图2所示。

图2 左侧箱形固定支座焊缝断裂面

右侧起重臂端部销轴的箱形固定支座焊缝断裂面陈旧断裂口分别为5.5cm、11.3cm(此长度上新鲜断裂痕迹宽度仅为3mm)。如图3所示。

图3 右侧箱形固定支座焊缝断裂面

4 起重臂折断坠落过程分析

在长期的起吊重物的冲击载荷作用下,起重机起重臂端部销轴的箱形固定支座焊缝多处发生严重的疲劳裂纹,而起重机又缺乏可靠有效的保养,导致疲劳裂纹逐渐扩展,使得该处的联接强度远远小于起重机的设计强度,致使该起重机实际载重量已达不到各工况下的额定载重量。起重机起吊重物时,已处于严重超载状态(超载41%)。起吊过程中,重物对起重臂端部销轴的箱形固定支座产生巨大的力矩,超出了已发生疲劳破坏的支座剩余焊缝的强度,使剩余焊缝的疲劳裂纹急剧扩展,产生瞬时脆性断裂,从而导致起重臂失稳坠落。起吊重物时,起重工距离起重臂非常近,在起重臂偏斜坠落时,躲闪不及被起重臂击中要害部位,不幸身亡。

5 事故原因分析

5.1 直接原因

起重机起重臂端部销轴的箱形固定支座焊缝在长期的起吊重物的冲击载荷作用下,产生严重的疲劳裂纹,导致起重机实际能起吊的重物重量已达不到各工况下的额定载重量;同时,事故发生时,该起重机已处于严重超载状态,由于缺少起重量限制器、起重力矩限制器等安全保护装置,导致起重时起重臂端部销轴的箱形固定支座焊缝断裂,起重臂失稳坠落。

5.2 间接原因

1)起重机日常维护保养不善。使用单位没有对起重机进行完全的日常维护保养,维护保养内容和要求均不能满足起重机正常运行的需要。

2)起重机的安全保护装置不齐全。

3)安全管理制度不完善。

4)起重机未在特种设备安全监督管理部门办理登记,未经过特种设备检验检测机构监督检验和定期检验。

6 预防措施

起重机使用单位应当严格执行《特种设备安全监察条例》和有关安全生产的法律、行政法规的规定,保证起重机的安全使用;应当加强对在用起重机的日常维护保养,防止起重机带病运行;使用单位应当健全安全管理制度,加强人员培训,加强作业现场的安全管理。