一种节能型低温气动增压泵的结构设计

2013-03-31王海涛孙长乐关广丰熊伟

王海涛,孙长乐,关广丰,熊伟

(大连海事大学交通运输装备与海洋工程学院,辽宁大连116026)

工程实际中,有很多利用高压气体的领域,其压力从十几兆帕到几百兆帕。通常利用气动增压泵使低压气体增压到所需要的压力。气动增压泵无需电源,利用压缩空气作为动力源,可以得到高达几百兆帕的压力。它体积小,安全防爆,输出压力和流量可以无级调节,可压缩氮气、氢气、氧气、二氧化碳等多种气体,广泛用于各种需要高压气体的场合。如:气体灌注,昂贵气体的残气回收,汽车生产中发动机整机、冷却器的气密性测试,液压蓄能器的气囊充气,塑料工业中的气辅成型等[1]。目前,欧美等发达国家有多家公司生产气动增压泵产品,但是现有气动增压泵在压缩行程和吸气行程都提供驱动气体,并在做完功后将驱动气体全部排到大气中,导致增压泵耗气量过大,极大地浪费了能源,增加了经济成本。另外,在我国高纬度地区,室外最低温度可达-40℃,对于一般的密封件,低温下其分子运动被冻结,发生硬化失去弹性,会导致密封失效,增压泵不能增压,当前市场产品尚不能满足低温使用环境的要求。针对节能和低温的要求,作者在现有增压泵产品的基础上设计了能够减少增压泵驱动气体消耗的气控换向阀;同时,设计了耐低温耐高压的密封结构。

1 气动增压泵工作原理

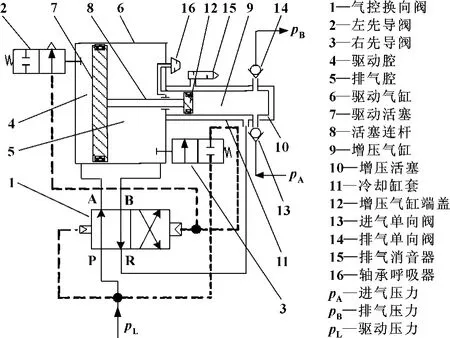

气动增压泵是基于帕斯卡原理进行工作的,市场上常见产品的结构如图1所示[2]。

图1 气动增压泵结构原理图

其工作过程为:接通驱动气源pL时,换向阀1位于左位,驱动气体经换向阀P口和A口进入驱动无杆腔,推动驱动活塞7进行压缩行程。在此行程中,驱动有杆腔内气体经换向阀1的B口和R口排到冷却缸套11中,增压缸体9内气体在高压活塞12的压缩下经排气单向阀14排出。当运动到压缩行程末端时,驱动活塞7触碰到右先导阀3,使换向阀大面积先导端通气,换向阀1换向至右位。驱动气体经换向阀的P口和B口进入驱动有杆腔,活塞组件向左运动,开始吸气行程。低压气体经进气单向阀13进入增压腔9内。在吸气行程中,驱动无杆腔内气体经换向阀的A口和R口排到冷却缸套11,最后经消音器15排放到大气。当活塞运行到吸气行程末端时,驱动活塞触碰到左先导阀2,换向阀1大面积先导端气体被泄放,换向阀再次切换至左位,实现增压泵的连续往复工作。

2 单行程供气节能方案设计

由前面气体增压泵工作过程的分析可知,气体增压泵在压缩行程和吸气行程都供给驱动气体,但是在压缩行程做功,而在吸气行程无负载、不做功。另一方面,被增压的气体在吸气行程进入增压腔后对增压活塞具有一定的推力,故可在吸气行程不给气体增压泵提供驱动气体,仅依靠进气对增压活塞的推力进行吸气行程。基于此,在现有增压泵的基础上设计新型阀芯,使驱动气体在压缩行程进入驱动无杆腔进行压缩行程,而在吸气行程将驱动气源切断,仅依靠增压端进气对增压活塞的推力来驱动吸气行程,实现了单行程供气,从而节省了吸气行程驱动气体的消耗,如图2所示。

图2 单行程供气节能型增压泵原理图

3 增压泵结构设计

作者设计的增压泵驱动气体为压缩空气,压力0.21.0 MPa。被增压气体为氮气,最高输出压力为20 MPa。使用环境温度为-40~60℃。

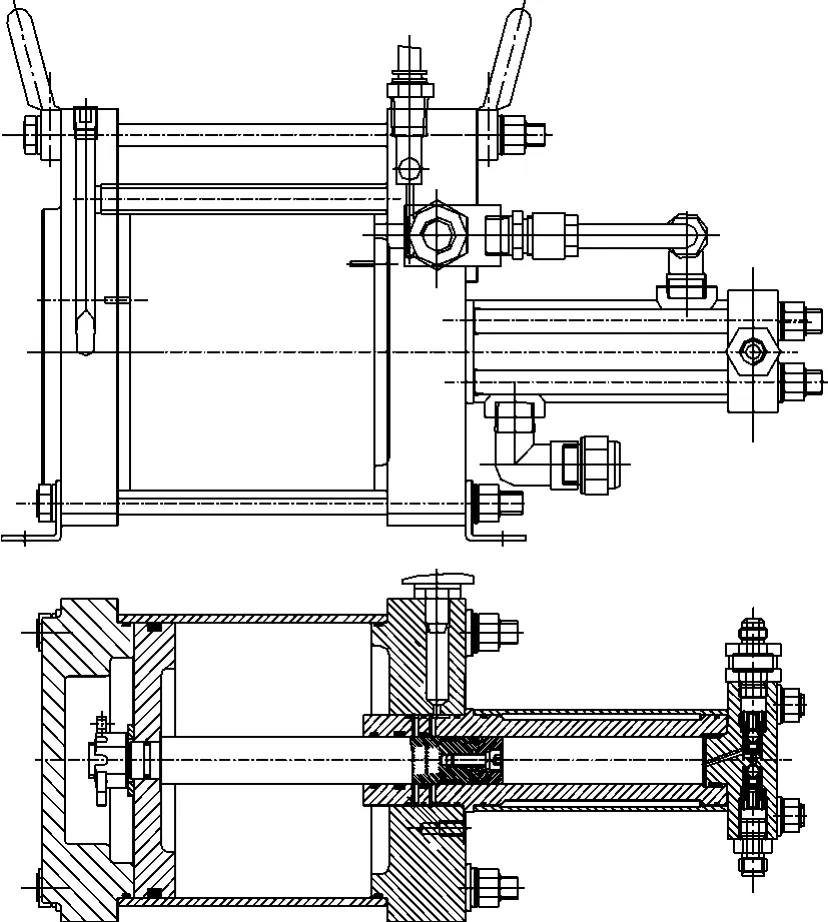

3.1 总体结构设计

增压泵的总体结构如图3所示,高压进排气单向阀组件布置在高压缸头部的高压端盖内,高压端盖由螺纹结构直接紧固在高压缸上。高压缸组件由高压缸筒和冷却外套组成。低压缸排出的气体从高压缸和冷却外套间的腔室流过,用来冷却高压缸筒。低压缸组件主要由前后缸盖、缸套、驱动活塞和起动密封作用的O形圈组成,由4个长螺杆连接而成。气控换向阀安装在高压缸与低压缸之间的缸盖上,这样有利于气路布置。高压活塞杆与低压活塞间采用螺母固定。前后先导阀分别布置在前后缸盖上,两者结构基本相同。

图3 气动增压泵总体结构

3.2 关键部件设计

(1)气控换向阀

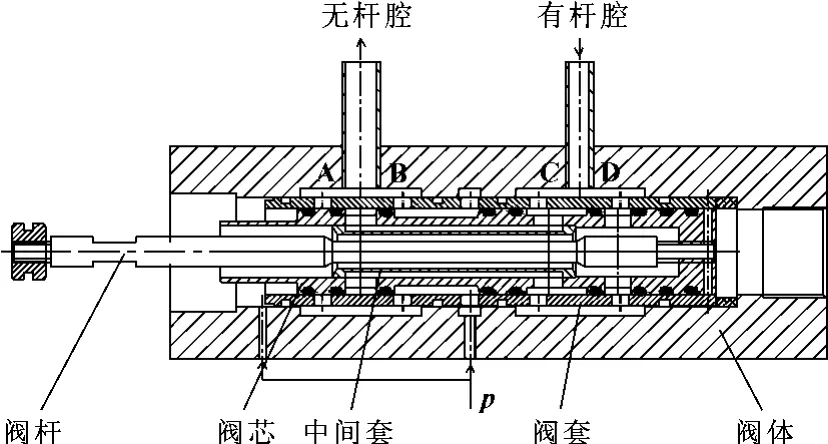

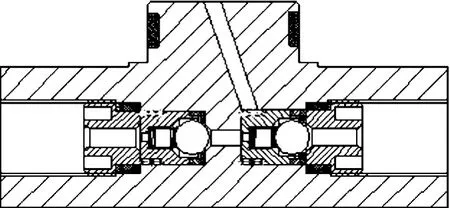

单行程供气节能主要集中在气控换向阀阀芯的设计上,图4为单行程供气新型阀的结构图。

图4 单行程供气节能方案换向阀结构

该阀主要由阀体、阀套、阀芯、中间套和阀杆及相应的密封圈组成。阀体与有杆腔侧端盖为一体,开有通向两驱动腔的通气孔。阀芯为中空结构,表面沿圆周方向开有排气孔,中间套位于阀芯内部,连通无杆腔与有杆腔。接通驱动气源后,气源一路进入阀芯左端,推动阀芯位于右位,另一路驱动气体经过阀芯外部的环形腔和B孔进入无杆腔,进行压缩增压行程,A孔被封闭,有杆腔内气体经D孔和阀杆与中间套之间的环形空间排出;压缩行程末,右先导阀被触动,气源进入阀芯右侧,推动阀芯移动至左位,进气孔被封闭,无杆腔内气体经A孔、中间套与阀芯之间的环形腔、C孔进入有杆腔,活塞在进气压力作用下进行吸气行程。阀杆安装在阀芯上,随着阀芯一起运动,可以接计数器对增压泵动作次数进行计数,并能根据阀芯动作情况判断增压泵是否正常工作。为了使阀芯运动更容易控制,应尽量减小阀芯的壁厚和阀杆的直径,以便降低它们的运动质量。图5为此新型阀芯的实物图。

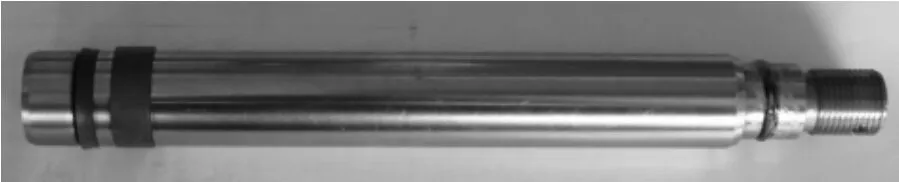

图5 单行程供气节节能方案换向阀样机

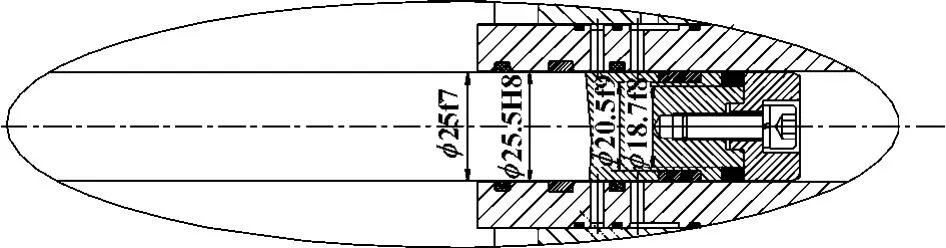

(2)高压活塞

高压缸筒-活塞组件是增压泵设计的核心。在20 MPa高压和-40℃低温环境下,如果高压密封泄漏,则增压功能丧失。作者设计的高压活塞如图6所示,活塞材料选用不锈钢。密封部分包括导向环和组合密封圈。导向环为含有低温成份的PTFE材料,摩擦力低,启动力小,耐高压,主要用于导向和吸收径向力,以及避免活塞和缸筒的接触[3]。组合密封圈采用车德恒研制的脚形滑环式密封,由PTFE外圈和O型圈组合而成[4-6]。加工的实物如图7所示。

图6 高压活塞结构

图7 高压活塞实物

(3)进、排气单向阀

进排气单向阀用于被压缩气体的吸气、排气。其结构如图8所示,高压端盖内的进排气单向阀包括大小两个弹簧、阀座、金属垫圈、密封圈、球形阀芯。进、排气单向阀均采用双弹簧复位结构。当球形阀芯开启时小弹簧先起作用,然后大弹簧再起作用,这样开启阻力小,并且阀芯受到的冲击小。球形阀芯关阀开始时,大小弹簧同时起作用,当阀套受到限位后,小弹簧单独起作用,球形阀芯缓慢地关闭阀口,并在小弹簧的作用下复位找正。大小双弹簧结构单向阀的优点是:开启阻力小,关阀速度快,冲击小,可自动复位调整。

图8 进排气单向阀结构图

3.3 密封件的选择

密封设计是增压泵低温设计的关键,密封不好会使增压泵发生泄漏,降低增压泵的工作效率和使用寿命。文中所采用的密封件能够在-40℃的低温环境下保持良好的性能,驱动活塞、气控换向阀、先导阀等部位均采用特瑞堡公司的含有耐低温成份的丁腈橡胶材料O形圈密封。

4 单行程供气增压泵节能及低温实验

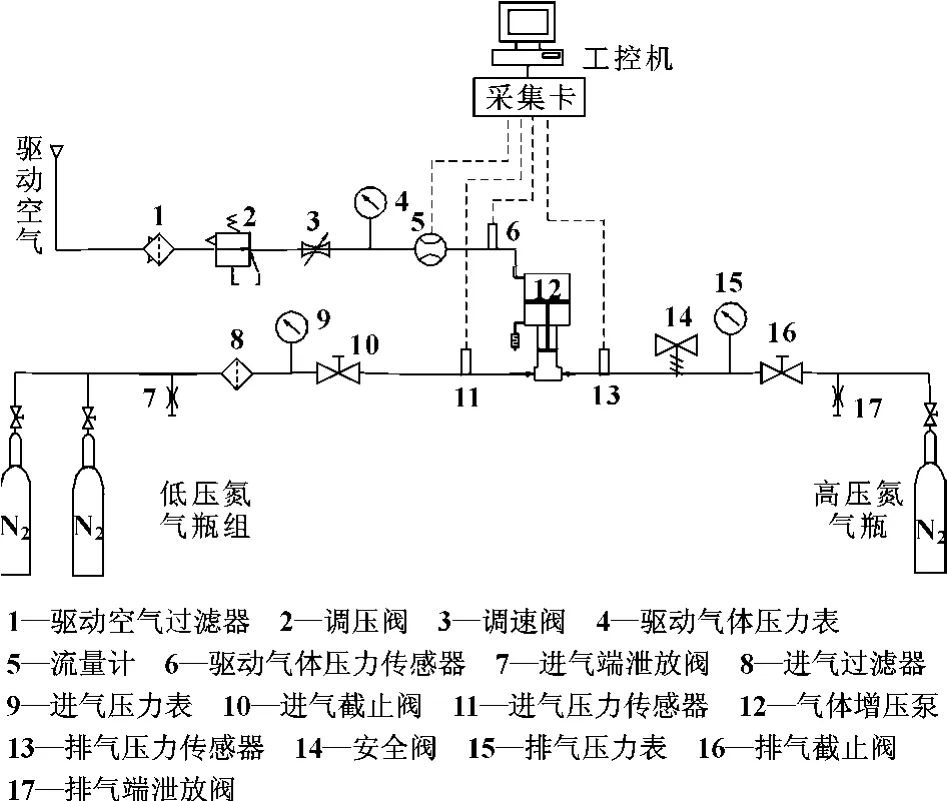

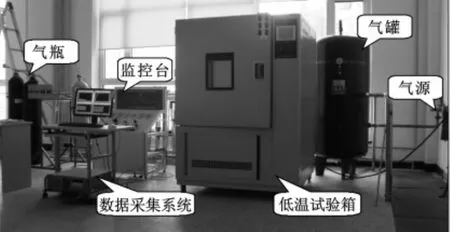

为考查改进阀芯增压泵的节能及耐低温性能,进行了高压气瓶补气试验,并与普通阀芯在同条件下的试验结果进行对比。实验回路如图9所示,将增压泵放在低温箱内完成低温环境实验,如图10所示。

图9 实验系统原理图

图10 实验装置系统

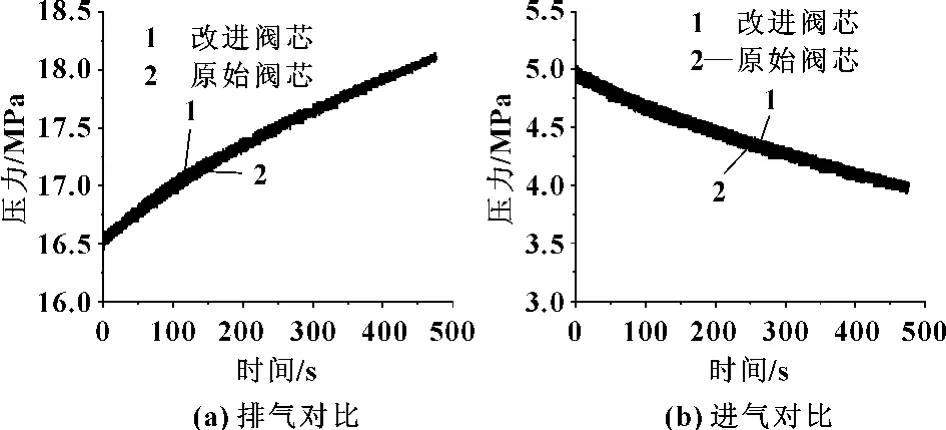

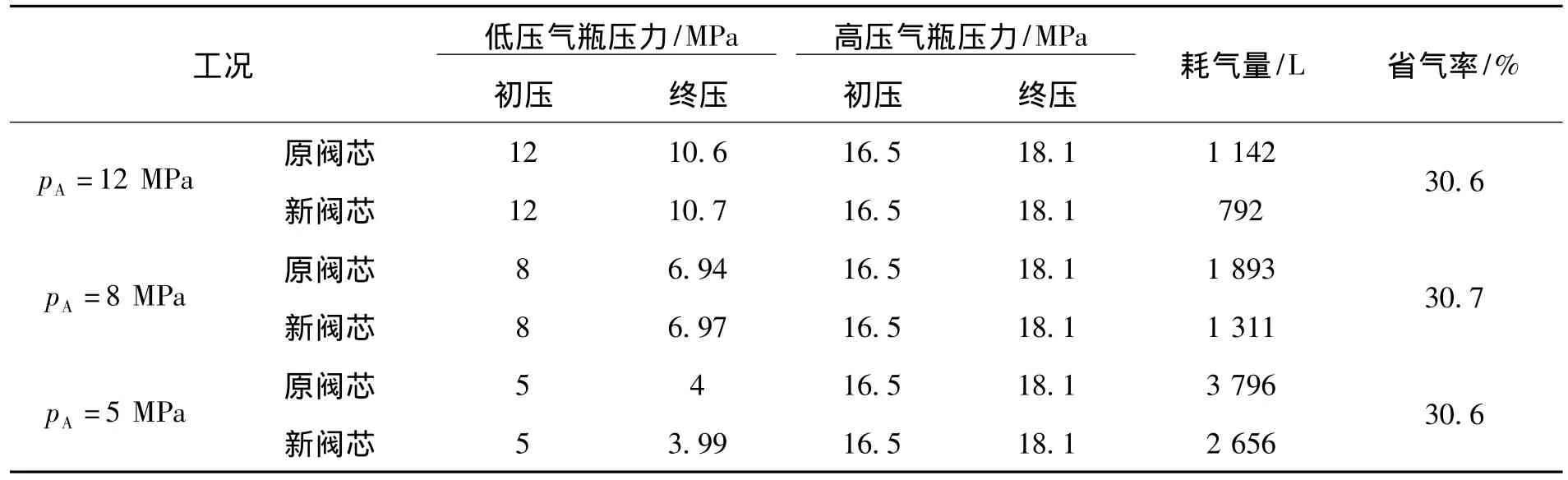

试验条件:进气瓶初始压力分别为5、8和12 MPa;高压气瓶初始压力为16.5 MPa,增压至18.1 MPa,驱动压力0.6 MPa,驱动流量600 L/min,设定环境温度为-40℃。试验曲线如图11所示,试验结果汇总在表1中。

图11 单行程供气节能补气试验进排气曲线对比

表1 单行程供气节能补气试验结果对比

从图11可见,两阀芯补气试验的进排气曲线近乎重合;从表1可很明显看出,使用改进阀芯,省气率在30%以上。

5 结论

作者提出了一种节能低温气动增压泵的设计方案,并对增压泵主要部件的设计方法做了较为详细的描述;针对节能要求,设计了新的气控换向阀,此阀具有单行程供气的特点,可以省气30%;针对低温密封,选择了特殊材料的密封件,并设计了合理的密封结构,使增压泵在-40℃的低温环境下仍有良好的密封性能。

【1】王旭.新型节能气体增压器的研究[D].大连:大连海事大学,2009.

【2】熊伟,王海涛,王旭.气驱气体增压器静态特性研究[J].液压与气动,2008(10):4-8.

【3】黄迷梅.液压气动密封与泄漏防治[M].北京:机械工业出版社,2003.

【4】车恒德.浅谈车氏密封[J].液压气动与密封,1999 (12):36-41.

【5】陈社会.C形滑环式组合密封及其应用[J].液压与气动,2001(6):24-26.

【6】陈社会.直角滑环式组合密封的密封机理及其应用[J].液压气动与密封,2000(12):38-40.