可调管架支撑装置结构改进

2013-03-27李良洪周绍荣

李良洪,周绍荣

(1.武汉钢铁集团公司研究院设备研究所;2.武汉钢铁重工集团公司,湖北 武汉 430080)

1 设备结构概况

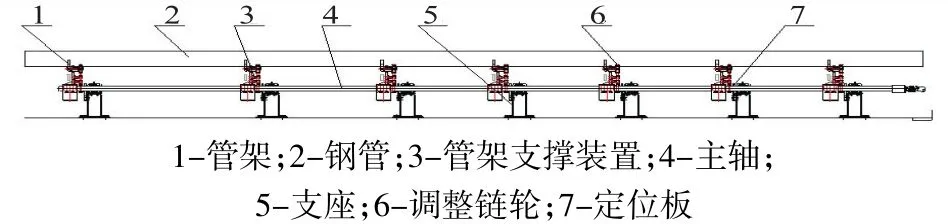

近年来,随着石油、天然气工业的飞速发展,国内市场对高品质的输送管道需求量日益增大[1]。作为焊管生产线中不可缺少的耐压、渗漏检测设备,高压水压试验机普通受到钢管生产企业的重视。钢管横向输送机是其中的重要设备,它主要负责被检测钢管的横向输送.钢管横向输送机一般由7~8组管道支撑装置通过键与主轴串联在一起,每组相距3.5 m左右,全长范围大于20 m。钢管横向输送机主要由管架、钢管、管架支撑装置、主轴、支座、调整链轮、定位板等组成,见图1。主轴旋转时,带动管道支撑装置运动,由于支撑装置上设有同步链轮,管道支撑装置旋转运动时,支撑钢管的V型架始终向上,这样放置在管架上的钢管,通过横向输送机的回转,将钢管横向输送到指定的工位上,进入下一个工序。这种横向输送机的管道支撑装置回转时仅作平行移动,钢管与支撑装置无相对位移、无滚动、无摩擦,有效地保护了钢管表面不受损害。

图1 钢管横向运输机

2 存在问题及原因分析

这种钢管横向运输机投入使用后,由于数组管道支撑装置同时支撑同一根钢管,管道支撑装置位置精度都存在累积误差,钢管支架中心位置难以保证,导致管架输送过程中运动不同步,钢管受力不均产生划伤。为避免这一情况,钢管支架中心位置的直线度要求较高,美国Bronx公司要求全长范围不大于2 mm,这给加工制造及组装调整带来极大困难。经过对管架支撑装置结构分析,认为影响钢管支架中心位置直线度的主要因素有:

1)主轴分段连接部位各组件键槽的直线度。偏差较大,管架组装在主轴上时,各组件的中心位置就不能统一在同一直线上。

2)主轴与支撑装置键连接部位键槽的直线度。主轴与支撑装置中键槽有直线度误差,各组管架不能对中,导致钢管放置到管架上时产生歪斜。

3)主轴上各链轮的同步精度。若主轴上各链轮不能保持同步运动,各V型管道支架角度就不能保持一致,导致钢管在传输过程中会发生相对位移。

4)主轴上同步链轮定位板的位置精度。调整定位板位置决定了支架的初始位置,其位置精度直接关系到主轴上链轮是否处于最佳位置上。

5)主轴上同步链轮张紧装置的调整精度。链轮张紧装置是通过惰轮位置来调整V型管道支架角度的,调整不当也会使支架产生偏斜。

6)钢管支架与其连接的传动轴之间的键槽的直线度。

只有解决了上述因素造成的累积误差,钢管支架中心位置的直线度才能达到要求。这种精度超出了一般厂家的制造能力,而且制造成本也很高,目前解决这种累积误差的方法,是通过钢管支架与其连接的传动轴之间的键槽配制异型键来解决,这显然为后期设备运行留下了隐患。

3 改造方案

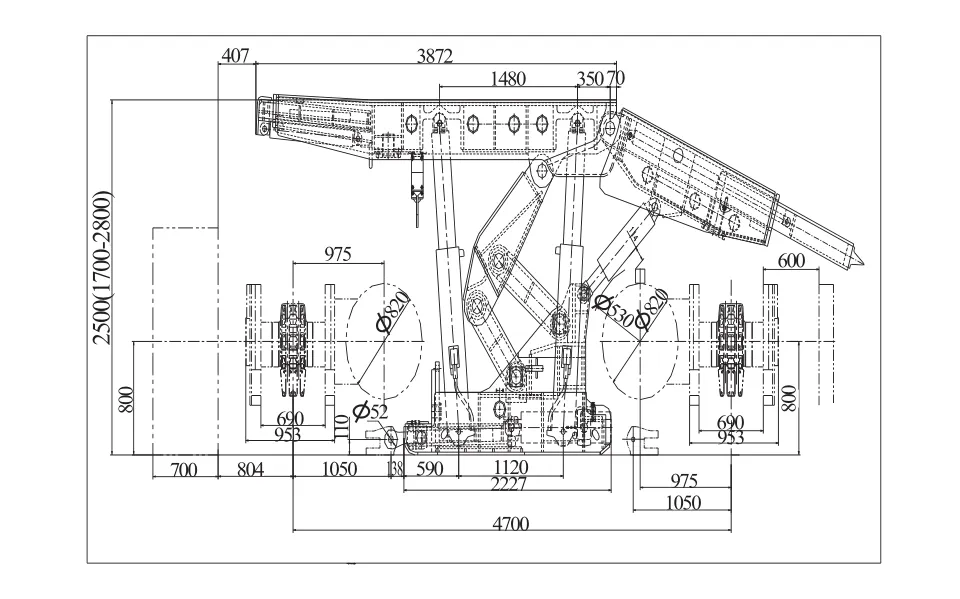

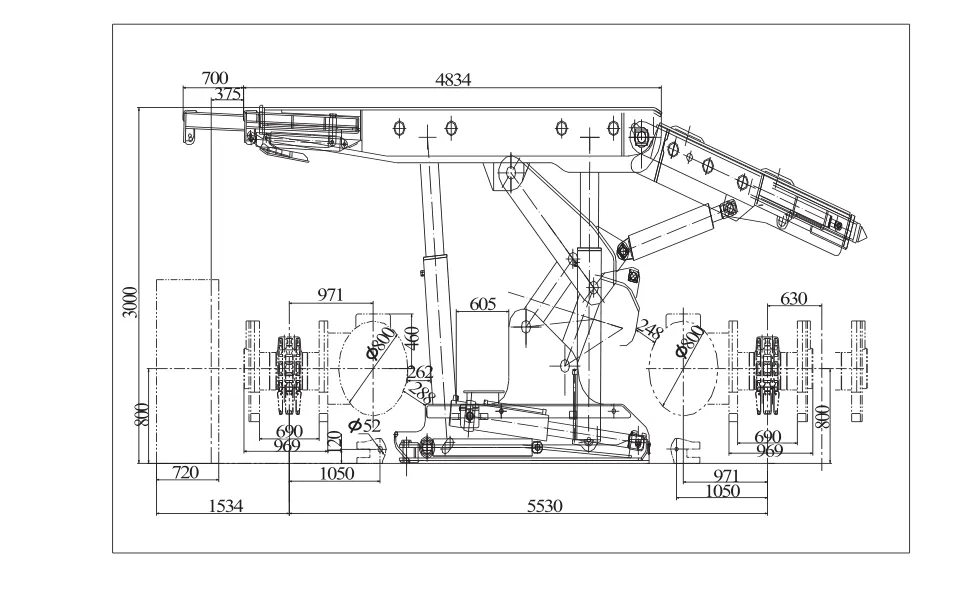

为了克服现有的管架支撑装置制造精度要求高、组装调整困难的不足,本方案采用了可调整的钢管支撑装置,对影响钢管支架中心位置的各种因素引起的积累误差将通过管架的调整来解决[2]。将原管架与其连接的传动轴之间的不可调节的键连接改为可调节的多种形式的锥套连接,当管架调整精确定位后,拧紧夹紧螺丝,通过锥套的张紧作用,将管架固定下来,有两种改进方案如图2、图3所示。机构,见图2,可以使前立柱与摆杆之间形成一个宽603 mm的行人通道,工作面行人便直接从普通支架架间行人通道通过过渡支架,从顺槽转载机制作的行人过桥上走出工作面,再加上设在前部刮板输送机机头卸载部位的安全防护链,人员即可安全的在工作面通行。

图2 管架支撑装置之一

图3 管架支撑装置之二

图1 反四连杆机构支撑掩护式放顶煤液压支架

4 现场使用效果

该支架从今年元月份在我矿37220-1急倾斜综放工作面投入使用以来,给工作面安全推进特别是工作面的行人安全创造了良好条件,确保了工作面的安全生产。

图2 正四连杆机构支撑掩护式放顶煤液压支架

5 结束语

该支架从根本上解决了急倾斜工作面的行人安全问题,确保了急倾斜工作面端头支架和普通支架之间的过渡,具有很强的适用性,可在急倾斜和大倾角综采工作面全面推广使用。

[1] 武永平,贠东风,张淼丰.大倾角综采基本问题[J].北京:煤炭学报,2000(10):38-41.

[2] 谢俊文,李俊明,杨富,等.大倾角特厚煤层综放开采及“三机”配套技术[J].煤炭机电,2003(5):44-47.