秦山二期RRA余排入口死管段效应分析及对策

2013-03-26朱益东

朱益东

(中核核电运行管理有限公司二厂,浙江海盐 314300)

核电厂投入商运以后,各种设备的老化问题也逐步显露出来。在不断提高运行和维修水平的同时,如何做好设备的可靠性管理,避免因设备的老化问题影响电厂的安全稳定运行,是需要进一步关注和提高的研究方向。

“死管段现象”是目前困扰核电厂的一个重大难题,也是影响相关设备寿命的最主要因素(梁汉生等,2005)。RRA余排入口管道就属于“死管段”之一。该现象已经多次在国内外同类型电厂中出现问题,导致阀门阀座产生腐蚀,影响阀门的密封性。如不及时发现、及时处理,将会破坏一回路压力边界的完整性,产生放射性物质泄漏的重大安全风险。本文通过分析死管段产生机理,并结合秦山二期4台机组实际改造经验,为今后其它电站设计及技术改造提供参考。

1 “死管段”现象及机理

核电厂运行管道中,存在一些与一回路相连但在机组正常运行时其内流体不流动的管段。当一回路升温升压或升功率运行过程中,这些管道内的静止流体被一回路加热产生热分层或汽化,最终导致管道内壁和阀门部件腐蚀,这些管道被称为死管段。RRA余排进口管道(即 RCP212VP和RRA001VP之间、RCP215VP和RRA021VP之间)就属于“死管段”之一。RRA入口管线死管段现象在设计时就存在的,属于设计缺陷(石海松,2010),如不及时纠正,将会有可能导致重大放射性泄漏事故发生。

RRA余排入口死管段内的腐蚀问题主要是由持续不断的热工水力现象引起的,主要表现在:

(1)管道热疲劳。死管段内不同部位之间存在热分层,当这种热分层不稳定时会引起温度的变化,使得管道相应位置材料交替出现膨胀、收缩,导致管道产生热疲劳。进而产生微裂纹,发展到后期可能会出现贯穿性裂纹(谭璞等,2011),导致事故发生。

(2)汽水两项腐蚀。与主管道连接的RRA余排入口管道两道隔离阀之间流体为静止状态,正常运行期间这段管道是被隔离的,通过一回路侧隔离阀的加热作用,导致死管段内静止流体温度升高,同时体积膨胀引起压力升高(自加压现象)。如果管道内有残留的气体空间,而且初始压力较低,则当液体温度达到管道内部压力对应的饱和温度(即沸点)时,管道内的液体将会形成蒸汽,产生水-汽两相,导致化学腐蚀。

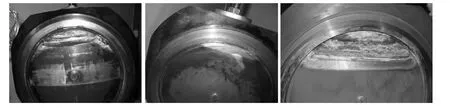

图1 某核电厂“死管段”现象导致的阀门阀瓣腐蚀Fig.1 Valve clack corroded as the result of Dead-end pipe in a nuclear power plant

2 死管段改造思路及方案

从总体上来看,死管段严重腐蚀问题是在多种腐蚀机理的共同作用下造成的,包括高温、汽液两相共存、水质条件及可能的高氧化环境等。而导致其发生的重要原因是管道阀门布置过于紧凑,连接余热排出系统与主回路的隔离阀都布置在靠近主管道的位置,从一回路到第一道隔离阀之间的距离相对较近(约5 m),较多热量可以从一回路传递给死管段,使得第一道隔离阀上游的温度接近一回路温度,且RRA入口前两道隔离阀之间的管道长度较短(约1 m),不利于死管段散热。

一回路通过RCP阀门不断给死管段内静止液体加热,如果温度达到管道内部压力对应的饱和温度,就会导致管道内形成水-汽两相。当管道内排气不充分而存在空气时更会加速腐蚀的产生。试验证明,RRA入口一次隔离阀上游的温度几乎与一回路的温度相同,达到290~323℃,一次隔离阀下游的温度最高可以达到230℃左右。

因此可采取的改造方案有两种:

(1)从改善一回路传热入手,即通过改变管路设计,增加第一道隔离阀与一回路之间管道长度,减少一回路传递给第一道隔离阀的热量,从而使死管段内流体达不到饱和温度,彻底解决死管段问题。目前美国和法国等先进压水堆核电厂设计中已经采取该措施。但该方案不适合国内M310机组,因为受到管道布置和土建结构限制,无法采取增加管道长度的方法来解决死管段问题。今后国内大力推行的AP1000堆型可能会在设计上有所改进。

(2)对死管段加压,提高管段内流体沸点,从而避免汽-液共存现象出现。目前国内大亚湾和岭澳一期即采用该原理对RRA进口死管段进行了改造。据相关报告显示,改造后电厂对相关阀门进行了检查和密封性测试,效果良好。

秦山二期作为M310型机组,采用的是第二种方案,即通过从一回路引压到RRA余排入口管线的两个隔离阀之间,增加该死管段压力,避免相关阀门因死管段现象产生腐蚀、泄露,确保一回路压力边界完整性。秦山二期总共4台机组,目前3、4号机组已完成改造,另外2台前期准备工作已完成,待大修窗口开启即可实施改造工作。

图2为秦山二期RRA余排入口管线改造前管路和阀门布置情况,其原先运作状况如下:

(1)正常运行期间 RCP212VP/RRA001VP、RCP215VP/RRA021VP关闭,一回路压力边界实现两道隔离。

(2)机组启动初期一回路热量传递到RCP212VP/RRA001VP、RCP215VP/RRA021VP之间的密闭空间,液体受热膨胀,压力上升,上升的压力通过逆止阀RCP354VP/355VP泄到一回路系统,防止两道阀门之间的设备超压损坏,这个逆止阀具有安全阀的功能。

(3)水压试验期间(首次大修执行,后续每10年执行一次)RCP212VP、RCP215VP开启,RRA001VP、RRA021VP关闭。同时 RRA130VP、RRA131VP开启,安注RIS系统试验管线分别与两个阀门相连接。

按照国内某核电厂的改造案例,将逆止阀RCP354VP修改为手动隔离阀RCP354VP,正常运行时保持常开,“死管段”从隔离阀RCP212VP前的一回路直接引压。取消气动隔离阀RRA130VP,用管帽对管道进行封堵。手动隔离阀RCP354VP前增设一个3mm流量孔板。

该方法虽然利用管段增压的原理,暂时解决了RRA余排入口死管段问题,但也留下了其它隐患。首先该方案对隔离阀RCP212VP进行了旁通,使得余排系统与一回路之间只存在RRA001VP一道隔离阀,违背了RCC-P关于一回路压力边界双重隔离的要求,降低了一回路隔离的可靠性。另外由于取消了RRA130VP取代以管帽封堵RIS管线,改变了原水压试验引压管线的设计,影响了今后对水压试验的实施。

图2 秦山二期RRA余排入口管线改造前管路和阀门图Fig.2 The arrangement plan of pipe and valve before doing the teehniral reform of RRA

秦山二期在借鉴、吸收了国内其他电厂改造经验后,通过对自身4台机组的实地勘测及结合设计院的意见,制定了一个不同思路的技术改造方案。

(1)RCV系统下泄管道与RRA130/131VP下游之间,增设直径为3/4”的引压管线。

(2)电厂正常运行时,新增阀门3、RRA130VP、RRA131VP保持开启状态,将下泄管线处的压力引到死管段,使死管段压力保持与RCV系统压力相等,避免出现汽化现象。新增的逆止阀2作用是防止冷却剂倒流。

(3)隔离阀3和止回阀2,在RRA系统投入运行时或RRA001/021VP泄露及其它特殊情况下,起到隔离RCV系统作用。

(4)在引压管线上增加3 mm孔板,主要目的是在第二道隔离阀RRA001VP、RRA021VP出现泄漏或者误开故障状态下能够减小一回路冷却剂丧失的速率。

(5)在RRA130VP和RIS水压试压管在线增设阀门1,在RIS系统进行水压试验时开启该阀门,其它时候关闭阀门将RIS系统与RRA隔离。

(6)引压管线取口位置在原RCV下泄管线的疏排管上(即RCV617VP所在管线),选合适位置增设三通。

3 改造方案可行性分析

3.1 现场实施可行性

根据系统流程及工艺要求,设计院对余排死管段改造工作中涉及的管道走向、支架布置、阀门安装等进行了初步设计并出具了施工图。在大修停堆期间,秦山业主、设计院、安装公司等几方面人员依据图纸对引压破口位置、管道路径、阀门位置、支架型式及生根位置、焊接或安装可达性等进行了现场实地勘测,并将勘测中发现需整改的地方反馈给设计院进行设计调整,确保了改造实施的可行性。

3.2 改造功能可实现性

秦山二期“死管段”改造新增管路由RCV下泄管线的疏排管上(RCV617VP所在管线)引出一根3/4寸的管线,穿过环墙,经由-3.5 m环廊,在地坑过滤器上方上升至 4.65 m标高层,与RRA130VP相接。RCV正常运行时,下泄管道引压点压力略低于一回路压力,大约为15.4 MPa,引压点到死管段处高度差大约8 m,因此传到RRA死管段的压力大约为15.3 MPa。根据设计院分析,死管段内流体温度约230℃,在该温度、压力下流体不会达到饱和状态。因此该方案在理论上满足消除“死管段”现象的要求。

3.3 新增管路安全性

设计院对新增管路、阀门、孔板、支架等进行力学计算,计算结果显示在各工况下,新系统满足RCC-M相关要求。另外根据RCC-P要求,内径小于25 mm(1”)的管道不在一回路范围内(石海松,2010),只需考虑其对电厂功能所造成的后果即可。新增这些3/4”、1/2”管道从安装路径来看,即使出现破口也不会产生严重后果。另外新增的管路要比经过路径上的其他管道尺寸小,这些管路断裂甩击时不会撞坏周边管路。因此不需要对新增余排死管段改进管道进行破裂、甩击分析。

3.4 材料采购方便性

改造中新增的三个阀门都是安全2级的阀门,其中1、3为截止阀,2为升降式止回阀,为核电厂常用阀门,秦山二期库存就有上述阀门。1/2”、3/4”无缝钢管、90°弯头、三通等管道管件为安全2级,材质为Z2CN18-10,在采购上不存在困难。

3.5 投运后对其他系统运行影响

(1)在功率运行期间,”死管段”虽然进行了引压,但阀门RCP121/355VP、RRA001/131VP仍处于关闭状态,满足一回路压力边界双重隔离要求。若发现RRA001/131VP阀门泄露量超标,关闭阀门RRA130/131VP和阀门3即可防止RCV系统向RRA泄露。

(2)RRA系统投运前,将RRA130/131VP和新增阀门3关闭,即可满足RCV下泄管线隔离。

(3)10年水压试验期间,开启RRA130/131VP和新增阀门1,关闭新增阀门3,即可满足原RIS系统试验设计要求。

从三种工况看,对相关系统如RCV,RRA,RIS没有影响,该方案可以满足系统运行要求。

4 结束语

死管段现象是当前国内外各核电厂都客观存在并亟需解决的重大课题,国际核组织要求各成员单位积极研究并尽快解决死管段现象,确保一回路压力边界的安全性。秦山二期研制出的RRA余排死管段改造方案简单易行,能最大程度地降低对原系统功能的影响,目前已获得国家颁布的知识产权专利。该方案的实施,为今后其他M310机组余排死管段问题的解决提供了一种新思路。

梁汉生,蒋定功,张朝文,等.2005.阀门组件老化敏感点预警值的确定及老化缓解对策[J].核动力工程,26(6):97-102.

石海松.2010.核电安全评审思考[J].中国电力企业管理,(3):44-45.

谭璞,李剑波.2011.核电厂管道热疲劳机理与防治[J].核安全,(4):23-25.