舰船用纵向水密消磁电缆的研制

2013-03-26陆云春李永江

陆云春,李永江

(江苏远洋东泽电缆股份有限公司,江苏扬州225129)

0 引言

为确保水下舰船的安全运行,必须有纵向水密消磁电缆与之配套,用于消除舰船航行中产生的感应磁场。笔者根据对国内外相关标准和技术资料的研究,结合工作经验对舰船用纵向水密消磁电缆的研制情况进行了总结。

1 标准分析

目前涉及到舰船用电缆纵向水密消磁电缆的标准主要有国军标GJB 774—1989《舰船用电缆和软线通用规范和软线》、GJB 1916—1994《舰船用低烟电缆和软线通用规范》、国际电工委员会标准IEC 60092-350:2001《船用电力电缆 一般结构和试验要求》和美军标MIL-DTL-24643C:2009《舰船用低烟无卤电缆通用规范》。

1.1 水面舰船消磁电缆水密性能

对于水面舰船的水下部分,消磁电缆的纵向水密性能主要是耐低压水,相应的要求有:

(1)IEC 60092-350:2001。水压约在1 min内升至0.1 MPa,并保持3 h,试验期间,从电缆端头滴出的水体积不大于按式(1)计算出的体积V,且任何情况下流出的水的体积应不大于2000 cm3。

式中,V为滴出的水的体积(cm3);N为电缆中的导体数目;A为每芯导体的截面积(mm2)。

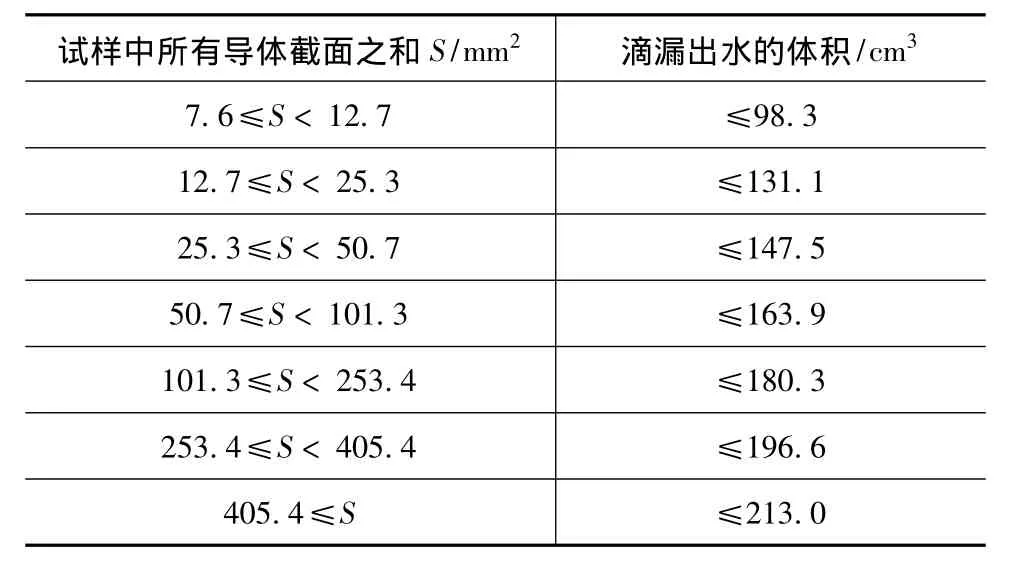

(2)美军标 MIL-DTL-24643C:2009。水压为(0.17±0.004)MPa,试验时间为6~6.25 h,试验期间滴漏水的体积应小于标准规定值,具体见表1。

表1 水面舰船消磁电缆水密技术性能

国军标GJB 1916和GJB 774中的试验条件和试验要求与美军标MIL-DTL-24643相同,不再赘述。

1.2 水下舰船消磁电缆水密性能

对于水下舰船,消磁电缆的纵向水密封性能指电缆能承受高压水沿电缆纵向流动的能力,相应的要求在GJB 1916和MIL-DTL-24643C中均有规定,且二者相同。具体采用静态耐水压(开端)方法进行表征。采用长度为(1.5±0.05)m的成品电缆试样,将其一端穿过水压试验容器填料函,另一端自由暴露在空气中,要求经受规定的压力和时间后试样自由端滴漏水的体积应符合标准的规定值,且试样承受水压端的任何组成元件相对于护套的位移应不超过6.4mm。

然而MIL-DTL-24643C:2009中既未给出试验压力和时间也未给出滴漏水体积要求;同时基于船厂安装调试需要,要求电缆具有横向水密性能和纵向气密性能,而这两项技术性能在相关的技术标准中也没有规定描述。

2 技术性能

在比较分析国内外标准的基础上,结合市场调研中了解的客户技术需求,确立舰船用纵向水密消磁电缆的产品技术性能如下:

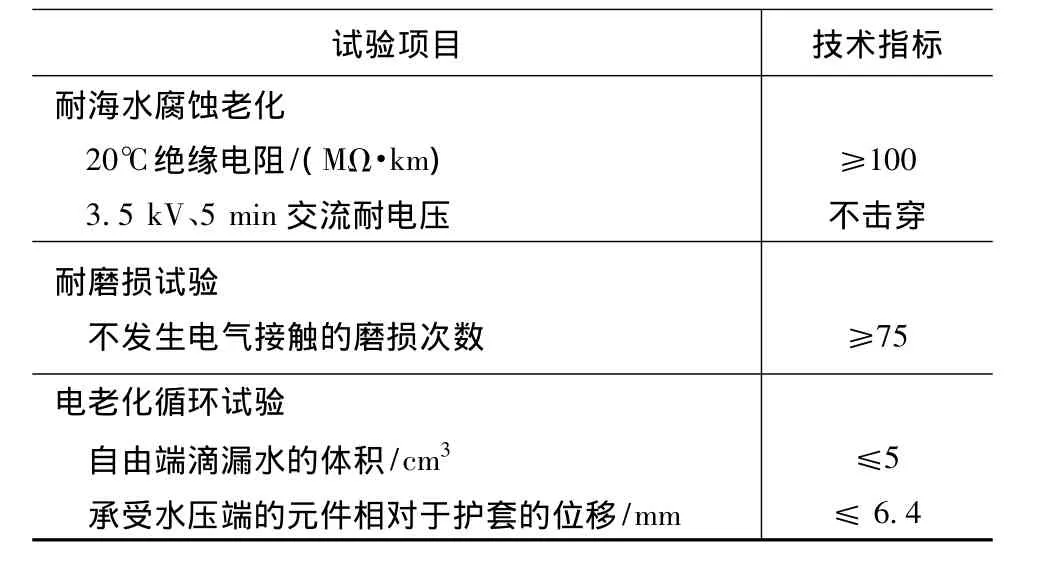

(1)纵向水密性能。电缆在经受规定的试验压力和持续时间后测定试样自由端滴漏水的体积和电缆试样承受水压端的元件相对于护套的位移长度,见表2。

表2 水下舰船消磁电缆密封性能要求

(2)纵向气密性能。电缆应具备耐气压0.3 MPa、20 min的纵向密封性能,电缆端头无漏气,见表2。

(3)横向水密性能。电缆应具备耐水压7 MPa、2 h的横向密封性能,电缆护套无龟裂,自由端头无滴水产生,见表2。

(4)滴落试验性能。耐滴落性能指的是电缆的填充材料,尤其是填充密封胶应能具备承受(95±1)℃、18 h的老化箱试验而无任何滴落物产生,该性能指标与GJB 1916—1994规定相同,见表2。

(5)阻燃性能。电缆须通过GJB 1916—1994规定的A类成束阻燃。

(6)耐海水腐蚀老化。用于测定电缆护套的耐海水腐蚀老化性能,确定电缆在使用过程中对环境的适应性及使用寿命等。采用温度为(40±1)℃含盐(NaCl)浓度为40 g/L的模拟海水溶液,将电缆浸泡在里面持续30 d,然后取出放置在室温(25±5)℃的房间内4 h后,测量电缆的绝缘电阻和耐电压试验,见表3。

表3 耐磨损及特殊老化性能

(7)耐磨损性能。电缆应具备GJB 1916—1994标准第4.5.11条规定的耐磨损性能,以保证电缆在敷设安装过程中拖拽不会造成护套破坏,影响密封性能,见表3。

(8)电老化循环试验性能。用于测定电缆在使用过程中反复通电消磁后的密封性能和老化性能,确定电缆在使用过程中对环境的适应性及使用寿命等。将6m长的电缆试样以持续通电16 h后冷却8 h为1个周期,共连续进行30个周期后进行7 MPa、6 h的静态水压(开端)试验测定纵向水密性能,见表3。

3 产品设计及试制

为确保产品满足预定的技术性能,经过详细的研究,对舰船用纵向水密消磁电缆进行了产品设计及试制。

(1)电缆名称。乙丙橡胶绝缘氯磺化聚乙烯护套舰船用阻燃纵向水密消磁电缆。

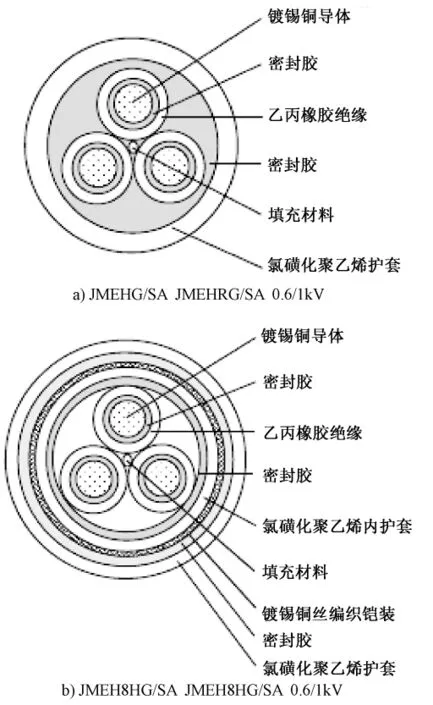

(2)产品型号。JMEHG/SA、JMEH8HG/SA、JMEHRG/SA、JMEHR8HG/SA。

其中,JM表示舰船用纵向水密电缆;E表示乙丙橡胶绝缘;H表示氯磺化聚乙烯护套;R表示导体为软结构;G表示消磁电缆;8表示镀锡铜丝编织铠装;H表示氯磺化聚乙烯外护套;SA表示A类成束阻燃。

(3)产品结构。设计的产品结构示意图见图1。

(4)工艺流程。产品的生产工艺流程如下:拉丝→韧炼→镀锡→铜丝涂覆密封胶→绞合→密封胶和绝缘双层共挤→成缆→密封胶和护套双层共挤→护套硫化→镀锡铜丝编织→密封胶和外护套双层共挤→外护套硫化→成品检验。

图1 电缆结构示意图

(5)生产工序工艺要点。在电缆的制造过程中,各工序均需按照既定工艺,着力于工艺要点,确保工序质量,完善成品性能,各工序工艺要点如下:

1)导体。控制各单丝涂覆密封胶的均匀性,绞合应圆整,无跳丝发生;束绞股线外涂覆密封胶,股线复绞后无单丝松弛。

2)绝缘。密封胶和绝缘双层共挤,密封胶完全填充导体绞合产生的缝隙,绝缘与密封胶应紧密相连形成一体;绝缘同心率不大于1.25倍,绝缘和密封胶硫化应控制适度。

3)成缆。成缆外不绕包,但需要采用特别处理,确保缆芯不松散,线芯之间绞合缝隙不被遮挡。绞合线芯中间采用生胶条填充,胶条直径约为中间内切圆直径的1.1~1.2倍。

4)内护套。密封胶和氯磺化聚乙烯双层共挤,密封胶完全填充成缆缆芯间的缝隙,护套截面需圆整;硫化须确保护套、密封胶和填充芯粘结一体。

5)铠装。镀锡铜丝编织,编织覆盖率不小于88%,编织应平整地紧密包裹在护套上,避免挤外护套时出现倒丝,使电缆外径粗细不均;编织角度需适宜,搭盖所留缝隙需能使密封胶流畅浸入接触内护套。

6)外护套。密封胶和氯磺化聚乙烯双层共挤,密封胶完全填充金属丝编织铠装形成的缝隙,确保电缆由内及外紧密形成一体;外护套外观须圆整光滑,圆整度不大于1.66倍。

4 密封性能检测结果

我公司研制的舰船用纵向水密消磁电缆经国家电线电缆质量监督检验中心测试,各项性能指标均达到了设计要求,其中纵向水密、横向水密、纵向气密、滴落试验、耐海水腐蚀和电老化循环试验结果见表4。

表4 JMEHR8HG/SA 3×16检测结果

5 结束语

按照上述设计、工艺试制的电缆各项性能指标远优于国外相关标准的规定,产品已申请获受理国家发明专利和实用新型专利,这为水下舰船提供了技术先进、性能优越的纵向水密消磁电缆。

[1]GJB 1916—1994 舰船用低烟电缆和软线通用规范[S].

[2]IEC 60092-350:2001 Part 350:Shipboard Power Cables-General Construction and Test Requirements[S].

[3]MIL-DTL-24643C:2009 Detail Specification Cables,Electric,Low Smoke Halogen-free,for Shipboard Use General Specification for[S].