新型结构大叶片制造技术工艺研究

2013-03-25崔喜亮廖冬梅

崔喜亮, 廖冬梅

(哈尔滨汽轮机厂有限责任公司,哈尔滨150040)

1 新型结构大叶片简介

当今发电行业迅猛发展,日新月异,新型机组层出不穷。联合循环、空冷、超临界和超超临界都已广泛生产,新型结构大叶片也广泛应用于汽轮机机组中,因此,新型结构大叶片国产化制造工艺研究尤为重要。

新型大叶片结构上比较先进:叶根采用枞树形直齿结构,叶型是自由成形弯扭结构,叶型中间内背面有拉筋凸台,在汽道顶部进汽边焊424mm司太立合金片以防水蚀,叶顶围带内背凸凹形线成骨形,间隙装配。汽道全长进行喷丸强化处理,既提高了表面强度,也提高了叶片抗疲劳的性能。此种叶片结构设计是世界先进水平,在国外超临界、超超临界机组中已广泛应用,国内同行业中此种叶片也大量应用。新型结构大叶片具体结构如图1所示。

2 新型结构大叶片的加工

新型结构大叶片的关键技术如下:(1)粗模锻毛坯数控扫描铣汽道型线。(2)强力磨枞树形叶根齿型新设备的开发应用。(3)拉筋凸台加工工艺方法。(4)叶冠围带形线加工工艺方法。(5)喷丸强化的工艺方法、新设备的开发应用。(6)超长司太立合金片高频焊接工艺方法。

以往大叶片的加工方法是:先铣汽道,以汽道为准浇方箱,后铣叶根。新型结构叶片先以模锻毛坯汽道为准打顶针孔,浇方箱,以方箱为准加工叶根,再以叶根为准加工汽道、骨型围带及拉筋凸台。这样的加工方法,可使叶片加工状态与装配及工作状态一致,做到了基准统一,能够更好地保证叶片骨型围带及拉筋的装配要求。

在叶根装配的基础上又带有双重装配面(围带的装配和拉筋凸台的装配),并且相邻叶片拉筋凸台为装配间隙是0.4±0.4mm的平行平面,相邻叶片骨型围带装配间隙是3.3±0.4mm的平行平面。由于影响拉筋和围带间隙的主要原因是叶片叶根的装配,而枞树型叶根与叶轮为齿型配合,切向的窜动量相对较大,这样的摆动量会大大影响叶片拉筋凸台和骨型围带的装配间隙。另外,由于叶片汽道不仅长而且薄,这样加工和焊司太立合金片时均容易变形。虽可进行校型,但也很难达到加工时的效果。为尽可能缩小叶片汽道、围带及拉筋相对于叶根的加工偏差,我们采用以叶根为准定位夹紧、叶顶顶针孔定位夹紧,一次装夹完成叶片汽道、拉筋凸台、骨型围带及司太立合金槽的加工。

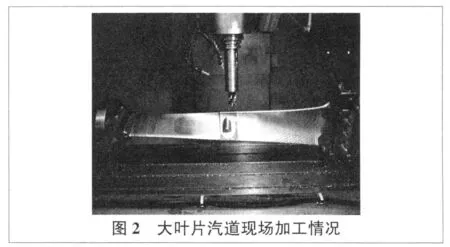

3 新型结构大叶片汽道的数控加工

大叶片汽道的数控加工过程包含汽道粗铣、汽道精铣、拉筋凸台粗铣、拉筋凸台精铣、围带粗铣、围带精铣、司太立合金槽粗铣30多个数控加工程序,采用盘铣刀、棒铣刀、球头铣刀、球头锥度刀等多种刀具交替铣削,分别采用分半铣削和堆积铣削等多种切削形式完成叶片形状的加工。

4 新型结构大叶片司太立合金片的焊接

此种叶片的司太立合金片长424mm,并且为开放式。以往我们生产机组的最长的叶片的焊片是1m,长为280mm,经过长期摸索,已经形成了完善的焊片工艺。而对于400mm以上长度的焊片我们还第一次遇到,这在焊接夹紧方式、叶片预热及冷却方式和时间上都需要重新考虑。由于叶片焊片部分的汽道比较薄很容易变形,又由于焊片长度大,很难使叶片受热均匀,这都给司太立合金片的焊接带来难度。针对这种情况,我们借鉴1m焊片的焊接经验,调整夹具液压夹爪的位置,在叶片装夹稳定的基础上尽量减小叶片变形量,经过多次试验、摸索,确定了合理的预热温度和预热时间。焊接后,司太立合金片与叶片汽道贴合效果良好,X光照相符合图纸标准要求。

5 结语

经过检测、试装配,新型结构大叶片的加工精度、装配尺寸满足设计要求,工艺方法合理,全面达到技术及质量指标。此种大叶片的加工实现了国产化,使叶片制造水平进入一个新的领域,为今后开发半转速超超临界大叶片加工打下良好基础,标志着我国汽轮机叶片的加工水平上升了一个新的台阶,在大叶片加工历史上具有至关重要的意义。

[1] 曾向阳,等.UGNX基础及应用教程[M].北京:电子工业出版社,2003.

[2] Unigraphics Solutions Inc.UG高级铣加工应用培训教程[M].北京:清华大学出版社,2002.

[3] 王庆林,李莉敏.UG铣制造过程实用指导[M].北京:清华大学出版社,2002.