挤压铸件的热处理研究

2013-03-25郑玲

郑玲

(达州职业技术学院机械系,四川达州635001)

1 引言

挤压铸件广泛应用于各种各样的汽车、火车、飞机、摩托车、电动车、自行车等的制造行业,大大改善了人们的交通运输生活。然而,热处理在其中起到了关键性作用。那么,在挤压铸件的热处理中我们应注意些什么呢?本文就挤压铸件的热处理展开进行了研究。

2 热处理

热处理过程中,将某些需要的金属提高到预定的温度,维持这个温度不变一段时间后,以需要的速度降温,因而其中的形状结构性能特点得到我们想要的物理特性、化学特征、生物特点、工艺需要等。

热处理技术可以改变工具的工作性能,将每一份铸件的材料性能发挥到极致,以此来延长铸件的寿命。工业的发展更是需要铸件材料具有耐高温、耐磨损、耐伸缩、耐击打等特性,只有经过特殊的热处理方能得到这些材料性能。

3 挤压铸件的热处理

挤压铸件是通过挤压铸造得到的优质机械铸件。对浇灌成形液态金属材料加以一定的压力,将其从液态凝固为固态,并从中获得大量的分子能量,就可以进行热处理了。下面主要介绍挤压铸件热处理的研究情况。

3.1 Al-Si合金热处理

(1)从热处理前后的显微比较中,会发现热处理前的组织是分散不成形的,根本就没有一个基本的形状呈现,反而显得组织粗大;但是通过热处理之后,组织显然是均匀分布于整个铸件,几乎没有存在任何细缝。也就是说,经过热处理的Al-Si合金内部的组织结构已经发生了改变,变得更加密实。

(2)从热处理前后的断口样貌对比可见,热处理前,叠面层较多,微观表面不平坦,呈波浪状,没有韧性,很容易断裂。经过热处理后,表面平坦,韧性增大,很少发生脆性断裂情况,但是同时也存在韧性断裂的威胁。热处理后的挤压铸件可承受206.2MPa的拉力压强,大大超过了未经过热处理的最大限度,增加了4.5%左右的能量分子,有效增大了强度。

(3)热处理让Al-Si的强度大大提升,稳定度、合金塑性、延伸长度等均有提升。

T6热处理前后合金显微组织如图1,T6热处理前后合金断口形貌如图2。

3.2 液态与半固态A380铝合金

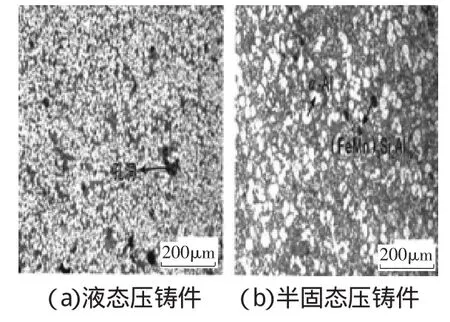

(1)显微组织的对比。液态A380铝合金呈现小小的树枝晶体铺满整个平面,狭长而纤细。而中间有些较其较大的洞孔,直径约为10~50μm。而半固态的整个图案就是一朵正在盛开的蔷薇花,密实的组织,狭小的空洞,就像一道厚厚的围墙,阻止了外面气体的进入,起到保护及防御的作用。成功进行热处理后,狭小的洞孔瞬间增大,最大直径可达200μm,最小直径也不会低于50μm。而半固态的A380铝合金却还是维持着之前的杆状形态,似乎没有受到一点影响。之所以会出现这种情况,是因为485℃的高温处理,半固态的A380铝合金依然还是没有进行材料溶解,根本没办法产生类似于液态结果中的孔洞。这也就是说,半固态的金属能使用热处理,而液态的技术则还需要继续努力。

图1 T6热处理前后合金显微组织

图2 T6热处理前后合金断口形貌

(2)力学特征的对比。与液态的A380铝合金相比,同样状态下的半固态铸件的最高压力数值降低2.48%、压力平均数值降低3.9%、延长数值最长降低91.5%,平均延伸长度降低166.2%。液态下的物质呈流水形存在,没有固定的形状,也导致了松散、分布不均匀的缺陷;而半固态则因为粘稠性的存在,容易将周围的物质结合,形成质地均匀、具有一定硬度的晶体组织,从而大大增加了物体的抗压能力。但是在热处理之后,液态的最大(平均)抗压能力居然下降至236MPa,最大(平均)延伸长度更是降低了59.2%。而半固态的最大(平均)抗压能力明显上升到334MPa(与锻铝相同),最大(平均)延伸长度虽然呈现下降状态,却没有液态的严重。原因是孔洞吸收了外界的气体,导致内部空虚,从而导致液态A380铝合金的力学特征发生巨大变化。

液态压铸及半固态压铸零件的显微组织如图3,液态压铸件及固态压铸件热处理后显微组织如图4。

图3 液态压铸及半固态压铸零件的显微组织

图4 液态压铸件及固态压铸件热处理后显微组织

4 挤压铸件的热处理后遗症

热处理对挤压铸件的应用性能起到关键性的作用。但稍有不慎,就会引起起泡缺陷。

4.1 起泡的缘由

液态下的金属材料由于孔洞的存在,容易吸入大量的气体或容易分散的小分子杂料。就像液态下的Al-Si一样,由于无法及时排除瞬间吸入的气体,而导致孔洞膨胀,之后的热处理更是把其外来物质压制在金属里面,热胀成一个又一个的泡。

4.2 起泡的分类

热处理的起泡往往跟工作方式、挤压技术、模型特点有关。本文主要针对直接挤压和间接挤压的情况来分析防止起泡的办法。

(1)直接挤压铸件的起泡。也就是液态金属从下方的陷下去的模型中浇灌而入,再将物头从上往下用力压下来,从而提升物体内部的压强。这种办法使得金属物质处于下方,其上都是断裂的空气。气体比液体更易流动,因此空气可以从两侧的缝隙排挤出去。排气间隙的大小是关键问题,排气间隙过小,则气体排挤速度慢,容易造成堵塞问题;排气间隙过大,则气体排挤过快,造成金属液体也一起被排出去。因此我们必须根据气体量来确定排气间隙:H7/e8、H7/d8(铸件为铝、镁合金),物头由闭合处到底部的高度则为20~50mm。当然也可以在物头或其棒长面加上一些深0.05~0.1mm、宽10~30mm的槽来增大物体内部的排气速度。

(2)间接挤压铸件的起泡。与直接挤压铸造的方法相比,会发现间接挤压铸造中的金属流动距离更长,而且由于模具形状更复杂多样,导致起泡的处理难度更大。然而,直接挤压铸造的方法为从上面压向下面,间接挤压铸造的方法为从下面压向上面,且间接挤压铸造物口宽度、金属液体流道的宽度更大,因而间接挤压铸造中金属流液的速度大大提高,所以出现起泡缺陷的几率大大降低。

同时,液态金属的流线速度控制也很关键。当物头挤压频率过快,液态金属流动速度也随之加快,则会导致金属液体出现漩涡,将外界气体带入其中,引起起泡的现象产生;但是物头挤压频率过慢,则会使金属流液产生凝固状态而呈现充不满的现象。所以,对于挤压物头的速度应控制在0.8m/s以下。根据实际情况,可以控制在0.1m/s的范围内,或者控制在0.2~0.4m/s的“高速运动”范围下。

还可以在模具的设计方面进行改进,如增大圆角的过渡,或增加通往模具内部的路线。

5 结论

对Al-Si合金热处理后,合金的抗拉强度、塑性得到了充分提高,合金组织形貌发生了巨大改变。对半固态压铸件与液态压铸件进行热处理,半固态压铸件的抗拉强度增大,液态压铸件的抗拉强度减小。同时,延伸率都呈现下降状态,但半固态压铸件的下降幅度要比液态压铸件的更小。直接挤压铸件可以使用油剂涂料,处理好排气的问题就可以正常进行热处理。间接挤压铸件需要合理地设计排气道宽度,严格按照标准控制金属流液速度。

[1] 齐丕骧,齐霖.铝合金挤压铸件缺陷概论[J].特种铸造及有色合金,2001(压铸专刊):104-107.

[2] 余忠士,等.铝合金半固态成形件固溶热处理工艺优化研究[J].铸造,2003,52(11):1078-1081.

[3] 罗继湘,等.间接挤压铸件中冷夹层的形成机理研究[J].铸造,2002,51(11):701-705.

[4] 余忠士,张梅,孙保良,等.常用铝合金及其热处理工艺[J].热处理,2006,21(3):44-47.