毫克能技术的加工工艺试验研究

2013-03-25张秀红

张秀红

(中国一拖集团有限公司第三装配厂,河南洛阳471004)

1 引言

随着加工技术发展的日新月异,我国机械制造业面临着严峻的挑战,产品质量和生产效率成为了企业赖以生存发展的重中之重。为了更好地提高零件加工质量及加工效率,降低生产成本,需要我们在完善现有工艺的基础上,引进并推广使用全新的加工制造技术,并以此为重要手段提高企业的核心竞争力。长期以来,我厂对表面粗糙度Ra1.6以内的回转形零件均采取磨削或抛光工艺。无论磨削还是抛光工艺,均生产效率低下,且工人作业环境较为脏乱,其中磨削工艺还存在着成本高、工装复杂等劣势。随着毫克能技术的发展,毫克能表面加工技术为解决以上问题提供了新的工艺手段,本文通过引进毫克能加工设备对合适零件进行了毫克能技术的加工工艺试验研究,达到了降低零件生产成本并提高生产效率的目的。

2 毫克能技术的加工原理及优势

毫克能表面加工技术是超声波表面光整新技术,能使表面粗糙度降低三级。其原理是:利用金属在常温状态下冷塑性的特点,运用超声波推动工具,以每秒3万次的高频率冲击工件表面,使金属表面产生压缩塑性变形,也可以形象地说是利用毫克能将零件的表面熨平;同时在零件表面产生压应力,提高零件表面的显微硬度。这样不仅使辊轴类零件表面达到理想的粗糙度,同时提高了表面显微硬度。相对于传统磨削工艺,其主要技术优势是:(1)零件加工后表面粗糙度最高可达Ra0.2,达到镜面效果。(2)加工效率高,加工线速度可达50~80m/min,进给量可达0.2~0.5mm/r。(3)加工钢件时,可将零件表面显微硬度提高20%左右。(4)提高零件的耐磨性和耐蚀性,可适用于各种软、硬、粘性材料。(5)环保性好,无砂粒和废冷却液产生,功率不足1kW。(6)无需工序周转,一次装夹即可完成原车磨工序。(7)基本无刀辅具消耗。

3 毫克能技术的加工工艺试验

3.1 试验设备及零件

试验设备:两台数控车床CK6152;试验材料:灰铸铁HT250(硬度为190~240HB);试验零件:加工部位及产品要求如图1所示。

3.2 配置毫克能设备工装、设计加工工艺

将毫克能加工设备安装至普通数控车床的刀架上,实现对该回转零件外轮廓的加工,由于其尺寸加工精度直接取决于车床本身的精度,对试验用两台数控车床CK6152的使用情况、机床精度等进行排查,并恢复机床的正常制造精度,保证其加工精度达到IT6~IT7级。

结合毫克能表面加工技术的工艺性,分析该零件的加工工艺,需将该零件的半精车工序安排在采用毫克能技术的加工设备上,重新设计该零件加工工艺,在安装毫克能加工设备的前道工序之前,完成所要求的半精工序加工内容,根据毫克能设备调试经验,在半精工序加工中为后续的精加工留0.02~0.05mm单边余量即可,在完成半精工序加工内容之后,直接进行毫克能设备操作加工,最终完成零件表面质量处理工艺内容。

图1 试验件加工部位及要求

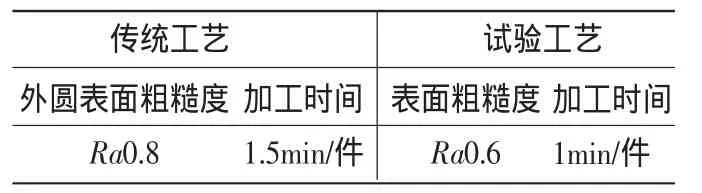

3.3 切削对比试验(如表1所示)

表1

4 传统加工工艺与试验工艺加工成本分析

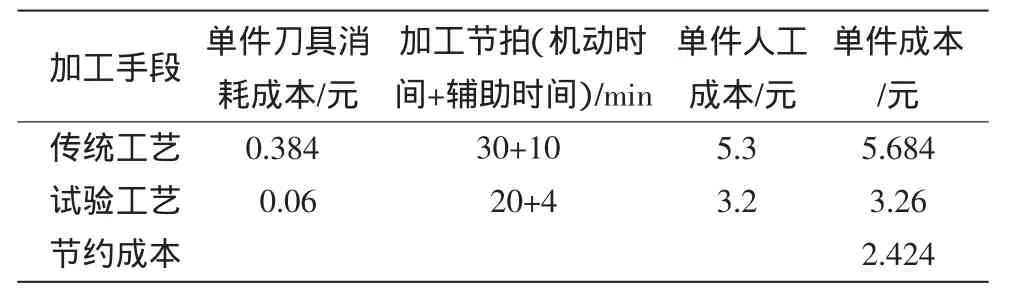

4.1 传统工艺消耗情况

根据车间经济运行分析(车间每月必须进行)得知,其主要加工成本消耗在砂轮及磨削液上,其中砂轮A46L5V35的计划采购价为600元/盘,每个零件平均消耗为0.16元(600元/盘÷18d/盘÷210件/d=0.16元)。磨削液的计划采购价为77元/L,每个零件平均消耗为0.204元(77元/L×20L÷36d÷210件/d)。每个金钢笔的计划采购价为60元/根,可用28个班,每班105件,每个零件平均消耗为0.02元。

4.2 试验工艺消耗

毫克能加工设备唯一损耗件为振动头(约300元/个),每个振动头的加工距离可达到300m以上,每个零件的加工距离为0.06m,每班加工105件,每48个班(每天2班,约23.8天)需更换振动头一个,按此计算,每零件平均消费为:300 元÷48 班÷105件/班=0.06 元/件。

表2中,传统工艺采用两台数控车床、两台磨床及一台抛光车床完成零件的外圆、端面加工,每道工序的辅助时间按平均2min/件计算[4]。试验工艺只使用两台数控车床完成零件加工,每道工序的辅助时间按平均同时2min/件计算。设备的维护上,传统工艺使用设备多,设备故障率高;而试验工艺节省了三台设备,相对来说,设备故障率低。但是机床的维修费用属于机床维护,所以没有计算在内。

表2 单件成本对比

5 零件加工路线对比

传统工艺加工路线为:毛坯→CK6150半成品1→CK6150半成品2→MB6132半成品3→CA6150(抛光)成品。零件加工时至少需要5次周转,尤其是在磨床和抛光车床之间,因需要清理切削液又增多了半成品的周转次数。周转过程中,周转次数越多,每批次周转需要加装防磕碰保护套的次数增加,转运用小车架子等工位器具增多,同时工人劳动强度增大,另外工序越长容易造成工序漏加工内容现象,进而引起产品质量不稳定的因素增多。传统工艺路线共占用设备4台,占地面积大。

试验工艺加工路线为:毛坯→CK6150半成品→CK6150成品。

零件加工时只需3次周转,零件加工路线缩短了将近1倍,加工路线清晰简单,容易操作,周转次数减少,减少了零件的加装防磕碰保护套的次数及转运工位器具,降低了工人劳动强度。工艺简明、易掌握,使工序的产品质量保证能力更强。实验工艺路线仅占用设备2台,占地面积小,利于车间管理,同时增大工厂预留发展空间。

6 结语

通过试验证明,应用“毫克能技术”可以大大提高零件加工质量及加工效率,降低生产成本。通过引进毫克能加工设备进行工艺试验,能够推动我厂加工工艺的技术革新,为制造业中应用该项技术建立起实践基础达到积累经验,扩宽工艺思路的效果,在整个行业范围有着广泛的推广及借鉴价值。

[1] 陈日在.金属切削原理[M].北京:机械工业出版社,1993.

[2] 李华.机械制造技术[M].北京:机械工业出版社,1997.

[3] 左敦稳.现代加工技术[M].北京:北京航空航天大学出版社,2005.