数控切割与埋弧焊一体化作业工艺研究

2013-03-25董自强赵红艳

董自强, 赵红艳

(中国南车集团戚墅堰机车有限公司,江苏常州213011)

1 引言

某厂随着生产订单的增加,产量逐年提高,场地使用率得到充分发挥,设备产能基本达到饱和,生产更趋精益。为进一步释放产能,对现有工艺进行再优化,于是决定将数控切割工位与埋弧焊工位进行合并。

2 工艺合并的可行性分析

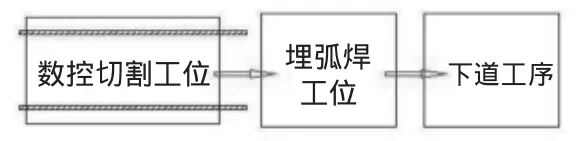

车间现有一台数控切割机和一台埋弧焊机,分别属于数控切割工位和埋弧焊工位。工艺流程为:将两块10mm厚的钢板吊至数控切割工位,启动数控切割机,对两块钢板分别进行四边切割。然后将切割好的钢板通过行车输送到埋弧焊工位。见图1。

图1 数控切割机

埋弧焊工位负责将此两块钢板拼接点焊后进行埋弧焊作业,作业完成后清理打磨,然后流转至下一道工序。如图2、图3所示。

最初在做方案设想时,希望把埋弧焊的焊枪装到数控切割机上实现切割与焊接同步,则可将埋弧焊的场地节约出来。以10mm的Q235A钢板为例,数控切割机切割时的速度为500mm/min,而埋弧焊焊接的速度为700mm/min。

合并后,每去除一个埋弧焊工位,即可节约32m2场地。

两种工艺在行走速度上相差200mm/min,如果能将两者的速度统一,便有实现的可能。

图2 工序流转图

图3 埋弧焊工序

经过分析,数控切割的速度不宜加快,否则会导致切割不良,出现切割断面粗糙、下边缘挂渣、斜边等缺陷。

对埋弧焊而言,电流、电压和焊接速度三者匹配来保证质量。将速度由700mm/min降至500mm/min,同步变更电流和电压。经过多次试验,取得了合理的参数,重新进行工艺评定和疲劳试验后,均取得令人满意的效果。

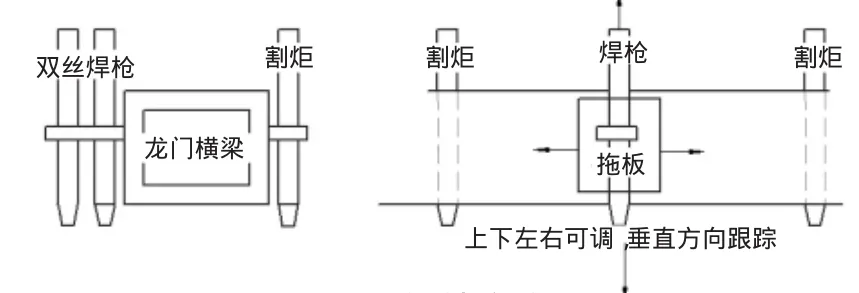

在此基础上,着手对数控切割机和埋弧焊机进行一体化改造。将埋弧焊枪与数控割刀分置龙门架两侧。龙门架前方正中央设置送丝小车和跟踪滚轮。如图4所示。

图4 设计方案图

3 工艺流程与工时节拍

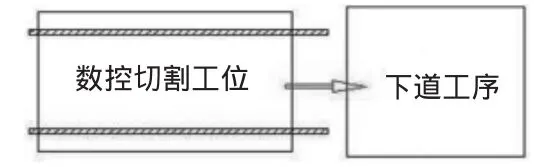

工艺流程:数控切割→人工组对并点焊,点焊引弧板→埋弧焊和数控切割同步进行→数控切割端头→数控切割另一端→打磨,行车吊离,见图5。

图5 新工艺工序作业图

工时节拍如表1所示。

表1 工时节拍

4 工艺改造

结构形式:在横梁后架上安装双丝焊枪,可以采用类似车床上的大小拖板形式,目的是焊枪能左右上下可调,左右调整距离200mm、上下距离150mm即可,具体根据厂商设计的闭合高度进行。另外垂直方向需要跟踪,采用自动焊的跟踪形式即可。

双丝埋弧焊枪与直条割刀同步作业,焊枪中心与割刀中心在同一直线。

焊枪带滚轮,采用气缸将滚轮压在面板上,从而保证焊枪始终与面板保持一定距离。该距离应人工可调,调整后即可保证不变。焊接完毕,将焊枪升起。

焊丝盘应固定在龙门架上,方便更换焊丝。操作面板增加焊接的操作按钮。焊接电缆沿轨道边线槽移动。

钢板切割完成后输送滚轮升起(比切割台面高出15mm,升起行程40mm),此时焊接输送滚轮也升起,四平台同步电动传送,将板输送至焊接平台端部,输送自动停止,横向滚轮及气动定位板升起,输送滚轮落下,人工将需焊接板边与气动定位板靠齐,气动定位板与已定位侧钢板横向滚轮同时落下,将已定位钢板用卡兰夹紧在工作台上,人工推动另一侧钢板与已定位钢板焊接面靠紧,横向滚轮落下。龙门行至焊接起始处开始焊接,焊接完成后行车将工件吊走,如此往复进行焊接。

图6 数控切割埋弧焊一体化作业试验图

图7 新工艺流转图

拼板焊接机及输送装置是用于切割机下料后传送至焊接平台后进行横称体盖板拼焊装置。焊接平台、切割平台采用电动输送,滚轮可自动升降,在切割和焊接时不影响割枪及焊枪工作。使用该设备可避免钢板切割完成后至拼板工位的吊车转运,减小吊运风险提高工作效率。

5 结语

实施新工艺后,总工时由132min降至82min,下降38%。人员由3人降至2人,下降33%。节约场地32m2。

减少行车吊运次数,增加了安全性。提高了效率,生产更精益。

将埋弧焊工位去除,减少作业面积54.4m2,增加安全通道宽度(1800m2→2400m2),提高了作业安全性。减少了生产中频繁吊运焊接小车轨道的工时和不安全因素。

[1] 中国机械工程学会焊接学会.焊接手册(第3卷)焊接结构[M].北京:机械工业出版社,2001.