不同时效工艺对6063铝合金组织和力学性能的影响

2013-03-20宁爱林黄继武

宁爱林,孙 瑜,黄继武

(1.邵阳学院机械与能源工程系,邵阳 422004;2.中南大学材料科学与工程学院,长沙 410083)

0 引 言

6063铝合金是铝镁硅系合金中典型的可热处理强化合金,具有中等强度、优良的挤压性能、对应力腐蚀不敏感、良好的焊接性能及加工性能等,在民用建筑领域得到了广泛应用[1-3]。铝合金的时效硬化研究是Win于1906年首先开始的,随着对沉淀相析出和合金时效强化机制研究的不断深入,时效处理已成为改善铝合金综合性能的重要途径[4]。铝合金时效硬化的一般方法是将其加热到固溶线温度以上,保温一段时间使合金元素充分溶入基体中,然后快速冷却至室温形成过饱和固溶体,再将合金在一定温度下进行时效处理,强化相逐渐在合金基体中析出,可显著提高合金的强度[5]。6063铝合金传统的时效处理温度是180℃,达到峰时效态需6h,生产周期较长。为了提升合金的综合性能并保证生产效率,作者尝试对6063铝合金进行双级时效处理,并与单级时效处理进行了对比,研究了不同时效工艺对6063铝合金组织和性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验用6063铝合金铸锭采用半连续铸造方法制备,合金名义成分(质量分数/%)为0.64Mg,0.45Si,0.17Fe,0.04Cu,0.04Mn,0.10Cr,0.10Ti,0.10Zn,余Al。固溶时效处理用试样从挤压棒上用线切割截取,尺寸为φ16mm×8mm,将其置于箱式电阻炉中加热至535℃保温50min,然后水淬冷却。采用数显调节仪控制温度,控温精度为±1℃,为避免冷却停放效应,试样水淬后立即(淬火转移时间小于30s)取出放入FN101-1s型鼓风干燥箱中分别进行170℃×2h,170℃×2h+200℃×1.5h和180℃×6h的三种时效处理。

1.2 试验方法

采用HW187.5型布洛维硬度计测合金固溶时效处理后的硬度,取3点的平均值;拉伸试验在CSS-44100型电子万能材料试验机上完成,试验按照GB/T 228—2002进行,拉伸速度为3mm·min-1,取3个试样的平均值;金相试样不经腐蚀直接用FEI Sirion 2000型场发射扫描电子显微镜(SEM)进行断口形貌观察,用其附带的能谱仪(EDS)分析第二相粒子成分;用FEI TECNAIG200型透射电子显微镜(TEM)观察合金时效后的形貌,加速电压为200kV。

2 试验结果与讨论

2.1 对力学性能的影响

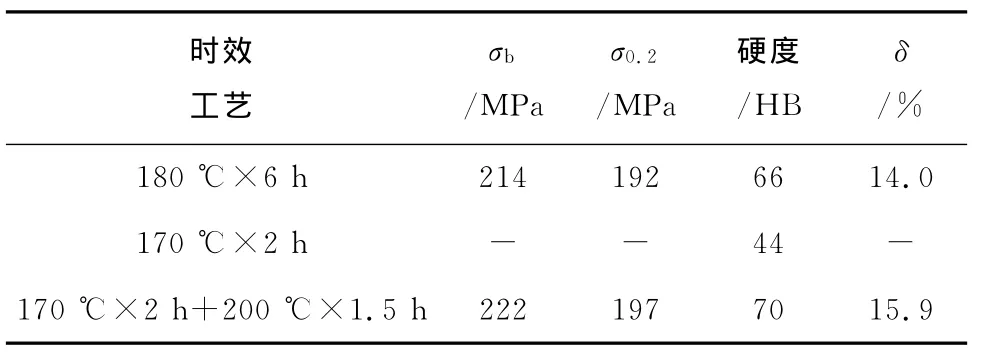

由表1可以看出,6063铝合金经双级时效处理(170℃×2h+200℃×1.5h)后的力学性能比单级时效处理(180℃×6h)后的更优;在170℃×2h时效处理后继续进行200℃×1.5h的时效处理,使能硬度继续上升,增幅达到26HB。

表1 不同工艺时效后6063铝合金的力学性能Tab.1 Mechanical properties of 6063aluminum alloy after different ageing processes

2.2 对显微组织的影响

6063铝合金经180℃×6h时效处理后,晶内析出相为沿铝基体[100]和[010]方向析出的、尺寸约为80nm的针状β″相,点状相为沿基体[001]方向析出的β″相,如图1(a)所示;晶界析出相β已明显球化,无沉淀析出带(PFZ)宽度约250nm,如图1(c)所示。6063铝合金经170℃×2h+200℃×1.5h时效处理后,晶内析出相仍为具有共格无畸变带特征的针状β″相,其尺寸较180℃×6h时效处理后的小,约为50nm,但析出相数量更多,如图1(b)所示,晶界析出相为断续的棒状β相,未发生明显球化,晶界的PFZ较窄,如图1(d)所示。

图1 6063铝合金经不同工艺时效后的TEM形貌Fig.1 TEM morphology of 6063aluminum alloy after different ageing processes:(a)180℃×6h,precipitated phase in grain;(b)170℃×2h+200℃×1.5h,precipitated phase in grain;(c)180℃×6h,precipitated phase at grains boundary and(d)170℃×2h+200℃×1.5h,precipitated phase at grains boundary

6063铝合金经170℃×2h时效处理后,晶内析出了大量细小弥散的针状相,尺寸约为10nm,如图2(a)所示,图2(a)中的右上图为析出相在[001]Al晶带轴下选区的电子衍射花样,析出相形成有十字形斑纹,析出相为共格的β″相;晶界析出相为连续状,无明显PFZ形成,如图2(b)所示。

2.3 对拉伸断口形貌的影响

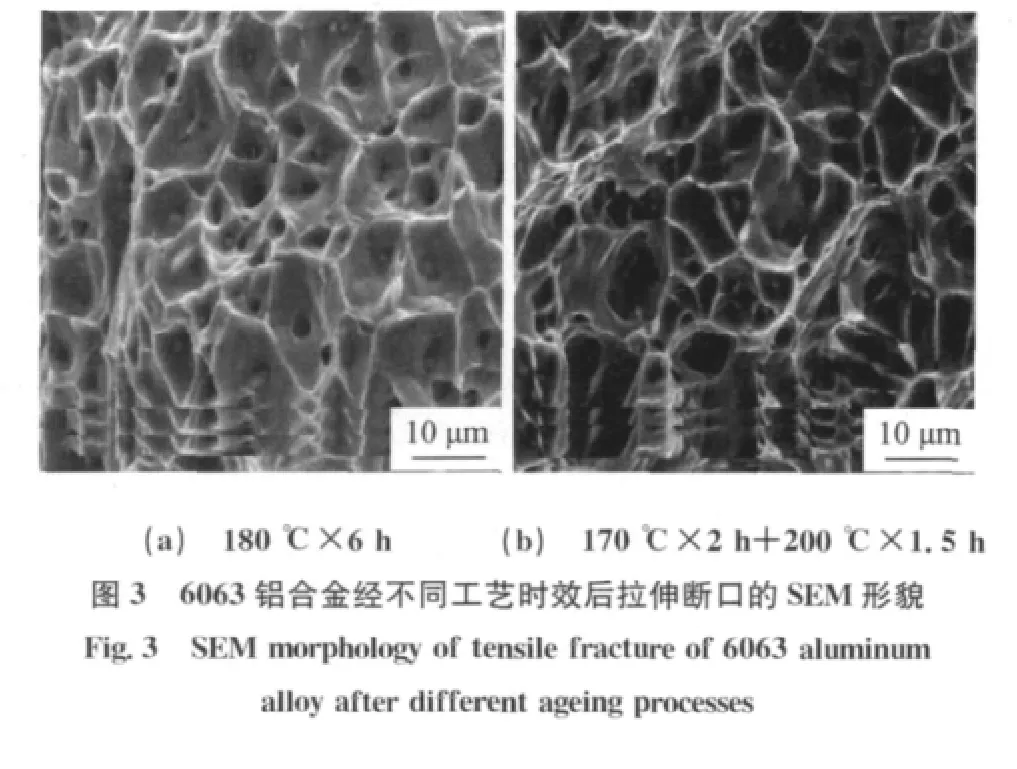

由图3(a)可见,6063铝合金经180℃×6h单级时效处理后,其拉伸断口形貌为混合韧窝型穿晶断裂和剪切型穿晶断裂,韧窝深度较浅;经170℃×2h+200℃×1.5h双级时效处理后的断裂类型为完全韧窝穿晶断裂,韧窝数量多且较深。两种断口形貌中韧窝底部都含有第二相粒子,经EDS成分分析知其为AlFeSi相,如图4所示。

2.4 讨 论

通常认为6063铝合金的基本析出序列为过饱和固溶体(SSS)→团簇→GP区→亚稳β″相→亚稳β′相→稳定β-Mg2Si相[6-9]。固溶体的分解是一个复杂的过程,在时效初期,镁和硅原子与淬火形成的过饱和空位聚集,形成与基体完全共格的单独硅、镁原子团簇和镁硅复合原子团簇,接着,溶质原子不断从基体中析出,这样,原子团簇周围能聚集更多的溶质原子,长大形成一定尺寸的GP区,GP区与基体依然完全共格。随着时效时间的延长,球形的GP区作为亚稳β″相的形核核心,逐渐转变为尺寸更大的β″相,亚稳β″相与基体共格。因为亚稳β′相与基体半共格,亚稳β″相转化β′相需要破坏与基体的共格关系,相变需克服较高的界面能,故亚稳β″相具有较高的热稳定性。同时,β″相具有较高的弹性应变能,能引起基体点阵的严重畸变,阻碍位错运动,提高合金的强度,合金峰时效态时的主要析出相为亚稳β″相。

时效析出过程是一个扩散型相变,包括形核和长大。根据经典形核理论[10],形核率N为

式中:ΔGc为形核功;Q为相变激活能;K为玻尔兹曼常数;T为相变热力学温度;R为气体常数。

与合金在180℃时效6h相比,合金在170℃时效2h后的过饱和度更高,过冷度更大,脱溶相晶核尺寸更小,相变形核功更低,故形核率N更大,析出相更加细小且弥散分布,如图2(a)所示。合金经170℃×2h的时效处理后,晶内析出了大量细小的β″相,继续进行200℃×1.5h的时效处理则继续析出溶质原子,细小的β″相长大。由于析出是一个扩散型相变,析出相的长大受原子迁移速率影响,根据阿累尼乌斯公式:

式中:D为扩散系数;D0为频率因子;Q′为扩散活化能;T为温度。

时效温度越高,溶质扩散系数越大,析出相长大速率越快,在200℃时效1.5h后,合金内原有的细小β″相即可长大到一定尺寸,如图1(b)所示。合金双级时效后的析出相较180℃×6h单级时效后的析出相更加细小弥散,密度更大,如图1(a),(b)所示。晶界具有高的界面能,是原子短路扩散的通道和择优取向位置,晶界上原子扩散快,一般短时间内即可形成平衡析出相,时间对晶界原子扩散速率的影响大于温度的影响,单级时效的保温时间长于双级时效的,故合金经180℃×6h单级时效后的晶界析出相球化程度、尺寸和PFZ宽度均大于经170℃×2h+200℃×1.5h时效处理后的。

合金强化取决于位错与脱溶相质点的相互作用。当合金中析出相为共格β″相时,合金的强化增量是由位错线切割质点决定的。

式中:Δτ为切应力增量;a为比例常数;f为析出相的密度;r为析出相尺寸。

由式(3)可见,合金的切应力增量与f呈正比,与r呈反比,故合金经双级时效处理后的强度、硬度比180℃×6h单级时效处理后的更高。

铝合金的韧性与变形时的共面滑移、应变局域化以及粗大晶内、晶界析出相等多种因素有关[11]。试验中6063铝合金经单级或双级时效处理后,晶内析出相主要是与基体共格的β″相,在拉伸变形时,晶内位错沿着一定的晶面和晶向滑移,β″相可以被位错剪切,导致粒子体积变小,引起长程共面滑移,位错滑移阻力减小,进而强化了位错在该滑移面上的进一步滑移变形,从而形成集中剪切带,这种集中剪切带在晶界相交处形成晶界台阶,且位错滑移至晶界处形成位错塞积,在晶界处产生应力集中。6063铝合金经180℃×6h单级时效处理后,晶界析出相球化,PFZ较宽,晶界强度降低,晶界位错塞积产生的应力集中导致试样沿晶界台阶开裂,即为剪切型穿晶开裂;同时,合金中残留有难溶的杂质相Al-FeSi,位错在该相周围塞积,产生应力集中,裂纹在粒子与基体界面处形核并围绕第二相粒子扩展,形成韧窝型穿晶断裂,如图3(a)所示。6063铝合金经双级时效处理后,晶界析出相呈断续状,PFZ较窄,晶界强度较高,亚稳析出相细小且分布均匀,应力集中程度低,合金变形均匀,塑性增加,变形过程中的裂纹主要在第二相与基体之间的界面处形成并扩展,因此拉伸断口为韧窝型断裂,如图3(b)所示。

3 结 论

(1)6063铝合金固溶后经170℃×2h+200℃×1.5h双级时效处理后的硬度、抗拉强度、屈服强度和伸长率等力学性能均较经180℃×6h单级时效处理后的要好。

(2)6063铝合金经单级时效处理后的晶内析出相为亚稳β″相,晶界析出平衡相明显球化,有明显的PFZ。

(3)在170℃×2h预时效处理后,6063铝合金晶内析出了大量细小弥散的β″相,再经200℃×1.5h二次时效处理后,晶内细小的β″相长大,但较单级时效处理后的要小,晶界析出相呈断续状,PFZ较窄。

[1]刘静安.铝材生产关键技术[M].重庆:重庆大学出版社,1997:204-212.

[2]MURAYAMA M,HONO K,SAGA M,et al.Atom probe studied on the early stages of precipitation in Al-Mg-Si alloys[J].Mater Sci Eng A,1998,250:127-132.

[3]LODGAARD L,RYUM N.Precipitation of dispersoids containing Mn and/or Cr in Al-Mg-Si alloys[J].Mater Sci Eng A,2000,283:144-152.

[4]何立子.Al-Mg-Si系合金组织性能[D].沈阳:东北大学,2001:104.

[5]ZANDERGEN H W,ANDERSEN S J,JANSEN J.Structure dertermination of Mg5Si6particles in Al by dynamic in electron diffraction studies[J].Science,1997,277:1221-1223.

[6]EDWARDS G A,STILLER K,DUNLOP G L,et al.Transmission electron microscopy and differential scanning calorimetry studies on the precipitation sequence in an Al-Mg-Si alloys[J].Acta Mater,1998,46:3893-1895.

[7]CHAKRABARTI D J,YINGGUO P,LAUGHLIN D E.Phase relations and precipitation in Al-Mg-Si alloy with Cu additions[J].Mater Sci Forum,2002,392:857-159.

[8]WANG X,ESMAEILI D,LLOYD D J.On the precipitationhardening behavior of the Al-Mg-Si-Cu alloy AA6111[J].Metall Mater Trans A,2006,37:2691-1693.

[9]MARIOARA C D,ANDERSEN S J,ZANDBERGEN H W,et al.The influence of alloy composition on precipitatates of the Al-Mg-Si system[J].Metall Mater Trans A,2005,36:691-192.

[10]李松瑞,周善初.金属热处理[M].长沙:中南大学出版社,2003:122-123.

[11]李海,郑子樵,王芝秀.热处理制度对含Ag7055铝合金断裂特征的影响[J].稀有金属材料与工程,2005,34(4):612-115.