缝隙端面自动定位与测量技术研究

2013-03-20胡东红张博熠张玲王平江

胡东红,张博熠,张玲,王平江

(1.湖北大学物理学与电子技术学院,湖北武汉430062;2.华中科技大学数控中心,湖北武汉430074)

磨床是利用磨具对工件表面进行磨削加工的精密、高性能机床[1]。磨床可以加工硬度很高的材料,能做高精度和表面粗糙度很小的磨削,也能进行高效率的磨削[2],在汽车制造业、机床制造、电力、船舶、航空航天等领域有着广泛的应用。磨床种类繁多,按其工作性质,常见的磨床种类可以划分为外圆磨床[3]、平面磨床、内圆磨床、工具 (刀具)磨床[4]、无心磨床、非圆磨削机床、轧辊磨床、复合磨削加工单元、立式磨床等[2-6]。

随着磨床工业向自动化方向的发展,工件自动测量定位与工件加工在线测量技术在磨削[2]加工中得到越来越多的应用,其中用得最广泛的有工件端面定位技术,以精确定位工件的端面在z坐标方向的位置;还有工件径向在线测量技术,以实时监测加工工件直径。

其中工件端面自动测量技术往往需要预先确定待测工件端面的大概位置,并且让端面量仪测头运动到该位置(端面测量工位),然后端面量仪测头缓慢靠近并轻触工件端面,从而对工件端面进行测量定位[7]。

但是,如果待测工件端面位于工件的小缝隙内,再考虑到工件顶尖孔误差的影响,很可能无法确定一个固定的端面测量工位可以使端面量仪测头对准缝隙。一旦端面量仪测头不能对准缝隙,那么端面量仪测头伸出的动作将使得端面量仪测头与工件发生冲撞,从而直接导致端面量仪测头损坏。

为此,作者提出了二次端面测量定位方法,以解决这种小缝隙端面自动测量与定位的问题。

1 问题的提出

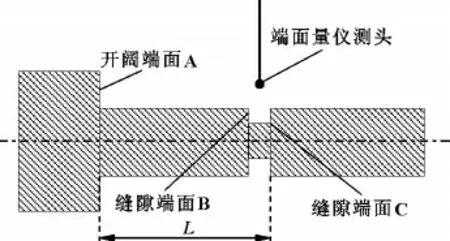

如图1所示,工件小缝隙端面B 和C之间的间隙约为3 mm。要求端面量仪测头伸入小缝隙端面B和C之间,触碰端面B,并以端面B为基准,对工件的A端面进行磨削加工,最终确保端面A 到端面B的距离符合要求。

而顶尖的误差会导致小缝隙左右位移达到5 mm左右。以机床坐标位置记录的端面量仪测量位置无法保证端面量仪测头能够准确对准小缝隙端面B 和C之间的缝隙。在这种情况下,如果端面量仪测头贸然伸出,必然会撞坏测头,造成严重的经济损失。

为此,作者提出了一种二次端面定位技术,以解决小缝隙端面自动测量与定位的问题。

图1 小缝隙端面定位测量示意图

2 二次端面定位技术

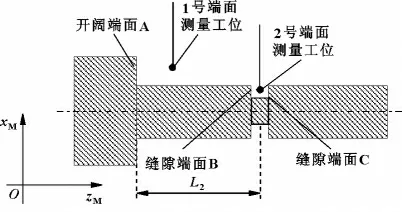

考虑到顶尖孔误差最多会造成工件沿z轴方向偏移5 mm 左右。因此,设定工件开阔端面A 右侧7 mm 左右的位置为1号端面测量工位位置,该位置坐标值记为(xM1,zM1),(xM1,zM1)为机床坐标系坐标值,如图2所示。

图2 端面测量1号工位与2号工位示意图

对于该类型的任意一件毛坯工件,顶尖孔误差可能导致开阔端面A 左右偏移约5 mm,而1号端面测量工位位于端面A 右侧7 mm 左右位置,因此,端面量仪测头在1号端面测量工位可以安全地伸出测头,而不必担心测头会撞上工件。在实际加工过程中,端面量仪测头首先定位于1号工位,测头向左运动,触碰端面A之后,调整工件坐标系z坐标原点[7],调整后,假定端面A 在工件坐标系中的坐标值为zWA。

由于对该类型的任一件毛坯工件,缝隙端面B与开阔端面A之间沿z 方向的距离误差不会超过0.2 mm,假定端面B 和C的缝隙中心位置到端面A之间沿z 方向的距离为L2。则2号端面测量工位在工件坐标系中的坐标值为(xW1,zWA+L2)。

记录并保存1号端面测量工位在机床坐标系中的坐标(xM1,zM1),记录并保存2号端面测量工位在工件坐标系中的坐标值(xW1,zWA+L2)。在实际加工过程中,首先,端面量仪测头定位于1号测量工位,如前所述,测头会很安全地位于端面A 右侧,不会与工件相撞;然后,测头轻触端面A,调整工件坐标系z坐标原点[7],这时端面A 在工件坐标系中的z坐标位置为zWA,而端面B 和C的缝隙中心在工件坐标系中的z坐标位置则为zWA+L2;最后,端面量仪测头运动到工件坐标系坐标位置(xW1,zWA+L2),则测头可以准确对准端面B 和C的缝隙中心位置。

这样,通过工件坐标系记录的1号端面量仪测量工位和工件坐标系记录的2号端面量仪测量工位,通过两次端面定位,可以解除顶尖孔误差导致的小缝隙端面定位撞坏测头的风险。

3 操作步骤

具体操作可以分为两个部分,首先是1号端面测量工位设定和2号端面测量工位设定步骤;其次是加工过程G代码运行步骤描述。

3.1 测量工位设定

第1步,选一毛坯工件安装到工作台上,令端面量仪测头伸出;

第2步,操作手轮令测头位于端面A 右侧约7 mm位置;

第3步,记录当前机床坐标系坐标位置 (xM1,zM1);

第4步,操作手轮,令测头沿z 方向运动,轻触端面A;

第5步,修改工件坐标系z坐标原点,使得当前工件坐标系z坐标值为zWA;

第6步,操作手轮,令测头运动到端面B 和C的缝隙中心,2号端面测量工位位置;

第7步,记录当前工件坐标系坐标位置 (xW2,zW2),显然有zW2=zWA+L2;

第8步,将1号端面测量工位坐标(xM1,zM1)和2号端面测量工位坐标(xW1,zW2)录入数控系统。

至此,端面测量工位坐标设定完毕。

3.2 加工过程运行步骤描述

以华中数控21型外圆磨床[8]数控系统为例,说明如下:

第1步,操作人员将待加工毛坯工件安装到工作台上;

第2步,执行1号端面测量工位测量指令G80Z[zWA],该指令的含义及具体执行过程分述如下:①测头运动到机床坐标系坐标位置(xM1,zM1);②测头伸出;③测头向左接近端面A,直至触发测量有效信号;④数控系统调整工件坐标系z坐标原点,使得当前工件坐标系z坐标值为zWA;⑤测头向右远离端面A;⑥测头缩回。

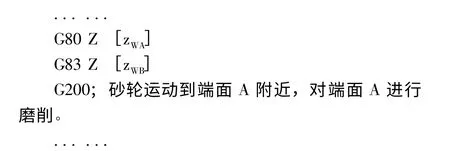

第3步,执行2号端面测量工位测量指令G84Z[zWB],该指令的含义及具体执行过程分述如下:①测头运动到工件坐标系坐标位置(xW2,zW2);②测头伸出;③测头向左接近端面B,直至触发测量有效信号[7];④数控系统调整工件坐标系z坐标原点,使得当前工件坐标系z坐标值为zWB;⑤测头向右脱离端面B;⑥测头缩回。

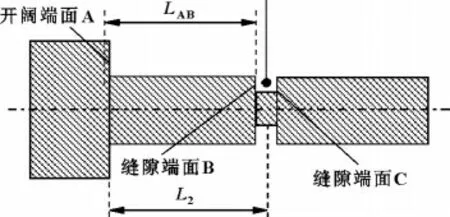

第4步,砂轮[9]以端面B 在工件坐标系中的z坐标值zWB为基准,运动到端面A 附近,对端面A 进行磨削[2],直至端面A与端面B之间的距离达到指定的要求LAB,见图3。

图3 以端面B为基准磨削端面A 示意图

部分G代码如下:

4 讨论

在实际应用中,曾经发现,在执行G83指令时,端面量仪测头并不是对准工件端面B 和C之间的缝隙的中间位置。经查,发现用户在对刀设定工件坐标系之后,操作手轮令测头运动到1号测量位置,记录该位置的机床坐标值;然后直接操作手轮另测头运动到2号测量位置,记录该位置的工件坐标值。这样设置测量位置参数,在对刀很精准的情况下,看似没有什么问题。但是,在实际加工中,经过G80指令调整工件坐标系z 原点之后,原先设定的2号测量位置的机床坐标位置z坐标就会发生变化,从而使得测头偏离缝隙中间位置。

因此,在设置2号测量位置之前,一定要让测头触碰端面A,并且调整工件坐标z 原点,然后再设置2号测量位置,才能使2号测量位置测头准确对准缝隙中间位置。也可在设置1号测量位置之后,运行G80指令调整工件坐标z 原点之后,再设置2号测量位置,也可以达到同样效果。

1号测量工位距离端面A的距离应根据顶尖孔造成的端面A 左右最大偏移距离,合理设置。在确保测头不会撞上工件的前提下,尽量让测头靠近端面A,以减少触碰端面A时的行走距离,提高加工效率。

对毛坯工件而言,缝隙中心位置与端面A之间沿z 方向的距离偏差分布如果接近小缝隙宽度的1/3,则会导致测头在2号测量位置撞上工件的概率增大。但是,就毛坯工件而言,缝隙中心位置与端面A之间沿z 方向的距离一般不会超过0.2 mm。

所以,该方法对小缝隙端面自动测量与定位是有效和可靠的。

【1】国际斯来福临集团的高性能磨床[J].世界制造技术与装备市场,2007(2):99-100.

【2】刘兴国.国内外超高速磨削的现状[J].机械工人:冷加工,2004(9):16-17.

【3】胡东红,王平江,陈吉红.外圆磨床数控系统研究[J].机床与液压,2009,37(5):5-10.

【4】CHOI In-Hyu,KIM Jeong-Du.Development of Monitoring System on the Diamond Tool Wear.International Journal of Machine Tools and Manufacture[J].International Journal of Machine Tools and Manufacture,1999,39(3):505-515.

【5】陈美福.对发展我国数控磨床的浅见[J].世界制造技术与装备市场,1994(3):6-7.

【6】PROCTOR Frederick M,ALBUS James S.Open-architecture Controllers[J].IEEE Spectrum,1997,34(6):60-64.

【7】胡东红,李朗,张玲.径向量仪校正工件坐标原点的方法[J].伺服控制,2011(1):64-66.

【8】胡东红,王平江,舒创.基于开放式数控平台的外圆磨床数控系统开发[J].伺服控制,2007(6):37-41,64.

【9】胡东红,王平江,张玲.三轴联动的轴承磨成型砂轮修整控制模型研究[J].机床与液压,2011,39(23):10-13.