特厚煤层沿底全煤巷道锚杆支护技术可行性研究①

2013-03-19曹虎斌

曹虎斌

(山西潞安矿业集团有限责任公司 潞宁煤业有限责任公司,山西宁武 036700)

1 前言

山西潞安集团潞宁大木厂煤业有限公司位于宁武县,目前,矿井处于技改期,生产所需地质资料较为缺乏,巷道大多采用木棚或工字钢支架支护,不仅支护费用高,支护效果也不理想,严重影响了巷道的安全程度和掘进速度。矿井主采5号煤层,倾角27°~42°,平均38°;厚9.91~23.72m,平均13.78m,煤层直接顶主要为泥岩、砂质泥岩及粉砂岩,岩相及厚度变化较大,属于不稳定顶板,煤层及顶板岩层柱状见图1;煤体强度变化较大,完整性较差,软弱、易碎,先前未进行过巷道锚网支护实践,支护设计缺乏依据,锚网支护难度大。国内外学者对厚煤层全煤巷道支护技术进行了研究,获得了一些成果[1-4],本文针对大木厂井下具体工程环境,采用测试、理论分析和数值模拟等多种手段对特厚煤层沿底板全煤巷道支护技术进行研究。

图1 煤层及顶板岩层柱状图

2 煤岩体地质力学参数分析

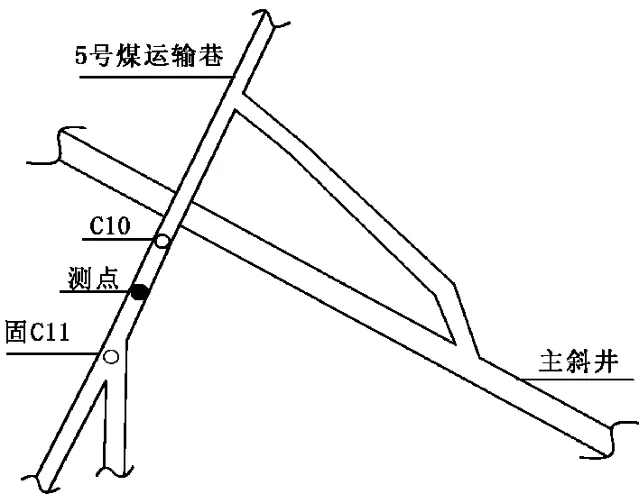

煤岩体地质力学参数测试是进行巷道支护设计的基础,采用该原位地质力学参数测试方法[5-6],对5号煤层地应力、煤岩体强度和围岩结构进行测试,测点布置在5号煤运输巷中,位置如图2所示。测试结果显示,最大水平主应力14.04 MPa,方向N35°W,最小水平主应力7.20 MPa,垂直应力7.13 MPa,应力场属于中等偏低应力值区域;5号煤层直接顶以泥岩和砂质泥岩混层为主,平均强度36.3 MPa,基本顶以细砂岩、中砂岩为主,层间有大量的泥岩和砂质泥岩夹层,平均强度为73.3 MPa;岩层间存在明显的裂隙和夹层,对岩层的整体强度有很大的影响,对巷道支护具有较明显的影响。5号煤体强度曲线波动范围较大,煤体完整性较差,大部分强度数值集中在10~14 MPa,平均强度为13.9 MPa。5号煤体强度测试结果如图3所示。

图2 煤岩体地质力学参数测试点位置

图3 5号煤体强度测试曲线

3 锚固效果模拟分析

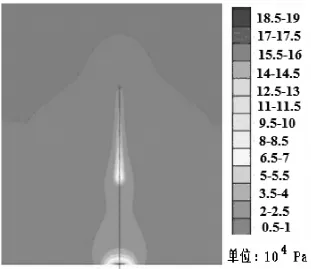

针对大木厂煤业煤体强度特征,采用大型数值模拟软件FLAC,建立数值模拟模型,模拟的锚杆锚固长度分别为600mm、800mm和1200mm,研究锚固效果及预应力在顶煤中的分布情况,分析托板处煤体位移。分析模拟结果,得出如下结论:

1)对锚杆施加预紧力后,锚杆托板处及锚固段靠近外侧受力最大,锚固段沿着锚杆以里方向受力逐渐递减。

2)锚固长度对煤体预应力扩散范围影响较大,随着锚固长度的增加,预应力扩散范围逐渐沿着锚杆长度方向减小,但沿着与锚杆相垂直方向增加,锚固长度1200mm时,锚杆锚固效果和预应力分布状况如图4所示。

图4 锚固长度1200 mm时,锚固效果和预应力在顶煤中分布状况

3)锚固长度对煤体中最大压应力值影响不大,煤体强度为13 MPa、预紧扭矩60 kN条件下托板附近煤体因锚杆预应力作用而产生的最大变形为6.4 mm,变形量小,托板处煤体垂直位移曲线如图5所示。

图5 预紧力60kN时托板处煤体垂直位移变化曲线

4 锚杆(索)锚固性能试验

锚固性能试验主要指锚杆和锚索与煤岩体之间的锚固能力检测[7-8],是保证矿井安全生产,提高支护安全系数,并为今后的锚网支护设计和维护的依据。因此,要判断锚杆支护技术的适用性,关键是对锚杆(索)锚固性能进行测试,分析和检验井下现场锚固效果。

4.1 试验方案

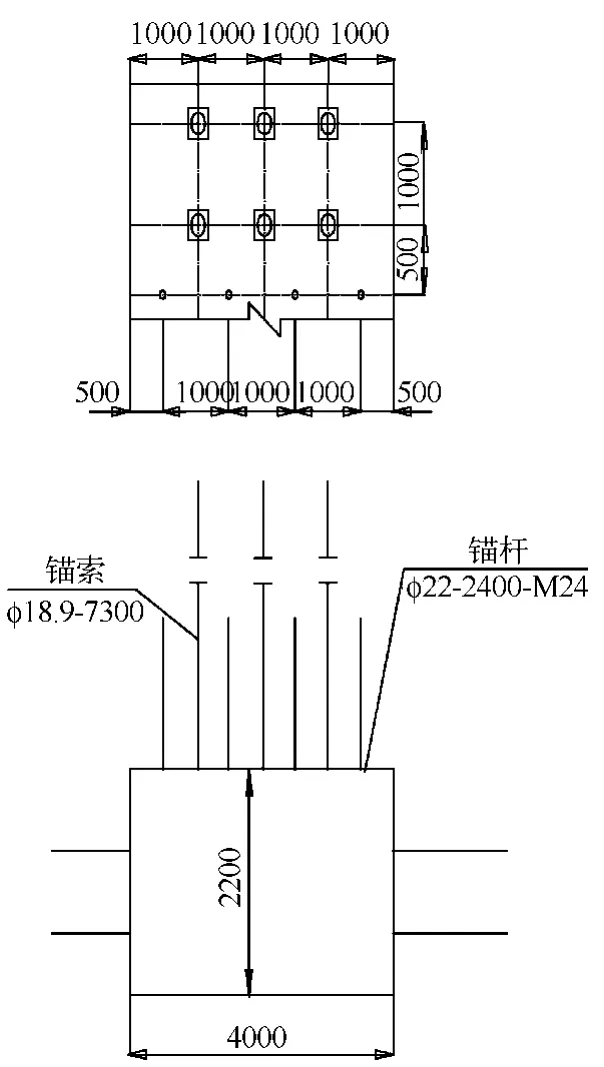

依据井下工程环境,选择大木厂煤业5煤运输南翼皮带机尾处、南翼皮带下山距离南翼皮带机尾10 m处和北翼皮带巷距离出口50 m处进行试验,位置如图6所示。5号煤运输巷沿底板布置时,锚固段在煤层中,测试采用锚杆拉拔仪和锚索张拉机具进行,当锚杆拉拔过程中达到锚杆屈服载荷,即认为锚杆具有可锚性;锚索张拉值达到锚索破断载荷70%时,锚索未拉出或破断,即认为锚索具有可锚性。

图6 5号煤巷锚杆索锚固性能试验地点位置

锚杆(索)锚固性能试验主要材料包括:锚杆、锚索、托板、锚固剂。锚杆杆体为左旋无纵筋螺纹钢筋,钢号为335号,直径22 mm,长度2.4 m,极限拉断载荷186 kN,屈服载荷为127 kN;拱型托板规格为120×120×10 mm和150× 150×10 mm,高度不低于36 mm,承载能力不低于186 kN;锚索为φ18.9 mm,1×7股高强度低松弛预应力钢绞线,长度为7300 mm,极限破断力400 kN,托板规格300 mm×300 mm×16 mm高强度可调心托板,高度不低于60 mm,承载能力不低于400 kN,锚杆采用一支K2335和一支Z2360树脂药卷锚固或一支Z2360树脂药卷两种方式,锚索采用一支K2335和两支Z2360树脂药卷锚固。5煤运输南翼皮带机尾处、南翼皮带下山和北翼皮带巷断面一样,4 m×2.2 m,其中南翼皮带机尾处、南翼皮带下山距离南翼皮带机尾10 m处和北翼皮带巷分别布置8根锚杆,布置方式一样,另外在南翼皮带机尾处顶板布置6根锚索,锚杆锚索布置如图7所示。

4.2 试验效果分析

图7 锚固性能测试中锚杆锚索布置图

南翼皮带机尾处锚杆锚固性能试验结果显示,8根锚杆均拉拔至186kN均未拉出或破断,其中一个托板压入煤体10 mm;南翼皮带下山距离南翼皮带机尾10m处8根锚杆均拉拔至186 kN未拉出或破断,拉拔力为10 kN时,仪表指针上升很慢,来回摆动,煤体屈服、破碎和剥落;拉拔力186 kN时,6根锚杆托板压入煤体约10 mm,2根锚杆托板压入煤体约15 mm;北翼皮带巷距离出口50 m处8根锚杆拉拔至186 k均未拉出或破断,拉力为45 kN时,煤体屈服,托板压入煤体,达到70kN时,托板全部压入煤体,深度约10mm,此时仪表指针上升非常慢;在局部破碎区域,托板压入煤体深度最大可达约40 mm;南翼皮带机尾处打设6根锚索,可供试验用5根锚索,均张拉至300kN,未失效,托板平均压入煤体50 mm。

综合上述分析可知:(1)锚杆拉拔至186 kN,均未拉出,以锚杆锚固力达127 kN及以上为合格,即具有可锚性,就5号煤层而言,锚杆可锚率100%;采用常规φ18.9 mm,1×7股高强度低松弛预应力钢绞线锚索,试验可选用5根锚索,锚固力能达300 kN,锚索可锚固性能高。可见,大木厂煤业松软特厚煤层全煤巷道适合采用锚杆支护技术。(2)无论是锚杆拉拔还是锚索张拉试验,由于煤层的松软导致预应力施加比较困难,尤其是破碎区域,采用一般的锚杆(索)托板时,预应力施加非常困难。需要对锚杆和锚索护表构件进行选型或改进,扩大护表面积,可采用预应力扩散型托板或采用w型钢带等。

5 结论

1)分析了井下煤岩体地质力学参数测试结果,获得了煤岩体岩性特征,大木厂煤业煤层厚度大,煤体强度低,完整差,巷道沿底板布置,属全煤巷道,支护难度大。

2)模拟研究了锚杆(索)锚固性能,获得了不同锚固长度下锚杆(索)锚固效果及预应力分布特征;井下试验结果表明,锚杆、锚索与煤体之间的锚固性能较好,大木厂煤业特厚煤层沿底煤巷适合采用锚杆支护。

3)要保证5号煤沿底板巷道煤体锚杆支护的可行性,首先要尽量保证新掘巷道煤体完整性,采用综掘;其次开发或设计适合特厚松软煤层的高预应力锚杆支护系统,改变普通的支护方式,优化锚杆支护系统结构,对锚杆、锚索及配件、钢筋托梁等组合构件进行选型或研发。

[1] 魏东,李前,杨世杰,等.松软煤层锚杆支护技术研究与应用[J].中国煤炭,2005,31(1):45-47

[2] 郭励生.煤巷锚杆支护成套技术的应用与推广[J].中国煤炭,2000,26(11):12-13

[3] 康红普.煤巷锚杆支护成套技术研究与实践[J].岩石力学与工程学报,2005,24(21): 3959-3964

[4] 田福民.特厚煤层沿底巷道锚杆锚索联合支护[J].水力采煤与管道运输,2008,(3):5-7

[5] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007

[6] 陈良奎,范景伦,韩军,等.岩土锚固[M].北京:中国建筑工业出版社,2003

[7] 张发明,陈祖煜,刘宁.岩体与锚固体间黏结强度的确定[J].岩土力学,2001,22(4):470–473

[8] 韩侃,李登科,吴冠仲.预应力锚索锚固力拉拔试验分析.岩土工程学报[J].2011,33(增1):385-387