活性硅酸钙填充天然橡胶复合材料性能的研究

2013-03-18张士龙刘钦甫丁述理李晓光

张士龙,刘钦甫*,丁述理,梁 鹏,李晓光

(1.中国矿业大学(北京)地球科学与测绘工程学院,北京100083;2.河北工程大学资源学院,邯郸056038)

目前橡胶工业最常用的补强填料仍为炭黑和白炭黑。作为生产炭黑的主要原材料的石油,近年资源短缺、价格飞涨,造成炭黑生产的经济成本也日益增大。而白炭黑生产工艺复杂,对设备要求高、能耗大,价格昂贵。一些学者开始寻求多种廉价填料,如纳米粘土、超细矿物粉体、化工合成粉体等,以替代昂贵的传统填料,以期在降低橡胶制品经济成本的同时,获取优异的应用性能。在CaSiO3填充橡胶的研究领域中,结晶度较高的硅灰石补强橡胶的研究最为成熟[1-3],而水热合成的、结晶度较低的C-S-H凝胶,并未得到足够的重视。彭小芹等人利用水热合成法制备微孔无定形硅酸钙,并对其进行湿法球磨改性,研究了其对橡胶的补强性能,并申请了专利[4-7]。

本文简化粉体改性工艺,在不改变橡胶生产设备和工艺的前提下,使用A基、S基、V基三种硅烷偶联剂改性水化活性硅酸钙粉体(C-S-H凝胶),采用熔融共混法制备硅酸钙/天然橡胶复合材料,研究了改性剂种类、改性剂添加量、粉体填充量、硅酸钙与白炭黑、炭黑配合填充等因素对天然橡胶复合材料的硫化性能和机械力学性能的影响。

1 实验部分

1.1 原材料

本研究所使用水化活性硅酸钙(C-S-H)原料为大唐国际高铝煤炭研发中心提供,是一种微孔较为发育、轻质化的无定形硅酸钙粉体。

表1实验原材料Tab.1 Experimental materials

1.2 复合材料制备

将生胶在开炼机上薄通10次进行塑化,依次加入促进剂、活性剂、脂肪酸盐、填料、改性剂等药剂,混练均匀后打三次三角包,均匀出片,停放四个小时后测试其硫化性能,然后在平板硫化机(郑州大众机械制造有限责任公司)上模压硫化出片,硫化工艺为10 MPa×T90,硫化温度为153℃。

1.3 性能测试

硫化性能:使用ZWL型无转子硫化仪(江都市新真威实验机械有限责任公司),按照GBT9869-1997橡胶胶料硫化性能的测定标准,测定橡胶复合材料的硫化性能。

力学性能:使用DL-D2500N电子万能试验机(江都市真威实验机械有限责任公司),对硅酸钙/橡胶复合材料的拉伸力学性能(GB-T528-1998标准)和撕裂强度(GB/T529-99标准)进行测试和表征。使用LX-A型邵氏硬度计(江都市真威实验机械有限责任公司)测试复合材料的硬度(GB/T528-98标准)。

2 结果与讨论

2.1 硫化性能

1)改性剂种类的影响:将50份硅酸钙填充100天然橡胶,并在熔融共混时加入不同种类的硅烷改性剂进行改性,其中改性剂用量为粉体质量的4%。测得复合材料的硫化性能如图1所示。由图1可知,除S基改性时,A基、V基改性C-S-H粉体及原粉填充的天然橡胶的扭矩明显降低。其中尤以A基改性C-S-H填充的天然橡胶最为明显,与纯天然橡胶相比,其最大扭矩、最小扭矩分别降低了3.1倍、2.7倍。而在硫化时间方面,亦以A基表现出最为优异的促进硫化作用,与纯胶相比,其T10、T50、T90分别降低了3.7倍、2.4倍、0.7倍。可知,硅酸钙粉体具有降低复合材料扭矩、促进硫化的作用,提高了橡胶的压延性能及生产效率。

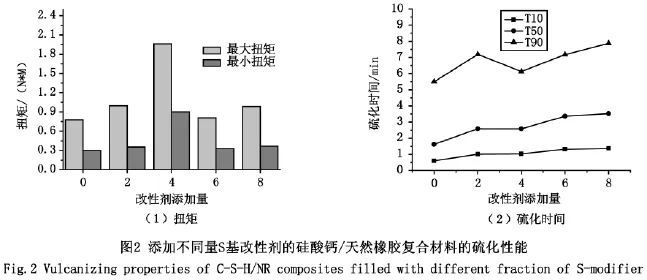

2)改性剂添加量的影响:图2为填充50份硅酸钙,添加不同量的S基改性剂时,测得的复合材料的硫化性能。由图2可知随着改性剂添加量的增大,橡胶的最大和最小扭矩均呈现先降低后增大的趋势,并在添加4%时达到最大值1.96 N·M、0.9 N·M,与C-S-H原粉填充时相比,分别增大了1.5倍、2倍。在硫化时间方面,除改性剂添加量为2%处的T90有所波动外,整体上呈现随着改性剂添加量的增大而延长的趋势。可知,S基改性剂具有延迟复合材料硫化的效应。

3)硅酸钙填充量的影响:使用S基改性剂改性硅酸钙填充天然橡胶,其中改性剂用量为硅酸钙粉体质量的4%,测得复合材料的硫化性能如图3所示。由图3可知,添加少量C-S-H时,天然橡胶复合材料的扭矩有明显降低,但当添加量增大时,复合材料的扭矩呈现先增大后降低的趋势。其中最大扭矩、最小扭矩均在添加50份C-S-H粉体时分别取得最大值1.96 N·M、0.9 N·M,与纯天然橡胶保持相当。C-S-H填充量较低时,复合材料的硫化时间有明显缩短。随着添加量的增大,NR复合材料的T10基本保持不变,而T50、T90则呈现在波动中增长的趋势。硅酸钙填充量为20份时,复合材料的T10、T50、T90均各自取得最小值 0.99 min、1.56 min、4.81 min,与纯天然橡胶的硫化时间相比各自缩短了1.2倍、2.4倍、1.8倍。

4)硅酸钙与白炭黑配合填充的影响:将活性硅酸钙与白炭黑配合填充天然橡胶制备复合材料,熔融共混时加入硅酸钙质量分数4%的S基改性剂,测得复合材料的硫化性能如图4所示。由图4可知,随着C-S-H填充比例的增大,天然橡胶复合材料的扭矩呈现先降低后增大的趋势,并在PS与C-S-H 3:1配合填充时,最大扭矩、最小扭矩取得最小值0.818 N·M、0.276 N·M,比白炭黑单独填充时分别降低了1.4倍、4.6倍。随着C-S-H比例的增大,NR橡胶复合材料的T10呈现先增大后略微降低的趋势,并在1:1配合填充时取得最大值1.21 min;T50、T90随之降低,并均在C-S-H单独填充时各取得最小值2.58 min、6.13 min,比白炭黑单独的填充时分别降低了2.9倍、3.1倍。可知,与白炭黑相比,活性硅酸钙粉体具有降低最小扭矩、缩短硫化时间的作用,提高了复合材料的压延性能及生产效率。

5)硅酸钙与炭黑配合填充的影响:将活性硅酸钙与炭黑配合填充天然橡胶制备复合材料,熔融共混时加入硅酸钙质量分数4%的S基改性剂,测得复合材料的硫化性能如图5所示。由图5可知,当炭黑与硅酸钙配合填充天然橡胶时,随着C-S-H填充比例的增大,NR复合的最大扭矩呈现W形波动,且配合填充时的最大扭矩小于单独填充。除C-S-H单独填充的天然橡胶外,复合材料的最小扭矩变化不大。与炭黑单独填充的NR相比,加入少量C-S-H后,复合材料的硫化时间有明显降低,但随着C-S-H比例的增大,T10、T50、T90呈现先增大后降低的趋势,并在CS -H 单独填充时取得最小值 1.03 min、2.58 min、6.13 min,比炭黑单独填充的NR复合材料缩短了0.7 倍、0.6 倍、0.5 倍,提高了橡胶复合材料的生产效率。

2.2 力学性能

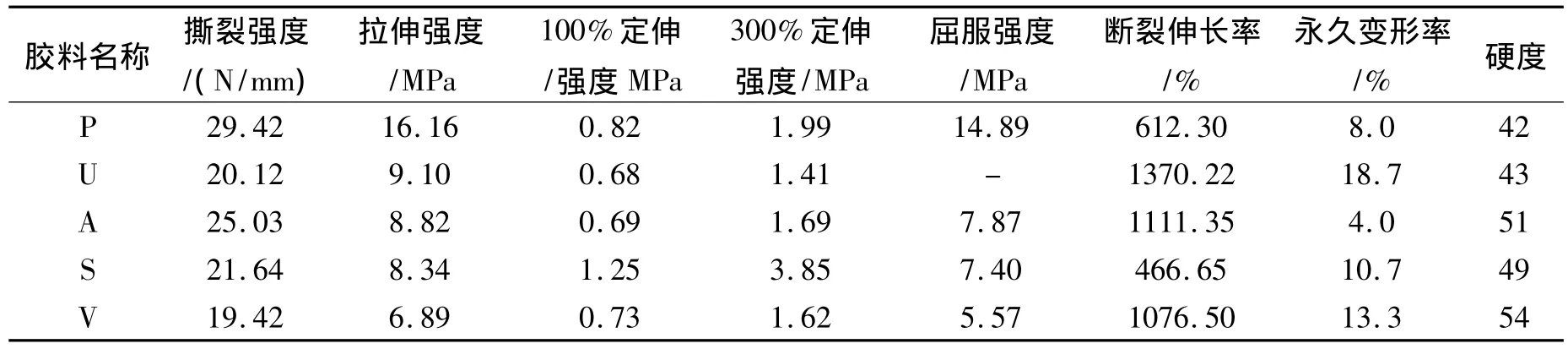

1)改性剂种类的影响:将50份硅酸钙填充100天然橡胶,并在熔融共混时加入不同种类的硅烷改性剂进行改性,其中改性剂用量为粉体质量的4%。测得复合材料的力学性能如表2所示。由表2可知,添加硅酸钙后,天然橡胶的力学性能有所下降。A基改性剂改性填充时,复合材料具有最大撕裂强度,仅比纯天然橡胶降低了4.39 N/mm;硅酸钙原粉填充时具有最大拉伸强度,比纯胶降低了7.06 MPa,且断裂伸长率达到最大值,比纯胶提高了2.2倍。使用S基改性硅酸钙填充天然橡胶时,其100%、300%定伸强度较纯胶分别提升了0.43 MPa、1.86 MPa,添加其他改性剂时其定伸强度与纯天然橡胶保持相当,故选取S基改性剂为最佳改性剂。

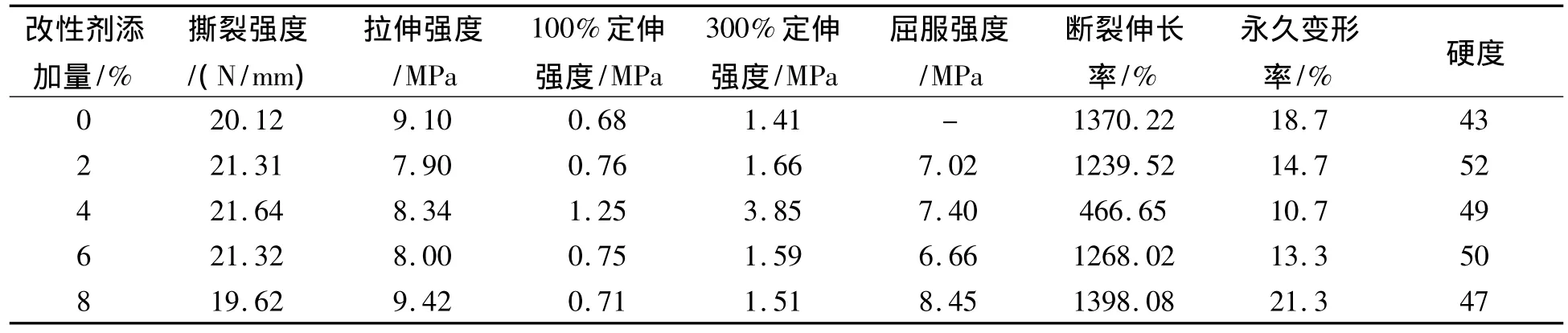

2)改性剂添加量的影响:表3为填充50份硅酸钙,添加不同量的S基改性剂时,测得的复合材料的力学性能。由表3可知,随着改性剂用量的增大,天然橡胶撕裂强度变化不大,在填充4%时取得最大值21.64 N/mm,仅比原粉填充时增大了1.52 N/mm;拉伸强度呈现先降低后升高的趋势,在改性剂用量为8%时取得最大值9.42 MPa,比原粉填充时提高了0.32 MPa;100%、300%定伸强度均呈现先升高后降低的趋势,并都在添加4%Si69 时分别取得最大值1.25 MPa、3.85 MPa,比原粉填充时各增大了0.84倍、1.73倍;添加改性剂后,复合材料出现了屈服强度,并在添加8%改性剂时获得最大值8.45 MPa;断裂伸长率呈现先降低后升高的趋势,在改性剂用量为8%时获得最大值,与原粉填充时相当;硬度呈现先升高后降低的趋势,在添加2%改性剂时取得最大值52。改性剂添加量为4%时,复合材料的拉伸及撕裂强度与其他添加量相当,而其定伸强度尤为出色,故确定改性剂最佳添加量为4%。

3)硅酸钙填充量的影响:使用S基改性剂改性硅酸钙填充天然橡胶,其中改性剂用量为硅酸钙粉体质量的4%,测得复合材料的硫化性能如表4所示。由表4可知,填充硅酸钙后,复合材料的撕裂强度、拉伸强度均出现不同程度的下降。硅酸钙/天然橡胶复合材料中,撕裂强度在填充50份硅酸钙时取得最大值21.64 N/mm,比纯天然橡胶降低了7.78 N/mm;拉伸强度、屈服强度在填充20份硅酸钙时分别取得最大值 10.44 MPa、9.84 MPa,分别比纯天然橡胶降低了 5.72 MPa、5.05 MPa。在填充50份硅酸钙时,复合材料在定伸强度方面表面出优异的性能,分别比纯天然橡胶提高了0.52倍、0.93倍。随着填充量的增大,断裂伸长率呈现先增大后降低的趋势,在填充20份硅酸钙时取得最大值1989.72%,比纯天然橡胶提高了2.25倍;硬度呈现先降低后增大的趋势,在填充65份硅酸钙时取得最大值62。

4)硅酸钙与白炭黑配合填充的影响:将活性硅酸钙与白炭黑配合填充天然橡胶制备复合材料,熔融共混时加入硅酸钙质量分数4%的S基改性剂,测得复合材料的力学性能如表5所示。由表5可知,随着硅酸钙所占比例的增大,天然橡胶复合材料的撕裂性能呈现先增大后降低再增大的趋势,并在C-S-H与PS比例为1:1时取得最大值,比白炭黑单独填充时提高了6.37 N/mm;拉伸强度呈现先增大后降低的趋势,在C-S-H与PS比例为1:3时取得最大值11.31 MPa,比PS单独填充时略有所提高。配合填充时,复合材料的100%、300%定伸强度变化不大,与白炭黑单独填充时保持相当,但总体上不及硅酸钙单独填充。断裂伸长率、硬度随着硅酸钙比例的增大而降低。故硅酸钙与炭黑配合填充填充橡胶的最佳比例为1:3和1:1。与白炭黑填充的天然橡胶相比,硅酸钙/橡胶复合材料的拉伸强度和屈服强度保持相当,而撕裂强度和定伸强度均强于前者,故在填充天然橡胶时,硅酸钙是白炭黑的优良替代品。

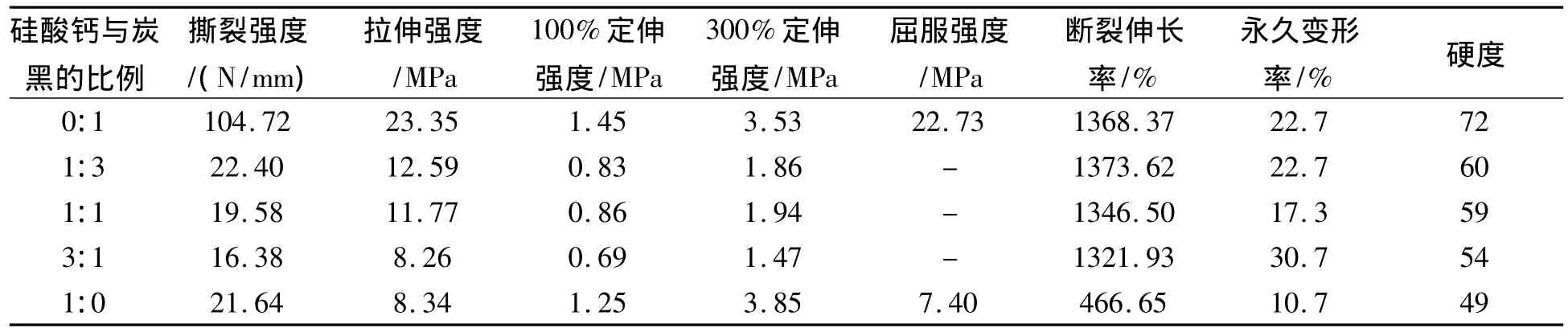

5)硅酸钙与炭黑配合填充的影响:将活性硅酸钙与炭黑配合填充天然橡胶制备复合材料,熔融共混时加入硅酸钙质量分数4%的S基改性剂,测得复合材料的力学性能如表6所示。由表6可知,与炭黑单独填充的天然橡胶复合材料相比,配合填充时,复合材料的撕裂强度、拉伸强度、100%、300%定伸强度均有不同程度降低。断裂伸长率随两者比例的变化不大,整体与炭黑单独填充时相当。硬度随着硅酸钙比例的增大而逐渐降低。与炭黑单独填充的天然橡胶相比,硅酸钙单独填充时复合材料的100%定伸强度与之相当,300%定伸强度甚至略有所提高。故在复合材料拉伸率较低时,硅酸钙可替代炭黑,在保证优异定伸强度的同时,降低经济成本。

表2添加不同种类改性剂的硅酸钙/天然橡胶复合材料的力学性能Tab.2 Mechanical properties of C -S-H/NR composites filled with different modifiers

表3添加不同量S基改性剂的硅酸钙/天然橡胶复合材料的力学性能Tab.3 Mechanical properties of C-S-H/NR composites filled with different fraction of S-modifier

表4填充不同份数硅酸钙的天然橡胶复合材料的力学性能Tab.4 Mechanical properties of NR composites filled with different fraction of C -S-H

表5硅酸钙与白炭黑配合填充天然橡胶复合材料的力学性能Tab.5 Mechanical properties of NR composites filled with C -S-H and PS

表6硅酸钙与炭黑配合填充天然橡胶复合材料的力学性能Tab.6 Mechanical properties of NR composites filled with C -S-H and C

3 结论

1)硅酸钙粉体具有促进橡胶硫化、降低胶料最小扭矩的作用,与白炭黑、炭黑等传统填料配合填充时,在提高生产效率的同时优化了胶料的压延性能。

2)填充硅酸钙后,天然橡胶的拉伸及撕裂强度有不同程度的降低。但硅酸钙填充量为50份、S基改性剂用量为4%时,复合材料的定伸强度与填充50份炭黑时相当,可在低拉伸率应用范围内代替炭黑。

3)硅酸钙与白炭黑配合填充时,复合材料的拉伸强度和撕裂强度在比例为1:3、1:1时各自达到最大值 11.31 MPa、23.93 N/mm,分别比白炭黑单独填充时增大了 1.27 MPa、2.29 N/mm。

[1]许丽,徐杭庆,盖国胜,等.硅灰石针状粉的表面改性及在橡胶中的应用[J].高分子材料科学与工程,2004(03):175-178.

[2] UPINDER PAL SINGH,BIDYUT KUMAR BISWAS,BIDHAN CHANDRA RAY.Evaluation of mechanical properties of polypropylene filled with wollastonite and silicon rubber[J].Materials Science and Engineering,2009(501):94-98.

[3]陈亦凡,葛学贵,魏建新,等.超细改性硅灰石/橡胶硫化胶片力学性能研究[J].化工矿物与加工,2007(1):9-11.

[4]彭小芹,何丽娟,刘艳萌.水热法制备水化硅酸钙纳米粉体[J].重庆大学学报:自然科学版,2005,28(5):59-62

[5]彭小芹,赵会星,蒋小花,等.水化硅酸钙超细粉体制备及表面改性[J].硅酸盐学报,2008,36(s1):176-179.

[6]彭小芹,赵会星,杨巧,等.水化硅酸钙粉体补强橡胶的性能[J].高分子材料科学与工程,2008,27(8):90-92.

[7]彭小芹,顾淑英,黄涛,等.水化硅酸钙粉体对硅橡胶的补强作用[J].土木建筑与环境工程,2010,32(5):109-113.

[8]彭小芹,赵会星,杨巧,等.水化硅酸钙超细粉体补强橡胶及其生产方法[P].重庆:CN100999594,2007-07-18.