基于AMESim的电控喷油器的结构仿真与分析

2013-03-17孙世磊牛志刚

孙世磊,牛志刚

(太原理工大学机械工程学院,山西太原030024)

高压共轨喷油系统可以有效地降低柴油机油耗和尾气排放,显著提高其动力性。电控喷油器作为高压共轨喷油系统的核心部件,其关键结构参数对整个系统的响应特性影响深刻。通过优化喷油器结构,能够使喷油器对控制信号作出更为快速的响应,更为迅捷地控制针阀开启和关闭,改善燃油系统的喷油性能。作者采用AMESim 软件对电控喷油器的结构参数进行仿真分析,了解电控喷油器关键结构参数对燃油喷射过程的影响,为其结构设计和优化提供参考依据,从而降低开发成本[1-2]。

1 创建模型

1.1 电控喷油器的工作原理

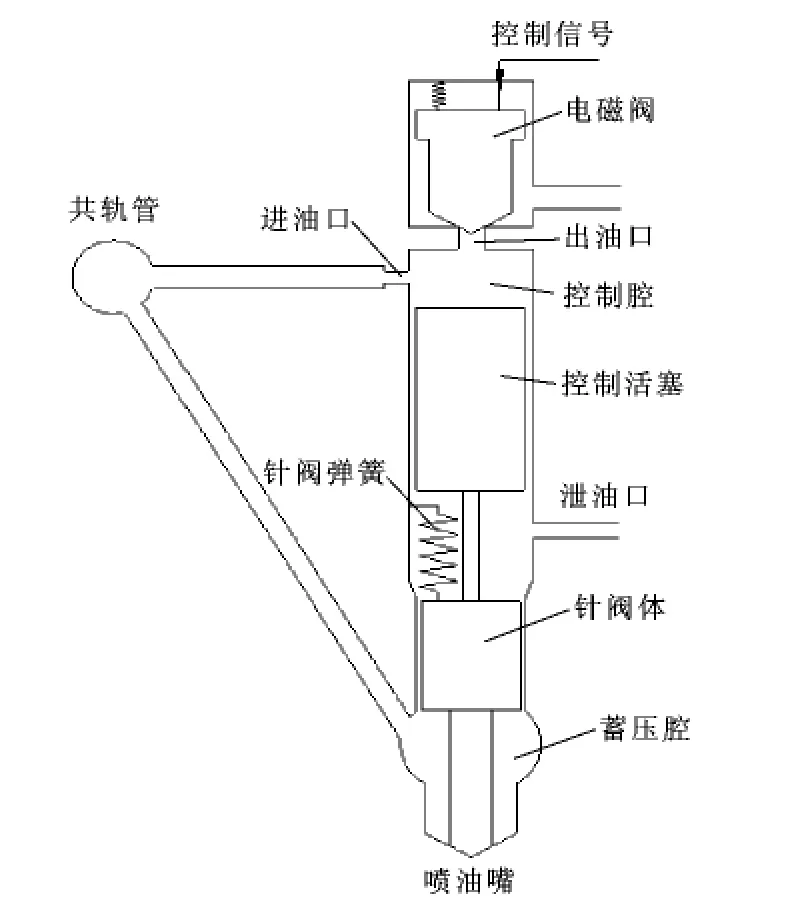

电控喷油器结构示意图如图1所示。高压燃油从油泵经共轨管进入喷油器后,一部分通过进油口进控制腔,另一部分通向蓄压腔。电磁阀通电时,控制阀开启,控制腔内的高压燃油通过出油口泻出,针阀受到的向下的压力快速减小,向上的力大于向下的力,针阀抬起,开始喷油。控制脉宽过后,电磁阀未通电,控制阀关闭,从而密封住控制腔内的高压燃油,控制腔和蓄压腔压强相等时,针阀受到的向下的压力大于向上的力,重新关闭,喷油结束。电控喷油器根据电控单元(ECU)发出的控制信号,将高压燃油以最佳的喷油定时、喷油量、喷油率和喷射方式喷射到燃烧室中[1]。

图1 电控喷油器结构示意图

1.2 建立仿真模型

采用AMESim 软件对电控喷油器进行仿真模拟,建模过程中对喷油器进行了模块划分,根据各部分的液力特性,分为容积腔模型、管道模型、阀件模型。

1.2.1 容积腔模型

对于容积腔模型,比如控制腔、蓄压腔、共轨管等,在建模时,基本的数学模型遵守流量守恒方程[3]:

式中:V 为容积腔的体积;

E 为燃油的弹性模量;

Qi为容积腔的燃油流量;

对于移动的部件则有

式中:A 是有效面积,v 是速度。

由贝努利方程,进流出容积腔的流量:

其中:Cd为流量系数,对于没有气穴现象的液流管,Cd与孔的几何形状、液体流速、液体密度以及液体黏度相关;A 是有效面积;ρ 是燃油密度。

泄漏量的计算。根据环形间隙渗油流量公式:

其中:Δp 为两端压力差;δ 为控制活塞与配合面间隙;l 为密封长度;μ 为运动黏度。

1.2.2 管道模型

由于喷油器喷油工作时的间歇性,使得喷油器内高压油道中有压力波动。做单次喷射仿真时,压力波动可以忽略。在建立燃油管道模型时可采用一维连续流动方程:

式中:q 为燃油通过管道时的流量;

p 为管道内燃油压强;

ρ 为燃油密度;

A 为管道的有效截面积;

u 为管道内燃油流速;

h(q)为与管道相对刚度有关的黏度摩擦。

1.2.3 阀件模型

阀件是由压力驱动机械部件运动的机构,如电控喷油器中控制阀、控制腔活塞、针阀等,阀件模型的数学运动方程如下:

式中:h 为燃油通过管道时的流量;

m 为阀件的质量;

k 为阀件弹簧的弹性系数;

x0为阀件弹簧预紧量;

Fi为作用在阀件上的力;

Ai为Fi作用在阀件上的面积;

c 为阀件阻尼系数。

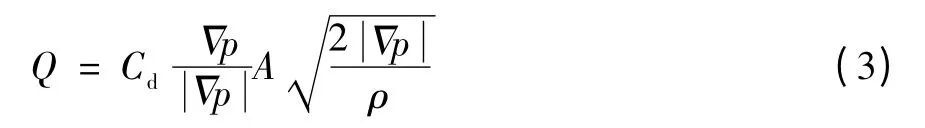

1.2.4 电控喷油器AMESim 仿真模型

电控喷油器的AMESim 仿真模型主要参数以Bosch 公司CR 共轨系统电磁式喷油器为参考,设计仿真模型如图2所示。

图2 电控喷油器仿真模型

建立仿真模型时,取喷油控制信号如图3所示,设定喷油脉宽为1.5 ms,仿真时间5 ms。

图3 喷油控制信号

2 仿真结果与分析

2.1 共轨管压力对电控喷油器喷油过程的影响

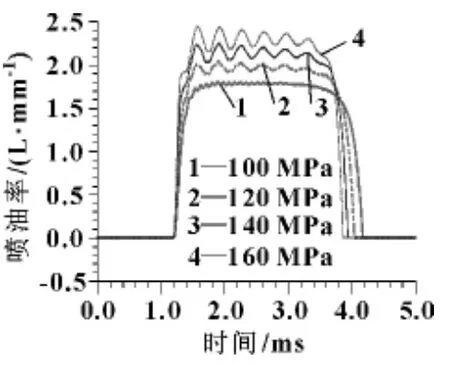

为了分析共轨管压力对喷油过程的影响,分别取共轨压力为100、120、140、160 MPa 进行仿真,分析不同共轨压力下针阀启闭时间、喷油率和喷油量的变化情况。

由图4—6 可以看出:相同喷油脉宽时,共轨压力越大,针阀开启和关闭速度越快;喷油率随着共轨压力的升高而增加,喷油量也有所升高。所以,在满足机械要求的情况下,可以通过提高共轨压力来优化喷油过程。

图4 不同共轨压力时针阀升程曲线

图5 不同共轨压力时喷油率曲线

图6 不同规格压力时喷油量曲线

2.2 进油口、出油口直径对喷油过程的影响

进油口、出油口的大小直接影响控制腔油压的变化速度,从而影响控制活塞和针阀升降速度,对喷油器的喷射性能有重要影响。为了比较直观地反映进油出油口直径对喷油过程的影响,可以分别改变进油口和出油口直径,通过AMESim 仿真得到一系列针阀升程曲线。

保持出油口直径为0.3 mm 不变,将进油口直径分别设为0.13、0.15、0.17、0.18 mm,仿真得到的针阀升程曲线如图7所示。

由图7 可以看出:随着进油口直径增加,针阀开启速度减慢,当进油口直径过大时,由于控制腔压力卸载过慢导致针阀不能正常开启。同时针阀关闭速度加快,而且关闭速度要比开启速度变化更为明显。由此可见进油口大小对针阀的关闭速度影响很大。

保持出油口直径为0.15 mm 不变,将进油口直径分别设为0.28、0.30、0.32、0.34 mm,仿真得到的针阀升程曲线如图8所示。

图7 改变进油口直径时针阀升程曲线变化

图8 改变出油口直径时针阀升程曲线变化

由图8所示:随着出油口直径增加,针阀开启速度明显加快,关闭速度基本不变,因而出油口大小对针阀开启速度影响很大。

综上可以看出,合理选择进油口、出油口直径直接影响喷油器的喷油过程。

2.3 控制活塞直径对喷油过程的影响

控制活塞直径会直接影响控制腔作用到针阀上的向下的压力,从而影响针阀的开启关闭速度。图9 显示了不同控制活塞直径时针阀的动态特性。

图9 控制活塞直径变化时针阀升程曲线

图9 表明:当控制活塞直径过小,控制腔无法产生足够的压力作用到针阀上,导致针阀开启后不能正常关闭;控制活塞直径增大后,针阀开启时间延长,关闭时间也逐渐延长。由此可知:在针阀可以正常开启关闭的情况下,控制活塞直径越小,喷油器的喷射特性越好。

2.4 针阀直径对喷油过程的影响

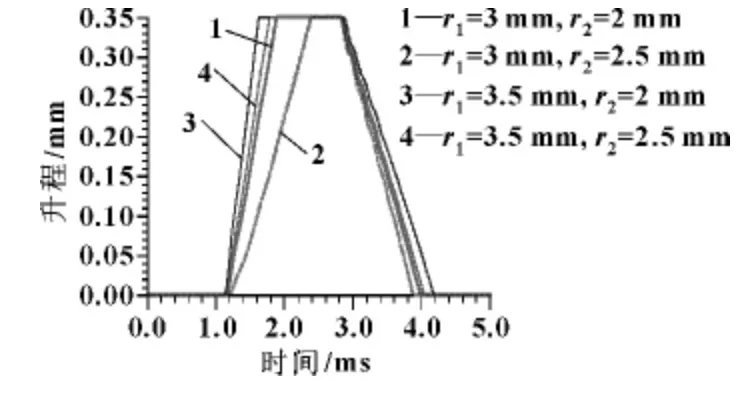

针阀直径与针阀密封带的投影面积对应的直径共同决定了作用在针阀上的力,由此影响针阀动态响应特性。因此此次仿真取了4 组数据,针阀直径r1与针阀密封带的投影面积对应的直径r2分别取为(3,2)、(3,2.5)、(3.5,2)、(3.5,2.5),单位为mm,结果如图10所示。

图10 针阀直径r1 与针阀密封带的投影面积对应的直径r2 对针阀升程的影响

由图10 可以看出:当针阀直径不变,针阀密封带的投影面积对应的直径增加时,针阀开启速度减慢明显,而关闭速度则有所增加;当针阀密封带的投影面积对应的直径不变、针阀直径增大时,针阀开启速度增加,而关闭速度减慢。由此可见,针阀直径与针阀密封带的投影面积对应的直径对针阀开启和关闭有着重要影响,合理选择二者的大小可优化喷油器的喷油特性。

3 结论

通过对电控喷油器的关键结构参数进行分析,得出主要结论如下:

(1)提高共轨压力可以优化针阀升程,提高喷油率和喷油量;

(2)进油口、出油口直径对针阀升程影响很大,设计时要合理选择;

(3)在针阀可以正常开启关闭的情况下,控制活塞直径越小,喷油器的喷射特性越好;

(4)合理选择针阀直径与针阀密封带的投影面积对应的直径的大小可优化喷油器的喷油特性。

【1】周龙保.内燃机学[M].2 版.北京:机械工业出版社,2010.

【2】蔡振辉,杨海青,杭勇,等.基于AMESim 的高压共轨喷油器的建模及分析[J].柴油机设计与制造,2008,15(1):4-9.

【3】顾慧芽,唐焱,蒋顺文.共轨喷油器参数对喷油规律影响的仿真研究[J].液压气动与密封,2009(6):41-44.

【4】菅宝玉,袁宝良.共轨喷油器结构参数的分析研究[J].现代车用动力,2006(3):5-9.

【5】曾东健,杨建军,黄海波,等.基于AMESim 的喷油器工作过程模拟[J].小型内燃机摩托车,2008(2):5-8.

【6】平涛,徐建新,谷峰,等.共轨用新型电控喷油器结构及性能研究[J].柴油机,2008,30(6):20-23.

【7】董尧清,顾萌君,纪丽伟,等.共轨喷油器参数对喷油规律影响的仿真研究[J].现代车用动力,2007(4):35-39.

【8】PAYRI R,SALVADOR F J,MARTí-ALDARAVí P,et al.Using One-dimensional Modeling to Analyze the Influence of the Use of Biodiesels on the Dynamic Behavior of Solenoid-operated Injectors in Common Rail Systems:Detailed Injection System Model[J].Energy Conversion and Management,2012,54(1):90-99.