从锡电尘中提取铟等有价金属的试验研究

2013-03-17周萍

周萍

(株洲冶炼集团股份有限公司,湖南株洲 412004)

锡渣经电炉处理,锡渣中锡、铟、锌、铅、铋、砷、铁等金属挥发进入电尘中。部分冶炼厂家是将这种成分复杂的锡电尘直接返回锡系统中再次利用,使锡系统中杂质元素含量富集越来越高,对锡系统生产造成潜在的危险,同时造成二次资源的浪费,长期污染环境。

锡电尘中富集大量铟、锡等有价值的稀散金属,这些金属广泛应用于电子计算机、光电、能源、航天航空、国防军事、核工业和现代信息产业等高科技领域。随着经济的快速发展和科学技术的进步,我国对这些金属需求量越来越大。因此,为了更好地合理利用锡电尘中的有效资源,减少污染,保护环境,从锡电尘中提取铟等有价金属具有重大的经济价值和环境效益。

本研究以锡电尘为原料,采用中浸-酸浸两段浸出,酸浸液作为萃取料液进行萃取-反萃,反萃液中和除杂工艺处理,铟的浸出率达到85%,铟萃取过程中,得到品位在98%的粗铟。整个流程铟回收率达到80%以上。

1 物料的成分及特点

物料为灰白色固体。其化学成分见表1。

表1 锡电尘化学成分表 %

从表1可以看出:锡电尘物料中 In含量达0.39%~0.418%,同时含有一定量的Zn、Pb、Sn元素。具体根据物料的特点,采用湿法工艺对锌、锡、铟等有价金属进行有效回收。

2 工艺流程

对锡电尘先采用中浸-酸浸的两段浸出工艺。中性浸出使锡电尘中锌、镉、铅等元素分离进入中浸出液中。中浸渣再酸性浸出,铟富集于浸出液中,锡、铅进入浸出渣中,经水洗后回收利用。铟采用P204萃取铟,盐酸溶液反萃富集,用锌粉置换,得产品海绵铟,其品位大于98%。

P204萃铟后的萃余液返中浸作为浸出配液。工艺流程如图1所示。

3 试验结果及分析

3.1 锡电尘中浸-酸浸两段浸出试验

3.1.1 锡电尘物料中性浸出试验研究

中性浸出:1#~8#均为锡电尘物料,重量为200 g,温度控制60~70℃,液固比(V/W)=4∶1,时间90~120 min。试验结果见表2~表5。

图1 锡电尘综合回收铟工艺流程

表2 锡电尘用硫酸浸出试验结果

表3 锡电尘用硫酸浸出试验结果

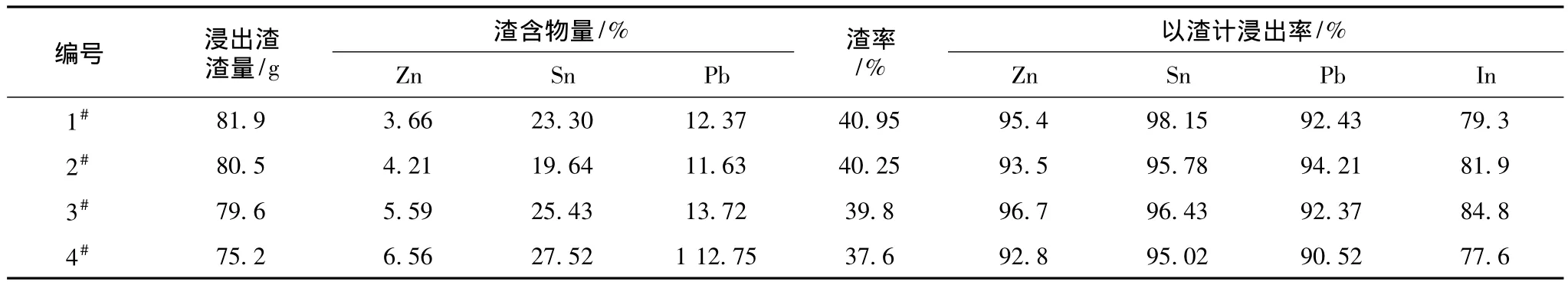

从表2、表3可以得到,锡电尘物料采用硫酸进行一段浸出,以溶液、渣分别计锌的浸出率均达到60%以上,镉的浸出率达到90%,锡只有10%以下浸出,大部分进入酸浸渣中。

表4 锡电尘用硫酸+硝酸浸出试验结果

表5 锡电尘用硫酸+硝酸浸出试验结果

从表4、表5可以得到,锡电尘物料采用硫酸+硝酸进行浸出,效果比采用单独硫酸的浸出效果要好,尤其铟、锡基本上全部进入渣中,镉锌进入溶液中。

3.1.2 锡电尘物料中浸渣酸浸试验研究

酸性浸出:对中浸渣进行酸性浸出,温度控制80~85℃,硫酸浓度1.5 mol/L,液固比(V/W)=3∶1,时间90~120 min。试验结果见表6、表7。

表6 锡烟尘酸浸液试验结果

从表6、表7可以得到,锡电尘经过酸浸出后,酸浸液中In含量达到1.39 g/L以上,杂质元素Sn、Fe等元素在铟酸浸液中含量相对较低,确保铟酸浸液在萃取过程中In的萃取率,对粗铟品位也有了更好的控制。同时在整个过程中,Zn、Sn、Pb浸出率均达到90%以上。但由于锡电尘含有部分的硫,铟的浸出率只能达到80.9%左右。

3.2 萃 取

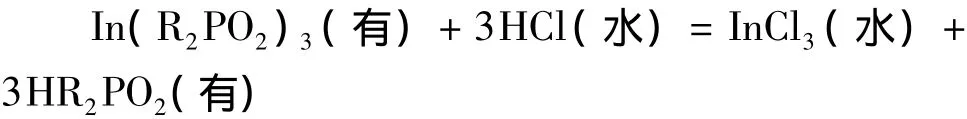

铟的萃取是利用铟在有机溶剂P204中的溶解度比其它杂质大,萃取时溶于有机相中而与别的杂质分离。萃取反应如下:

In3+(水相)+3HR2PO2(有机相)=In(R2PO2)3(有机相)+3H+(水相)

表7 锡烟尘酸浸渣试验结果

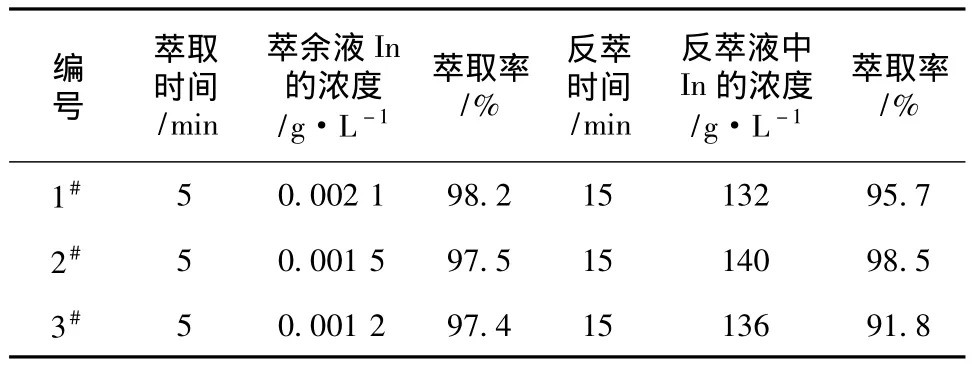

萃取实验控制条件:(1)萃取级数:三级逆流;有机相浓度:30%P204+70%200#煤油;(2)萃取相比: O/A=1∶5;平衡时间:3~5 min。

3.3 反 萃

使铟从有机相中分离出来,用6 mol/L的盐酸进行反萃,使铟转入盐酸溶液中,其反应式如下:

反萃试验控制条件:(1)反萃级数:三级逆流;反萃剂浓度:6NHCl;酸洗浓度:6NHCl;(2)萃取相比: O/A=20∶1;平衡时间:15 min。

酸浸液中铟的萃取和反萃结果如表8。

表8 酸浸液中铟的萃取和反萃试验结果

根据萃取和反萃试验条件控制,分别采用三次实验,铟的萃取、反萃效果都很好,铟的萃取、反萃率均达到95%以上。

3.4 有机相再生

在萃取时,铁、锡等杂质元素会与铟共同进入有机相中,在用盐酸作反萃剂时,由于铁、锡难以反萃下来,因而在有机相中积累,一般运转一段时间后萃取剂中铁、锡等杂质显著增加,使其萃取能力明显下降,应及时采取除铁措施。有机相除铁再生的条件为:7%草酸液+4%氢氟酸,相比:10∶1,时间:20 min,草酸液反复使用几次后需要开路不能循环使用,经再生后的有机相,其萃取能力可得到恢复。

4 结论

1.锡电尘中In含量达0.39% ~0.418%,同时含有约40%Zn和10%Sn,具体根据物料的特点,采用湿法工艺对锌、锡、铟等有价金属进行有效回收。

2.对锡电尘采用二段浸出,其中中性浸出时,采用硫酸+硝酸浸出比单独采用硫酸效果好,锡基本上全部分离进入渣中,Zn、Cd浸出率均达到90%,硫酸酸浸过程中,酸浸液中In含量达到1.39 g/L以上,杂质元素Sn、Fe等元素在铟酸浸液中含量相对较低,确保铟酸浸液在萃取过程中In的萃取率,对粗铟品位有了更好的控制。

3.在含有30%P204+70%200#煤油的有机相中,对酸浸液进行三级逆流萃取,相比1∶5、萃取时间5 min,萃余液含In达到0.002 1 g/L,铟的萃取率达97.4%。反萃液含In达到132 g/L,,铟的萃取率达91.8%。

4.该试验工艺简短、操作性强,同时铟总回收率能达到82%,粗铟品位在98%以上,达到有效回收铟的目的。

[1] 罗庆文.高砷锑多金属的锡烟尘的处理[J].昆明理工大学学报:理工版,1990,3(1):15-16.

[2] 林文军,刘全军.含铟锌渣浸出和萃取铟的研究[J].昆明理工大学学报:理工版,2006,31(2):23-25.

[3] 吕伯康,刘洋.锌渣浸出渣高温挥发富集铟锗试验研究[J].南方金属,2007,(3):7-9.

[4] 尹成先.铟的用途及提铟方法[J].有色金属,2002,7(增刊): 186-189.

[5] 侬键桃.我国铟产业现状及发展[J].稀有稀土金属,2002,(4):13.