φ3.2m×13m水泥磨机增产节能改造

2013-03-13张仲英刘三海甘美强罗文鑫

张仲英,刘三海,甘美强,罗文鑫

φ3.2m×13m水泥磨机增产节能改造

Upgrade ofde of φ 3 3..2 2mm×1313m Cement Mill on Increasing Production and Saving Energy

张仲英11,刘三海22,甘美强33,罗文鑫33

水泥粉磨系统增加预粉磨技术后,入磨物料筛余在30%~60%(0.08mm筛筛余)之间,有的甚至更大。若管磨机的衬板、隔仓板、出口装置、研磨体级配及操作方法相匹配,可使预粉磨的节能效益最大化,从而实现粉磨系统的优质高产。为此我们开发了FST高产微细水泥粉磨技术,并在2011年初将其应用于杭州南方水泥有限公司下属企业德清加元南方水泥有限公司,对其HFCG120-450辊压机+SF500/100+φ 3.2m×13m开路水泥粉磨系统进行了磨内改造。经过一年多P.O42.5R水泥的实际生产运行,不仅增产节能效果显著,且出磨水泥温度下降了10~20℃,水泥粒度均齐系数达到n=0.95左右,颗粒分布更加合理,水泥质量得到改善。

1 改造前粉磨系统的主要设备及磨内结构

1.1 主要设备技术参数

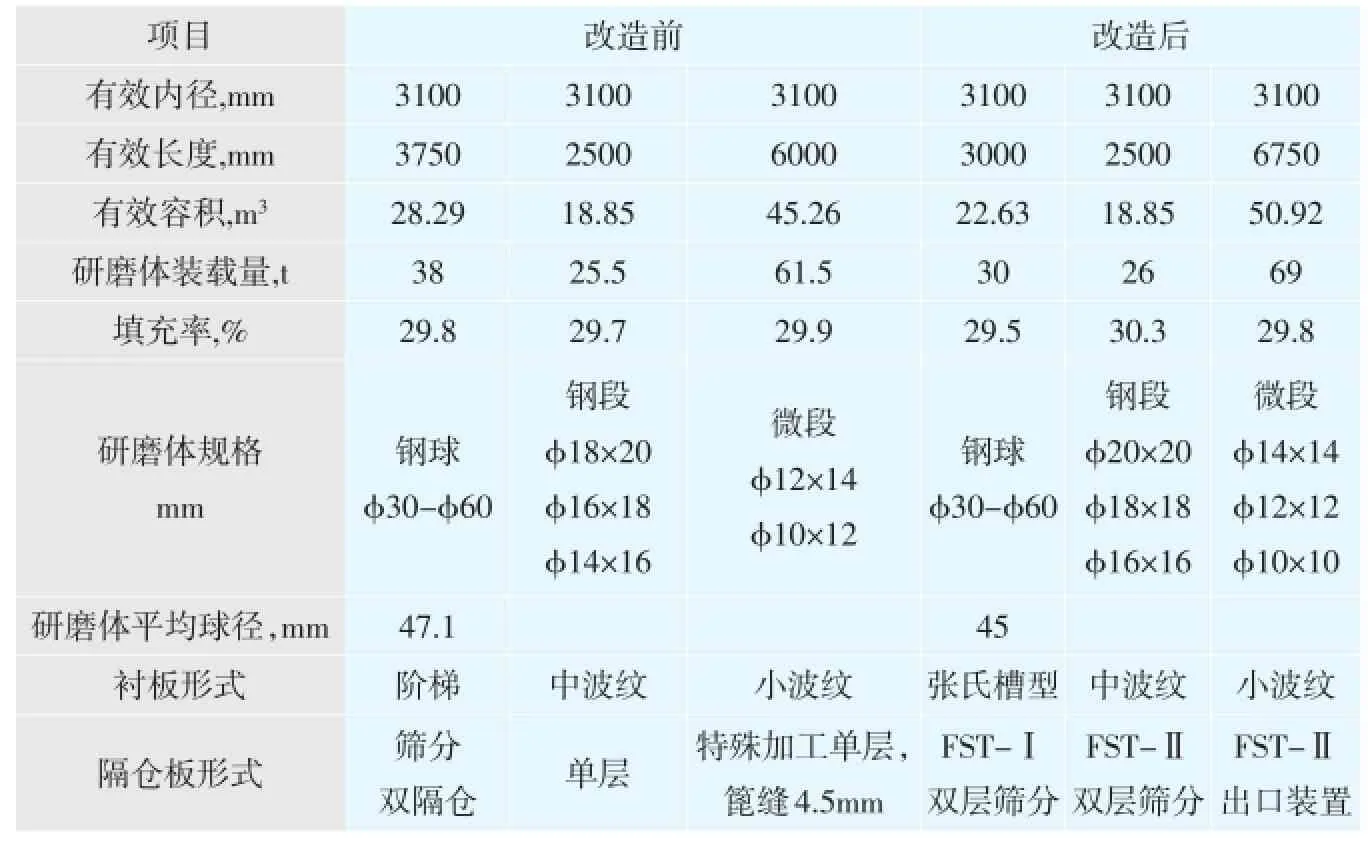

该粉磨系统为HFCG120-450辊压机+SF500/100+φ3.2m×13m开路水泥粉磨系统,主要设备的技术参数见表1。

1.2 磨内结构

磨机分为三个仓,一仓使用阶梯衬板,二仓用中波纹衬板,三仓用小波纹衬板。一仓使用筛分隔仓板,二仓使用单层隔仓板,三仓中安装有三圈挡料环。出口篦板使用的是经过特殊加工的篦缝为4.5mm的出料篦板。各仓长度分别为:一仓3750mm,二仓2500mm,三仓6000mm。

1.3 主要缺陷

一仓衬板研磨效率低,隔仓板、出料篦板堵塞严重,降低磨机粉磨效率;出磨水泥温度在130℃以上,所生产的水泥用于大型搅拌站时,用户反映该系统生产的水泥对减水剂的适应性较差。

2 主要改进措施

2.1 调整磨机各仓长度

缩短一仓长度,增加三仓长度,调整后的长度分别为:一仓3000mm,二仓2500mm,三仓6750mm。三仓中仍使用三圈挡料环。

2.2 更换磨机一仓衬板

磨机一仓衬板原使用普通阶梯衬板,研磨效率低,现改为使用张氏槽型衬板[1]。二仓使用中波纹衬板,三仓使用小波纹衬板。

2.3 设计新型隔仓板取代原隔仓板

针对原有隔仓板所出现的缺点,磨前使用辊压机后入磨物料粒度大大减小的情况,我们设计了与之相适应的FST-Ⅰ型筛分隔仓板用于第一、二仓间,FST-Ⅱ型筛分隔仓板用于二、三仓间,取代了原有的一、二双层筛分隔仓板和二、三仓间的单层隔仓板,大大提高了磨机的粉磨效率。

2.4 磨尾使用FST-Ⅱ型出口装置

目前一些磨机为适应微段研磨的需要,往往采取减小出磨篦板篦缝的措施(如采取特殊加工方法把篦缝控制在4.5mm)或采用康必丹磨机型的出口装置,但均因易堵塞、通风阻力大或结构有缺陷而降低了粉磨效率。有的厂由于出磨篦板篦缝大,磨尾漏段(球),影响到水泥质量;有的则不得不增大研磨体的规格并定期将三仓的小段(球)筛除。这种种情况往往是因为研磨体规格增大,导致研磨效率降低,或因研磨体规格降低,导致篦板堵塞。特别是当出料篦板的篦缝在4.5mm时,水泥粉磨细度已大大降低,水泥产生静电吸附较严重,严重堵塞甚至糊死出口篦板,造成磨内通风严重不足,磨机三仓水泥温度高达130℃~140℃,糊段严重,磨机粉磨效率大大降低。FST-Ⅱ型出口装置较好地解决了这些问题,使用后磨尾不漏段,通风出料顺畅,还可使磨机三仓具有较合理的存料量,从而提高了磨机的研磨效率。

2.5 调整研磨体级配

合理的研磨体级配是提高磨机研磨效率的一个重要环节。

2.6 调整磨机运行工艺参数

合理改造磨机内部结构,为较好地控制磨内存料量创造了条件。为了降低出磨水泥细度和提高比表面积,过去往往采取“压风”降低磨内物料流速,这样会导致磨内存料过多,磨内球料比过大,磨机的粉磨效率降低,所以不得不以降低产量来保证质量。对此我们总结出“风随料走、料随主机电流,看运行电流趋势主动提前采取措施”的操作方法。磨机改造完成后的最初几个月里,磨机台时产量比改造前提高了3.5t。通过调整磨机的磨尾风机风量等相关技术参数,磨机的P.O42.5R水泥产量达到80t/h左右,出磨水泥比表面积稳定在380~390m2/kg,出磨水泥细度在1.5%(0.08mm筛筛余)。改造前后磨内工艺参数的对比见表2。

表1 主要设备的技术参数

表2 改造前后磨内工艺参数对比

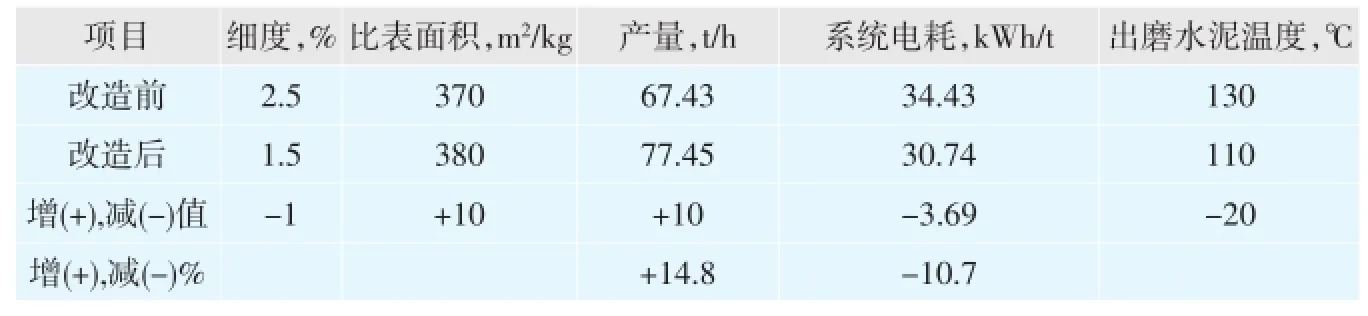

表3 改造前后的经济技术指标对比

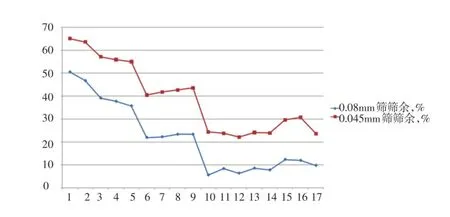

图1 改造前的磨内筛余曲线

图2 改造后的磨内筛余曲线

3 改造后使用效果

纵观一年多P.O42.5R水泥的实际生产效果(在保证水泥内控质量指标的情况下,如比表面积在380~390m2/kg,水泥3d强度>25MPa),磨机台时产量由67.43t/h上升到77.45t/ h,提高了约14.8%;系统水泥电耗由34.43kWh/t下降到30.74kWh/t,降低了约10.7%;出磨水泥温度由>130℃降低到<110℃,下降了20℃,出磨水泥颗粒分布更加合理,出磨水泥的均齐系数在n=0.95,提高了水泥质量。

改造前后的经济技术指标对比见表3。改造前后磨内筛余曲线见图1、2,从图1、2可明显看出磨机的粉磨效率有了较大的提高和改善。

4 结语

目前,辊压机+管磨水泥粉磨工艺系统已得到大量推广使用。虽然入磨物料粒度已大大降低,但仍应对管磨机内部结构中的衬板、隔仓板、出口装置、研磨体级配、操作工艺参数等进行适当的匹配改造。FST高产微细磨技术目前已在国内多台磨机上推广使用,增产节能效果显著。

[1]张仲英,等.水泥闭路粉磨系统的设备机构优化改造[J].水泥,2006,(12).

TQ172.6

B

1001-6171(2013)05-0044-02

通讯地址:1洛阳福斯特机械设备有限公司,河南 洛阳 471131;2杭州南方水泥有限公司,浙江 杭州 31000;3加元南方水泥有限公司,

3200;

2012-12-27; 编辑:孙娟