TC4钛合金两种显微组织的紧固孔原始疲劳质量研究

2013-03-13马英杰雷家峰景绿路刘羽寅

李 华, 贺 飞, 马英杰, 雷家峰, 景绿路, 刘羽寅

(1.中国科学院金属研究所,沈阳110016;2.沈阳飞机设计研究所,沈阳110035)

现代航空业飞速发展,为了提高飞机的机动性能和燃油效率,对飞机结构减重提出了更为迫切的要求[1]。钛合金由于具有高比强度、良好的耐腐蚀以及耐高温性能,广泛地用于制造飞机结构部件和发动机部件。与钢相比,钛合金具有较高的缺口敏感性,并且在构件生产和服役过程中难免会引入各种损伤,导致钛合金结构疲劳性能明显降低,因此目前广泛采用结构损伤容限/耐久性设计。结构损伤容限设计的前提是确定钛合金的原始疲劳质量(IFQ,Initial fatigue quality)。根据材料学的观点[2],实际材料或构件中必然会存在微观缺陷(如夹杂、气孔、位错等)甚至宏观缺陷,材料在加工成构件时也难免产生各种表面加工缺陷(如毛刺、划伤、刀痕、烧伤等)以及其他对构件疲劳抗力有较大影响的表面完整性因素(如残余应力、表面富氧层、表面组织状态等)。损伤容限/耐久性设计思想中的初始裂纹,就是把这些存在于构件中的初始缺陷综合等效地归结为一个非实体的当量裂纹长度,称之为当量初始缺陷尺寸(EIFS,Equivalent initial flaw size),并以此来表征结构的原始疲劳质量。

尽管原始疲劳质量的基本原理、步骤、方法都已经建立[3,4],但是对其研究大都集中在铝合金和钢上[5~7],针对钛合金原始疲劳质量的评定少有报道。紧固孔是飞机上最为普遍的结构细节,存在应力集中,易于萌生疲劳裂纹,对飞机结构安全具有重要影响。本工作设计了具有紧固孔细节的钛合金试样,模拟飞机紧固孔结构细节的开裂模式,以此建立表征钛合金原始疲劳质量的通用EIFS分布,对钛合金两种不同组织的原始疲劳质量进行研究。此外,还对用于钛合金原始疲劳质量评定的标识载荷试验技术的影响因素进行了研究。

1 试验方法

试验材料为TC4钛合金,其名义成分为Ti-6Al-4V。TC4钛合金先后经单相区开坯及两相区锻造成φ100mm的棒材,合金β相完全转变点约为970 ±5℃。将TC4钛合金棒材分别进行两种热处理来获得不同类型的显微组织,采用750℃/3h/AC退火处理得到典型的钛合金双态组织,而采用1000℃/ 1h/AC+730℃/3h/AC固溶退火处理获得具有原始β晶界的片层组织。原始疲劳质量的评定采用双细节紧固孔试样,试样尺寸如图1所示,制孔工艺为铰孔。疲劳试验在MTS810多功能试验机上完成,疲劳载荷为恒幅正弦波形,加载频率为8Hz,应力比0.06。为了能够通过测量疲劳断口获得裂纹扩展的数据(a-N),在疲劳载荷中添加标识载荷,标识载荷的应力比为0.7,疲劳载荷与标识载荷交替出现,试样加载直至断裂,图2为增加了标识载荷的疲劳加载示意图。试验过程中记录试样裂纹长度与循环周次的对应关系,作为断口判读的参考。试验结束后采用VHX数字显微镜对疲劳断口进行测量,得到裂纹扩展时的裂纹长度a随循环周次N的变化曲线(a-N曲线)。此外,使用扫描电子显微镜(SEM)对疲劳断口特征进行观察。在具有双态组织的试样上分别完成了210MPa,230MPa,250MPa三种应力下的疲劳试验,每种应力测试5个有效试样。在具有片层组织的试样上分别完成了190MPa,210MPa,230MPa三种应力下的疲劳试验,每种应力测试4个有效试样。

图1 评定原始疲劳质量的双细节紧固孔试样尺寸(厚度3mm)Fig.1 Double-fastener hole specimen in initial fatigue quality experiment(3mm in thickness)

2 试验结果

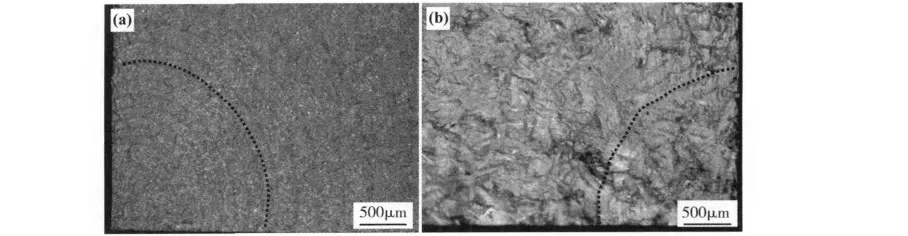

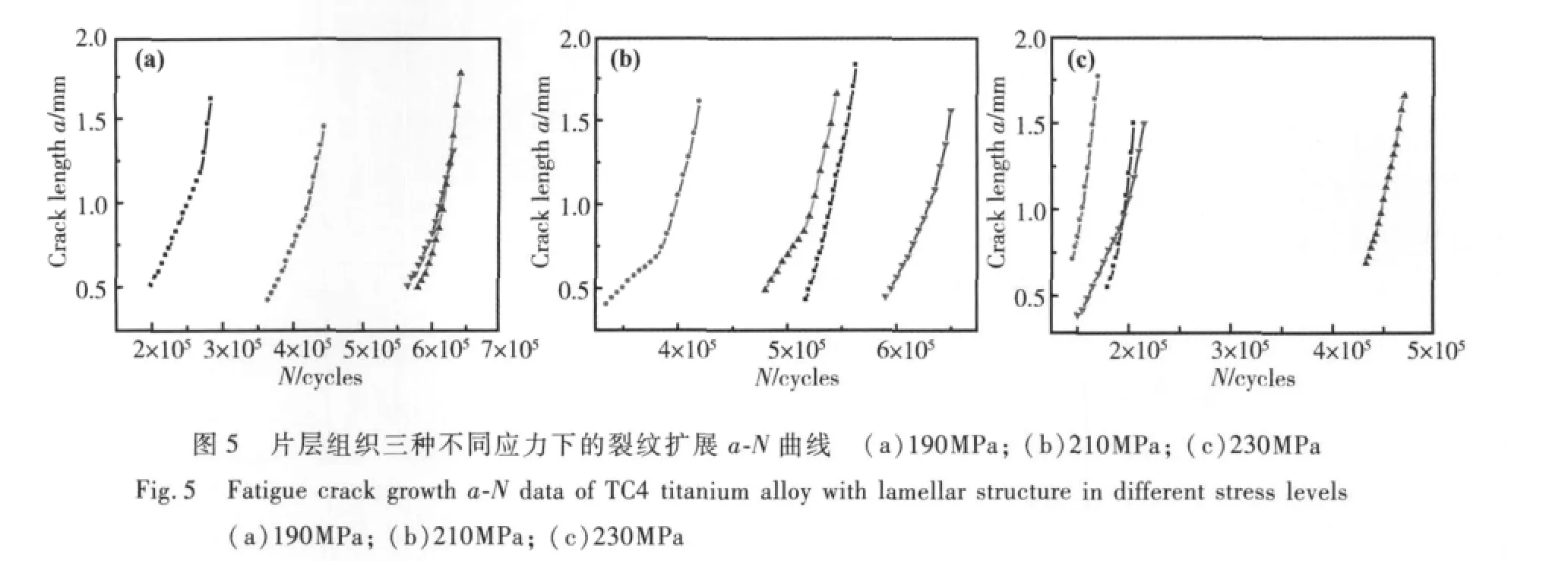

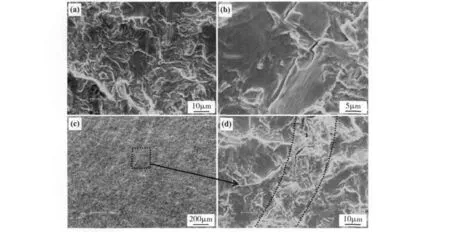

图3为具有两种显微组织的试样经一定循环周次加载后的典型疲劳断口形貌。可以看出,疲劳裂纹大都萌生于孔边应力集中部位,并且以角裂纹的形式从孔的一边开始扩展,直至试样发生断裂。标识载荷谱的添加,在断口上形成了记录裂纹扩展前沿的标识线,每一条标识线对应一大循环周次,图3中利用虚线描绘了其中的一条标识线。对疲劳断口进行测量,绘制出了不同载荷下裂纹在两种显微组织中扩展时的a-N曲线,如图4和图5所示。可以看出,两种显微组织状态的TC4钛合金的裂纹扩展寿命均随应力水平的提高而减小,并且裂纹扩展速率都随裂纹长度的增加而快速增加。下面将利用获得的疲劳裂纹扩展(a-N)数据(图4、图5)建立当量初始缺陷尺寸EIFS的数学分布。

图2 标识载荷加载示意图(N1为疲劳载荷;N2为标识载荷)Fig.2 Schematic ofmarker load in fatigue load spectrum(N1 representing fatigue load;N2 representingmarker load)

图3 两种不同组织的疲劳断口形貌 (a)双态组织;(b)片层组织Fig.3 Fracture surfaces of TC4 titanium alloy (a)bimodal structure;(b)lamellar structure

3 原始疲劳质量的评定方法

由获得的疲劳裂纹扩展(a-N)数据(图4和图5)建立EIFS分布有两种方法:TTCI反推法和EIFS拟合法[3]。TTCI(Time to crack initiation)是结构细节在给定载荷谱作用下达到某一指定参考裂纹尺寸ar值所经历的时间。在给定载荷谱和参考裂纹尺寸ar下,EIFS是TTCI的函数,因此可以通过TTCI的分布导出EIFS的分布。本工作采用TTCI反推方法建立描述原始疲劳质量的通用EIFS分布。

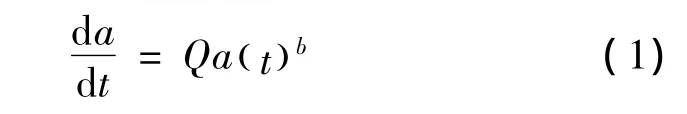

3.1 用于反推的裂纹扩展方程

在相对小裂纹范围内,裂纹扩展速率方程可以采用类似断裂力学中描述裂纹扩展的Paris公式:

式中,Q和b为与材料特性、载荷谱、结构细节类型等相关的参数,原始疲劳质量评定通常选取b=1。

3.2 TTCI分布参数的确定

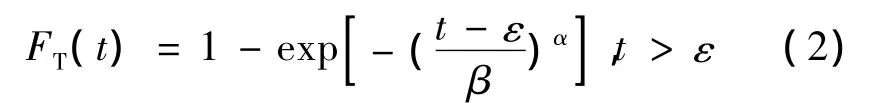

大量实践表明,TTCI服从三参数Weibull分布,其累计分布函数表示为:

式中,α为形状参数,β为比例参数,ε为TTCI的下界。

在给定最大当量初始缺陷xu和参考裂纹ar条件下,TTCI分布参数通过对其累计分布函数均秩估计量拟合给出。

3.3 通用EIFS分布参数的确定及参数优化

EIFS控制曲线表征了每个结构细节的当量初始缺陷尺寸x与其裂纹萌生时间t值之间的关系。EIFS控制曲线方程可由裂纹扩展方程X=a(0)= arexp(-QT)得到(令t1=0,t2=T,a(t2)=a(T)= ar)。

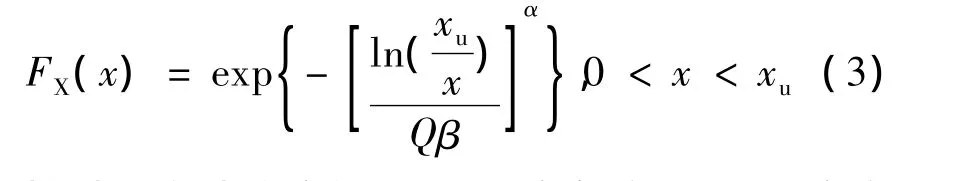

使用以上EIFS控制曲线方程,可以从TTCI的分布导出EIFS的分布,相应的EIFS累计分布函数可以表示为:

按以上方法确定的EIFS分布包含TTCI分布参数α,β和裂纹扩展系数Q。裂纹扩展系数和TTCI分布参数与疲劳试验所选取的应力水平有关。结构细节的原始疲劳质量应该只取决于材料和制造质量,与应力水平无关。因此需要对各应力水平下的分布参数进行通用化,得到通用分布参数(α,Qβ),具体方法见文献[3]。为了获得与试验结果符合最好的分布参数(α,Qβ),通常需要对分布参数进行优化。优化的方法是变化(xu,ar)得到的通用分布参数(α,Qβ),应使综合各应力水平的无量纲统计量的累积分布函数理论值和试验值之间的偏差平方和(SSE)最小。

3.4 多重细节的统计标定[3]

采用含多个相互独立细节的试件,即多重细节试件,可以从一个试件中获得更多的裂纹萌生和较小裂纹扩展的信息。对含有多个细节的试样,只需在一个细节中形成足够大的裂纹即停止试验且仅需对含最大裂纹尺寸细节的断口进行观测分析,然后对断口观测的结果进行统计标定。按前述方法确定TTCI分布参数以后,固定形状参数α和TTCI下限ε不变,利用式(4)对比例参数β进行统计标定:

式中l为每个试件所包含的细节数,βl为统计标定后的比例参数。

4 原始疲劳质量评定结果与讨论

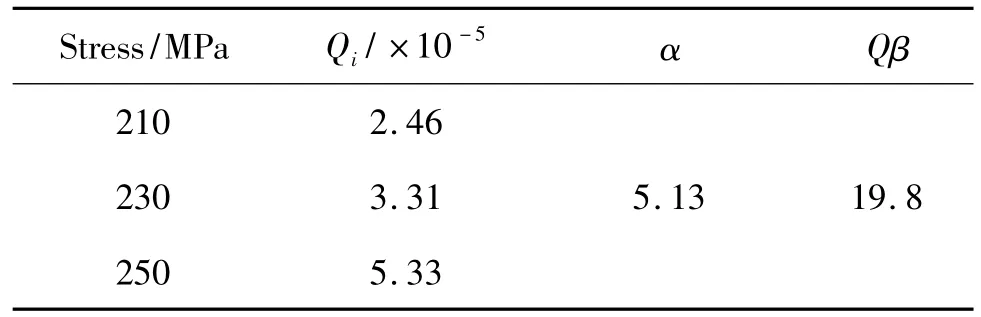

由图4及图5中三种应力水平下的疲劳试验(a-N)数据,采用TTCI反推方法建立描述原始疲劳质量的通用EIFS分布。在分布参数优化中发现,参考裂纹ar变动对拟合精度(SSE)影响不大;而改变xu的取值对拟合精度有较大的影响,xu取值减小拟合精度提高,Qβ和α的值也相应减小。这主要与EIFS值都相对较小有关,双态组织的EIFS大都分布在10-11~10-5mm范围内,而片层组织EIFS大都分布在10-9~10-2mm范围内。考虑xu的推荐取值范围和拟合精度,可以取ar=0.9,xu=0.3的通用EIFS分布参数作为优化的结果,双态组织通用EIFS分布参数如表1所示,片层组织通用EIFS分布参数如表2所示。这些分布参数可以建立描述TC4钛合金紧固孔细节的原始疲劳质量模型。

表1 TC4合金双态组织通用EIFS分布参数优化结果Table 1 Optimized parameters of general EIFS distribution of TC4 titanium alloy with bimodal structure

表2 TC4合金片层组织通用EIFS分布参数优化结果Table 2 Optimized parameters of general EIFS distribution of TC4 titanium alloy with lamellar structure

双态组织通用EIFS分布为式(5):

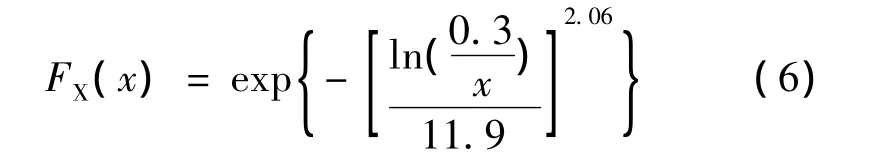

片层组织通用EIFS分布为式(6):

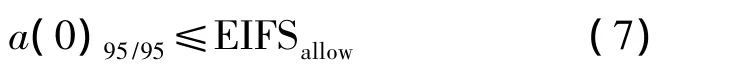

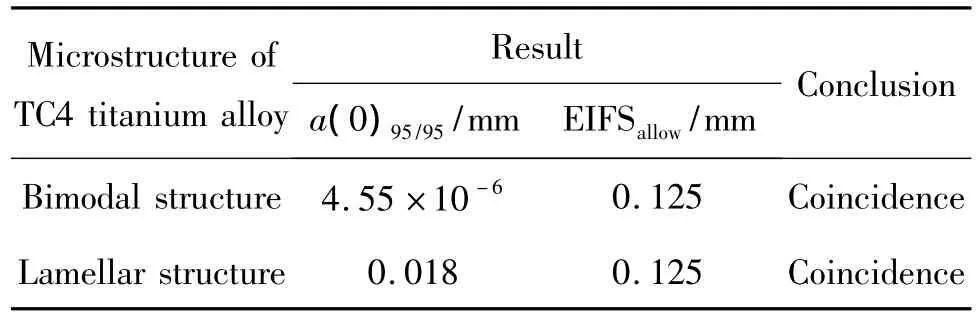

由上面建立的原始疲劳质量模型可对紧固孔进行符合性检验。由EIFS累计分布可以给出可靠度为95%,置信水平为95%的当量初始缺陷尺寸a(0)95/95,从而与许用值进行比较,判定原始疲劳质量是否符合控制要求。我国军标通常假设紧固孔细节具有半径为0.125mm的孔边角裂纹,因此可取EIFS许用值为0.125mm。判定依据为式(7),判定结果如表3。

表3 TC4钛合金原始疲劳质量(IFQ)符合性检查评定结果Table 3 The evaluation results of initial fatigue quality of TC4 titanium alloy

由以上对TC4钛合金双态组织和片层组织原始疲劳质量的评定结果可以看出,片层组织的原始疲劳质量较差,但从符合性检查的结果来看,两种组织的原始疲劳质量都符合控制要求,导致该结果主要有两方面原因。(1)与双态组织相比,片层组织的抗疲劳裂纹萌生能力和微裂纹扩展抗力较低,这是由于片层组织具有较长的有效滑移距离[8],滑移带在界面处塞集,造成应力集中,使疲劳裂纹萌生于密集滑移带的机会较高,因此造成片层组织的裂纹萌生寿命较低;此外片层组织具有较少的显微组织障碍(如α晶团界面、原始β晶界等),从而对微观裂纹扩展的阻碍作用较小,导致微观裂纹扩展速率较高。抗疲劳裂纹萌生能力和微裂纹扩展抗力较低均导致片层组织的TTCI较小。(2)与双态组织相比,片层组织疲劳长裂纹扩展速率较低,这源于片层组织具有曲折的裂纹扩展路径[9],导致裂纹前端闭合程度较高,降低了疲劳裂纹扩展速率,减小了裂纹扩展系数Q。以上这两方面的原因导致了片层组织EIFS高于双态组织。此外由评定的结果还可看出,片层组织不同应力水平下以及通用分布的形状参数α都比双态组织小,这反映了片层组织TTCI以及EIFS分布比双态组织具有较高的分散性,这种分散性可能源于片层组织粗大不均匀的特性。

5 双态组织标识载荷断口影响因素研究

密排六方结构的α相的钛合金各向异性明显,在恒幅载荷下,相邻α相的疲劳条带间距以及疲劳条带方向都具有较大差异。因此在钛合金中通过疲劳条带宽度变化来形成可判读的疲劳断口难度较大。通过在疲劳载荷中添加标识载荷,获得可读的标识线。对TC4钛合金双态组织中标识谱线的形成原因进行了分析,结果显示标识载荷阶段与普通加载阶段的应力强度因子范围ΔK具有差异导致裂纹扩展模式不同,并形成差异显著的断口形貌。

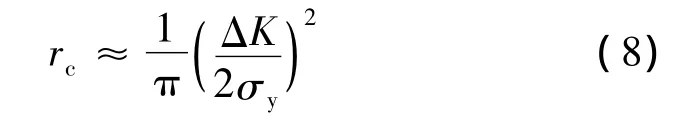

疲劳裂纹扩展时,裂纹尖端循环塑性区rc为[11]:

式中σy为材料屈服强度。当疲劳裂纹循环塑性区尺寸与材料显微组织特征尺寸相当时,疲劳失效将由门槛值区过渡到Paris区,而断裂行为则由微观组织结构敏感向微观组织结构不敏感转变。当ΔK较小时[12],疲劳裂纹扩展受微观组织的影响较大,疲劳断口为锯齿状或解理小平面,如图6a所示。当ΔK较高时,疲劳裂纹扩展位于Paris区,疲劳裂纹扩展受微观组织的影响较小,断口上形成典型的疲劳辉纹特征,如图6b所示。文献[13]报道在 ΔK<的情况下,TC4双态组织中断口不能形成疲劳辉纹。当疲劳裂纹扩展位于Paris区时,随着标识载荷的加入,应力幅及ΔK减小,疲劳裂纹扩展受微观组织的影响较大,在疲劳断口上形成一段与图6a相似的断口形貌,如图6d中虚线范围所示。可见,随着标识载荷的加入,形成了不同的疲劳断口形貌交替出现的现象,从而使得疲劳断口可被判读。

图6 TC4钛合金双态组织疲劳断口形貌 (a)裂纹长度a=0.2mm时的断口形貌;(b)裂纹长度a=2mm时的断口形貌;(c)添加标识载荷的疲劳断口形貌;(d)图6(c)中标记位置断口形貌Fig.6 Fracture surfaces of TC4 titanium alloy with bimodal structure (a)crack length a=0.2mm;(b)crack length a=2mm; (c)fracture surface under fatigue load spectrum mixed with marker load;(d)the locationmarked in Fig.6(c)

此外疲劳裂纹扩展断裂模式发生转变时的ΔKT与材料的显微组织有关[14],材料显微组织越粗大,发生断裂模式转变时的ΔKT就越高,能够通过断口判读测量得到的最小裂纹尺寸就越大,这将不利于获得较小的裂纹扩展数据。试验观察过程中,应力水平为210MPa,230MPa和250MPa时由断口上直接判读的最小裂纹尺寸平均值分别为0.77mm,0.71mm和0.60mm。随着应力水平提高,断口断裂模式发生转变时的裂纹长度就会减小,由标识线能够判读的最小裂纹长度就越小。在裂纹长度很小时,ΔK值也较小,疲劳载荷与标识载荷都在近门槛区内扩展,形成相似的断口形貌,标识线不能形成。可见钛合金疲劳裂纹扩展断裂机制很难通过标识载荷试验技术获得裂纹长度很小时的裂纹扩展(a-N)数据,使得用于建立原始疲劳质量模型的裂纹扩展系数Q偏大,并造成计算得到的EIFS偏小。

6 结论

(1)标识载荷试验技术,得到可判读的钛合金疲劳断口,获得用于原始疲劳质量评定的(a-N)数据。

(2)采用TTCI反推方法建立了描述原始疲劳质量的通用EIFS分布,结果显示TC4钛合金双态组织较片层组织具有更高的原始疲劳质量,这与双态组织具有较高的疲劳裂纹萌生寿命及裂纹扩展系数有关。

(3)TC4钛合金双态组织中标识线的形成原因是应力强度因子范围ΔK随着标识载荷的加入发生突变,导致疲劳裂纹扩展的断裂模式发生改变,从而形成可判读的裂纹扩展断口形貌。

[1]BERNDO,MARTIN R,WILFRIED E.Importance of local microstructure for damage tolerant lightweight design of Ti-6Al-4V forgings[J].Int JFatigue,2010(32):808-814.

[2]陶春虎,曹春晓,张卫方,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2002:232.

[3]刘文珽,郑晏仲,费斌军,等.概率断裂力学与概率损伤容限/耐久性[M].北京:北京航空航天大学出版社,1999:144.

[4]JOHNSONW S.The history,logic and uses of the equivalent initial flaw size approach to total fatigue life prediction[J].Procedia Eng,2010(2):47-58.

[5]杨谋存,聂宏.原始疲劳质量评定和裂纹扩展方法研究[J].航空材料报,2011,31(5):91-94. (YANGM C,NIEH.New assessmentmethod of initial fatigue quality and crack growth rate[J].Journal of Aeronautical Materials,2011,31(5):91-94.)

[6]阎海,陈鹦,陶春虎,等.30CrMnSiNi2A钢原始疲劳质量的评估[J].材料工程,1997(12):22-25. (YAN H,CHEN Y,TAO CH,etal.Evaluation on initial fatigue quality of30CrMnSiNi2A steel[J].Journal ofmaterials engineering,1997(12):22-25.)

[7]王志智,王普选,聂学洲.一种紧固孔细节原始疲劳质量评定方法[J].航空学报,1998,19(4):471-475. (WANG Z Z,WANG PX,NIE X Z.Evaluation approach to initial fatigue quality of fastener hole[J].Acta Aeronautica et Astronautica Sinica,1998,19(4):471-475.)

[8]LUTIJERING G.Influence of processing on microstructure and mechanical properties of(α+β)titanium alloys[J]. Mater Sci Eng(A),1998,243:32-45.

[9]SINHA V,SOBOYEJOW O.An investigation of effects of colonymicrostructure on fatigue crack growth in Ti-6Al-4V[J].Mater Sci Eng(A),2001,319:607-612.

[10]PARTLO,SCHIJVE J.Reconstitution of crack growth from fractographic observations after flight simulation loading[J].Int JFatigue,1990(3):175-183.

[11]SURESH S.材料的疲劳[M].王中光,臧启山,李守新.北京:国防工业出版社,1999:245.

[12]CATON M J,JOHN R,PORTERW J,et al.Stress ratio effects on small fatigue crack growth in Ti-6Al-4V[J].Int JFatigue,2012(38):36-45.

[13]PILCHAK A L,BHATTACHARJEE A,ROSENBERGER A H,etal.LowΔK faceted crack growth in titanium alloys[J].Int JFatigue,2009(31):989-994.

[14]马英杰,刘建荣,雷家峰,等.钛合金疲劳裂纹扩展速率Paris中的转折点[J].金属学报,2008,44(3):973-978. (MA Y J,LIU JR,LEI JF,et al.The turning point in paris region of fatigue crack growth rate in titanium alloy[J].Acta Metall Sin,2008,44(3):973-978.)