连续纤维增强金属基复合材料的研制进展及关键问题

2013-03-13赵宇新付书红曾维虎韦家虎

王 涛, 赵宇新, 付书红, 张 勇, 曾维虎, 韦家虎, 李 钊

(北京航空材料研究院先进高温结构材料重点实验室,北京100095)

连续纤维增强金属基复合材料是利用高强度、高模量、低密度的硼纤维、氧化铝纤维、碳化硅纤维、碳纤维与石墨纤维等作为增强体,与相应的金属基体复合而成。其中增强纤维绝大多数情况下是作为承载组分,而金属基体主要起黏结纤维、传递载荷、部分承载的作用。由于性能优良的连续纤维加入,使得复合材料具有轻质,比强度、比模量高,耐磨性强,耐高温性能好,导电、导热性好,抗疲劳,抗老化等优良的综合性能,在先进武器、航空航天等领域有着广阔的应用前景。目前国内外研究机构和学者对连续纤维增强金属基复合材料进行了大量的研究,本工作对其研究现状、应用情况进行概括,对该类复合材料研制过程中的关键问题如界面问题、成型问题、制备工艺、性能等进行总结,并提出相应的研究方法和研究思路。

1 连续纤维增强金属基复合材料的种类及其应用情况

1.1 纤维增强铝基复合材料

目前已经成功应用于铝基复合材料的连续长纤维有硼纤维、碳(石墨)纤维、SiC纤维、Al2O3纤维和不锈钢丝等。纤维的加入显著地提高了合金的比强度、比刚度、抗疲劳和磨损性能、高温性能等。

1.1.1 硼纤维增强铝基复合材料

硼纤维性能好、尺寸较大(φ=100~140μm),使硼-铝复合材料在制造工艺上较为简单,是连续纤维增强金属基复合材料中最早研究成功和应用的材料之一。硼-铝复合材料的拉伸强度和弹性模量均明显高于基体,这种复合材料的优越性在高温时尤其突出,而且其疲劳性能优异。美国和前苏联的航天飞机中机身框架及支柱和起落架拉杆等都采用硼-铝复合材料。如美国航天飞机的主舱框架就是用硼纤维增强铝基复合材料制成,比铝合金框架减重44%,产生了巨大的效益。硼-铝复合材料还具有较强的中子吸收能力,用来制造废核燃料的运输容器和储存容器可显著减重。另外硼-铝复合材料还可以制作移动防护罩、控制杆、喷气发动机网扇叶片、飞机机翼蒙皮、结构支撑件、飞机垂直尾翼、导弹构件、飞机起落架部件、自行车架、高尔夫杆等部件[1]。

1.1.2 碳(石墨)纤维增强铝基复合材料

碳(石墨)纤维密度小,具有非常优异的力学性能。碳-铝复合材料最成功的应用是美国哈勃望远镜的两个兼作波导管用的长为3.6m的长方形天线支架,此外还可用做人造卫星的支架、L频带平面天线、人造卫星抛物面天线、照相机波导管和镜筒、红外反射镜等[2]。

1.1.3 SiC纤维增强铝基复合材料

与硼和碳纤维相比,在较高温度下SiC纤维与铝的相容性较好。对于以钨丝或碳丝作底丝经化学气相沉积制得的碳化硅纤维,纤维上残留的游离碳很少,含碳量较低,与铝不易发生反应,在制造工艺上相对较为容易,是铝基复合材料较好的一种增强物。SiC-铝基复合材料主要用作飞机、导弹、发动机的高性能结构件,如飞机的3m长L型加强板,喷气式战斗机垂直尾翼平衡和尾翼梁,导弹弹体及垂直尾翼,汽车空调器箱,移动式桥的下桁铉、主柱和г受压管,小的重量轻的压力容器和聚变反应器等[3]。

1.2 连续纤维增强镁基复合材料

镁基复合材料的主要特点是密度低,比强度和比刚度高,同时还具有良好的耐磨性、耐高温性、耐冲击性、优良的减震性能及良好的尺寸稳定性和铸造性能等;但由于工艺复杂、价格昂贵,目前主要应用于航天及航空部门。镁合金常用的连续增强体有碳纤维、硼纤维、Al2O3纤维、铝-钛纤维、钛纤维等[4,5]。

碳纤维和镁合金基体的润湿性较差,使其在成型与制备上存在一定的难度。制备碳纤维增强镁基复合材料需要解决的首要问题就是改善碳纤维与镁合金之间的润湿性,常用的最有效方法就是碳纤维表面涂层处理,利用溶胶-凝胶方法在碳纤维表面涂覆一层SiO2、化学镀Ni等方式已经得到良好的实验验证[6~8]。碳纤维增强镁基复合材料目前已经在航空航天的高精度空间结构材料、汽车工业以及军工制造等领域中显示出巨大的应用前景[9,10],主要用作航天器结构材料如卫星天线的桁架结构、航天站的安装板以及航天器的光学测量系统等[11]。以上应用多采用单向碳纤维增强镁基复合材料。为了克服单向材料性能的各向异性等缺点,对二维织物结构镁基复合材料也进行了初步的研究[12],获得了具有径向和纬向热膨胀系数对称的复合材料试样,但对其他性能未能进行深入研究。合金丝、Al2O3纤维增强镁基复合材料起步晚,目前只是处于实验室研制阶段[13]。

1.3 连续纤维增强钛基复合材料

纤维增强钛基复合材料的发展已有30多年的历史,美国、法国、英国、德国、日本等发达国家均投入大量的人力和物力对该复合材料进行了系统和深入的研究[14~18]。由于高性能增强陶瓷纤维的研制成功,使纤维增强钛基复合材料的性能(比强度,比刚度)大幅度提高,与此同时,制造工艺日趋完善。制造成本降低,已在飞机发动机的压气机盘件中得到试用,大大地降低了发动机的重量,提高发动机推重比[19]。钛合金常用到的成熟连续增强体主要是SiC纤维,其他如Al2O3纤维、金属纤维、TiB2纤维等仍处于研制阶段。

SiC纤维增强钛基复合材料是钛基复合材料研究最广泛和深入的一种复合材料。SiC纤维通常与基体钛合金发生反应,C和Si原子从纤维通过界面向基体扩散,Ti、A1、Nb等元素通过界面向纤维扩散,在纤维与金属基体之间会形成多层反应产物。因此为了避免严重的界面反应,在纤维表面进行涂层处理。目前已商业化生产的SiC纤维表面均涂覆耐高温碳层来保护纤维不开裂及减轻纤维与基体的反应。SiC纤维所增强的钛合金种类有β型钛合金(Ti-15V-3Cr,β-21s)、α+β型钛合金(Ti-6Al-4V)、近α型钛合金(IMI834,Ti6242)、钛铝金属间化合物(TiAl,Ti3Al)等[20]。目前该类复合材料也得到了良好的应用,如美国国防部和NASA资助建立的SiC纤维增强钛基复合材料的生产线,为单级直接进入轨道航天飞机提供机翼和机身的蒙皮、支撑衍梁、加强筋等构件[21];罗-罗公司采用SCS-6/Ti-6-4复合材料制造超音速飞机蒙皮;美国怀特实验室及美国空军采用 SCS-6/Ti-6-4复合材料板及 SCS-6/Ti-22Al-23Nb复合材料用于宇航飞机和先进战斗机的涡轮部件[22]。F-16战斗机的腹鳍和加油口盖板,B777客机、P&W4084、4098发动机的风扇导向叶片和F/A-18E/F超级大黄蜂战斗机的液压系统分路阀箱均采用 SiC增强的金属基复合材料制造。DWA公司已制备出SiCf/Ti的叶盘、叶环等典型部件,并进行了成功试车。20世纪90年代初,在IHPTET研究计划下,AADC公司设计和实验了XTC-16系列核心机的4级压气机的第3,4级采用碳化硅增强的钛基复合材料整体叶环。其制造工艺为先采用普通的钛合金锻造成毛坯,然后加工出叶片,并在环内侧加工出“V”形环槽,在槽内装入由碳化硅纤维增强的钛合金插入件,再用普通钛合金覆盖在插件上,热等静压,使之复合成一体。该整体叶环转子的质量大大减轻,如第3级整体叶环转子的质量只有4.5kg左右,而用镍基合金制造的同样转子(非整体叶环)的实际质量为25kg[23]。另外SiC纤维增强钛基复合材料在发动机机匣、低压轴、压气机转子叶片等部件上得到应用[24~26]。

1.4 连续纤维增强镍基复合材料

镍基复合材料具有良好的高温强度、抗热疲劳、抗氧化和抗热腐蚀性,是取代传统镍基高温合金制造航空、航天、舰船及工业燃气涡轮发动机中重要受热部件的新型金属基复合材料。目前镍基复合材料的研制处于初始阶段,尚未见应用报道,但其应用前景已得到国内外航空、航天界的关注。增强纤维与镍基体的界面反应以及热膨胀系数不匹配问题是目前的研究重点[27~29]。从目前的研究情况来看,主要的强化纤维有SiC纤维、碳纤维、Al2O3纤维、金属纤维等。

SiC纤维与镍基合金存在较严重的界面反应,另外SiC与 Ni合金的线膨胀系数分别为4.7× 10-6℃-1(25~2127℃),15.6×10-6℃-1(25~800℃),两者的热膨胀系数存在较大差异。因此SiC纤维必须进行涂层处理才能解决界面反应、缓解界面应力等问题。国内东北大学与中科院金属所对SiC纤维表面涂层进行了较为系统的研究[30,31],采用高温氧化、电弧离子镀以及溶胶-凝胶等方法对纤维表面涂覆处理制备出C-A12O3,SiO2-A12O3复合涂层,通过真空热压法制备出SiCf/Ni复合材料。经过真空热处理后,复合涂层很好地保护了纤维的完整性,涂层中的A12O3层与基体Ni界面结合良好,有效地阻挡了SiCf/Ni界面处元素互扩散。

用钨丝、钍钨丝增强镍基合金可以大幅度提高其高温持久性能和高温蠕变性能,一般可以提高100h持久强度1~3倍,主要用于高性能航空发动机叶片等重要部件。另外Hu W[32]等采用热压工艺制造A12O3纤维增强Ni-Al金属间化合物基复合材料。在热压过程中发生Ni原子向纤维极弱的扩散,在界面的局部区域形成5~20nm厚的薄膜。

2 连续纤维增强金属基复合材料的关键问题

金属基复合材料是在基体金属基础上发展起来的,他们能够克服基体金属的一些弱点。由于各种金属本身物理性能和化学性能的不同,使得不同金属基复合材料的研制和应用情况存在较大差异,但是这些材料在研究过程中所采用的方法相近,因此研究的热点和重点具有相似性。经过对多种金属基复合材料研制过程的概括,其研究重点和热点主要包含复合材料的制备技术、界面研究、性能研究和加工技术等几个方面[33~35],下面对各个方面进行简单的介绍。

2.1 连续纤维增强金属基复合材料的制备技术

传统的连续纤维增强金属基复合材料的制备方法可以分为三大种类,分别为固态法、液态法和涂层热压法。复合材料的制备方法对复合材料的性能具有很大的影响,选取制备方法的原则是不造成增强相和金属基体原有性能的下降,避免不利的界面反应发生,同时考虑方法的经济性。

2.1.1 固态法

将金属粉末或金属箔与纤维按设计要求以一定的含量、分布、方向混合排布在一起,再经加压、加热,将金属基体与增强物复合黏结在一起,形成复合材料。整个固态复合工艺过程处于较低的温度,金属基体与增强相均处于固态,各组成成分间的界面反应不严重。固态法可以细分为箔-纤维-箔法(FFF)、丝材/纤维/丝材法、粉末布法、脉冲通电热压法(PCHP)。

FFF法是制备纤维增强钛基复合材料最原始的方法,首先用金属丝将增强纤维编织成蓆子,然后再将金属箔材与其进行箔材/纤维/箔材复合后热压制成复合材料。该方法示意图如图1所示。美国Textron特种材料公司用FFF法成功地制造出 SCS6-SiC/Ti-24Al-11Nb金属间化合物基复合材料。FFF法主要难点在于基体合金箔的制造,这也是限制其广泛应用的瓶颈。因此美国FMW公司在该工艺的基础上进行技术改进,用钛丝材来代替钛箔,使制造成本降低80%,并且改进后的工艺已制成GE发动机F110和F119的矢量喷嘴及连接件[17]。粉末布法和脉冲通电热压法(PCHP)目前处于实验室研究阶段[36],未见应用报道。

图1 箔材/纤维/箔材(FFF)复合法制备纤维增强金属基复合材料的示意图[17]Fig.1 Sketch of composites preparation by FFF

2.1.2 液态法

液态法是指基体金属处于熔融状态下与固态增强材料复合在一起的方法。液态法所适用的金属基体主要为较低熔点的材料,如镁、铝和锌合金等,对于熔点高的钛基和镍基复合材料应用较少。液态法可以分为液态渗透法、压力铸造法等。

液态渗透法是先把纤维增强相预制成型,然后将基体熔体倾入,在无压力或小压力下使其浸渗到纤维间隙而达到复合化的目的。液态渗透法通常是在真空或有惰性气体保护下进行的。由于渗透过程中压力较低,该方法可以生产大的复杂近净成型零件,不会产生预制块运动、纤维损伤等问题。该方法中纤维与液态金属间的润湿性是至关重要的,通过在基体中添加特定的合金元素及纤维表面改性可以很好地控制两者之间的润湿性和界面反应。另外,金属液在连续纤维预制体中的补缩问题是凝固过程中的又一重要问题[37]。凝固补缩是减少缩松及改善复合材料性能的重要途径,纤维束间距、束内纤维间距、温度梯度和凝固压力均对补缩具有重要影响[38]。

压力铸造法又称挤压铸造、液态模锻、锻造法等。其原理是将编制好的增强纤维预制体放入到铸型中,然后向铸型中浇入金属液体,而后对固液混合体施以高压,使金属渗入预制体后凝固为致密的复合材料,其示意图如图2所示。该方法的缺点是容易造成纤维预制体变形,纤维受损,难以实现零件的近净成型[39],而且目前只能铸造中小型铸件。

图2 压力铸造制备复合材料示意图Fig.2 Sketch of composites preparation by pressure casting

2.1.3 涂层热压法

《挂职笔记》以一种记录的方式来凸显客观性和真实性。这种记录方式让多种声音、多种诉求在一个话语场域里形成碰撞,构成了叙事的张力。书中的每一个人物都鲜活生动,每一个故事都错综复杂、耐人寻味,从他们的经历和遭遇中我们能看到时代的变迁带给农民的变化,从中也能看到人性的复杂。不同的人有不同的性格和色彩。而作者也一直坚持以人为本的立场,借助于多个题材展示众生百态,凸显他们生活的艰辛不易:在这样一个平凡的环境中,生活着一群平凡的人,他们不太成功,没有上天的眷顾,可他们依然为了生存和尊严不停挣扎、不断奋斗。作者将这些微弱却努力的坚持通过文字真实地呈现在读者眼前,这样的呈现正是文学的一种魅力所在。

涂层法是将基体材料沉积或涂覆到增强纤维上,然后将带基体的纤维进行复合,从而制成致密的复合材料。应用最为广泛的是物理气相沉积法(PVD法),该方法是指首先利用PVD法在单根纤维的表面涂覆基体合金,然后将涂覆好的单根纤维集束在一起,利用热等静压或热压等方式固结成型。该方法可以在纤维上涂覆任何金属基体,如钛合金、镍合金、铝合金、镁合金、铜合金、锌合金等等,对高熔点金属表现出更具潜力的应用前景[40]。物理气相沉积法又包含多种方法,如三极管控制溅射PVD法、磁控溅射PVD法等。PVD工艺参数的选取是涂覆质量的关键,也是成功制备复合材料的前提条件,针对不同的基体合金探索最优的溅射功率、溅射压力、溅射温度、基体涂层的致密度和组织结构是该方法研究的必经之路。PVD方法较固态法省去了基体合金的制备工序,一方面避免了低塑性合金箔的研制,另一方面较粉末冶金法大大提高了经济效益;另外PVD法较液态法的应用范围更为广泛。对于钛、高温合金等,其熔点非常高以至于以这类合金为基体的复合材料无法采用液态法进行制备,较高的加热温度造成了增强纤维的破坏,从而严重影响复材的各项性能。因此该方法是钛基、镍基复合材料的优良制备方法,对于航空发动机用复合材料的发展具有重要的战略意义。另外PVD法的另一优点是可以精确控制涂覆的金属化学成分和纤维体积分数,涂层杂质较少。该方法得到了较广泛的应用。如德国宇航中心利用该方法制备出SCS-6/Ti-6242复合材料,纤维含量达到35%,材料的使用温度达到基体最高使用温度540℃[41]。

2.2 连续纤维增强金属基复合材料的界面研究

连续纤维增强金属基复合材料所承受的载荷是要通过界面由基体传递到纤维上,纤维/基体之间界面的性质包括结合状态和强度、界面的残余应力状态等对复合材料性能具有非常大的影响,因此金属基复合材料的界面问题是复合材料研制过程中的重点和热点。

2.2.1 纤维与基体间界面反应研究

(1)纤维与基体间界面反应的热力学和动力学研究

增强相与基体间良好的物理和化学相容性是金属基复合材料设计的基本要求。物理相容性主要集中于增强相与基体之间的热膨胀系数研究,热膨胀系数相差较大时,界面处产生较大应力集中,有可能导致裂纹的产生,甚至开裂。在化学相容性方面,通常选用最小自由焓原理作为判断复合材料中两组元之间在一定温度,一定环境下是否发生化学反应[42]。另外[43,44]还可以利用 Gaussian-98量子化学计算程序求解薛定谔方程,求得复合材料界面反应的热力学及动力学数据,建立反应热力学和动力学模型,从而为纤维的选取提供理论依据。

(2)纤维与基体间界面的微观结构及反应机理研究

基体材料与增强体间比较理想的界面均是以化学方式相结合的,因此反应机理和微观结构是界面研究的最基本问题。当前XRD、SEM、TEM、EDS等先进的测试手段被广泛地应用到界面微观结构的观察,界面的相组成、元素分布、界面厚度变化规律等得到揭示。界面反应的过程是合金元素发生扩散的过程,因此界面反应扩散是界面反应机理研究的一个重要方面。目前界面反应扩散的研究[45,46]主要包括扩散模型的建立、扩散热力学和动力学研究、界面反应扩散控制机理、扩散障碍涂层研究等。其中大多数扩散研究集中在各反应层的热力学计算、扩散通道、反应顺序的推断,较多地从整体反应层方面讨论了界面反应层的生长动力学,而对各个界面反应层的生长动力学及各反应层中的微观扩散机理研究较少。

(3)纤维表面改性处理研究

金属基复合材料所用到的增强纤维大多为陶瓷材料,如碳纤维、SiC纤维等,一方面纤维与基体浸润性可能较差,造成复合材料界面黏合性能差;另一方面纤维与基体合金在高温下有可能发生剧烈的化学反应,造成纤维的损伤,从而影响复合材料的性能;再者纤维与金属基体热膨胀系数存在较大差异时,界面处经常产生应力集中,造成复合材料性能的下降。因此纤维的表面改性处理是研制高性能金属基复合材料的重要研究内容。对于金属基复合材料的增强纤维,其表面改性处理主要是通过对纤维进行表面涂层涂覆,涂层种类包含金属、陶瓷等,涂层结构有单层、双层和复合涂层。例如 Brendel A等[47]采用磁控溅射方式在表面富C的SiC纤维表面镀钛层,研究了中间涂层钛对SiC纤维增强的铜基复合材料界面强度的影响机理,发现中间层钛与纤维表面C发生化学反应生成TiC,增强了界面。

(1)影响界面强度的因素

影响界面强度的主要因素有界面反应程度、界面热残余应力、界面反应物、Possion膨胀、纤维排布方式、制备工艺、纤维涂层性质以及基体性能等因素。当界面层中存在阻挡界面反应的产物时,界面强度升高程度减弱;Possion膨胀越大,复合材料受压时,纤维承受的径向压力越大,从而界面强度越高;不同纤维排列方式导致复合材料界面产生不同残余应力,从而影响界面强度;不同制备工艺下,界面反应严重程度不同,从而影响界面强度[48]。

(2)界面强度的测试方法

目前比较常用的测定界面强度的方法有拉拔法、顶出法、单根纤维破断法、微脱粘法、微压痕法等[49]。拉拔法是指先固定复合材料基体,然后沿着纤维轴向持续增加非常小的力拉伸纤维,当纤维刚好从拔出转入断裂时,记录下纤维脱粘瞬间的力F,测出埋入纤维的长度L和纤维直径d,然后由公式(1)计算纤维的脱粘力τ。

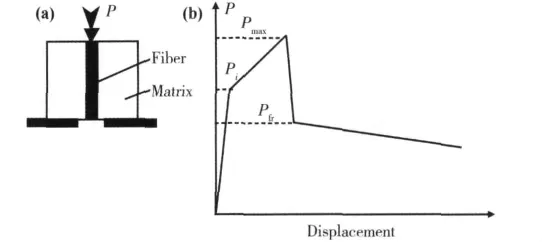

纤维顶出法是新近出现的测量复合材料界面强度的原位测试技术,已成功地运用于树脂基、陶瓷基和金属基复合材料。纤维顶出实验曲线及示意图如图3所示。在纤维末端用圆柱压头将纤维从基体中顶出,记录下载荷-位移曲线。从实验曲线可以看出初始载荷随位移呈线性增加,当载荷达到Pi,直线的斜率降低,表示此时界面开始脱粘。当载荷继续增加到Pmax,表示界面剪切应力达到最大值,界面完全脱粘,此后由于界面的阻力仅是摩擦力Pfr,载荷开始直线下降。由实验曲线可以获取2个重要的参数Pmax和Pfr。然后根据公式(1)计算出界面剪切强度τp和平均摩擦应力τfr。

图3 顶出法实验示意图(a)及典型顶出实验曲线(b)Fig.3 Sketch of the push-out test(a)and typical push-out test curve(b)

对比拉拔法与顶出法可知,拉拔法原理简单,但样品制备技术复杂,当复合材料界面间黏结很强,纤维直径很小,埋入的纤维长度必须非常短,否则纤维未拔出已断裂。另外,纤维拔出实验测量结果由于受纤维嵌入的长度、纤维外露长度测量准确度等因素影响,具有很大的分散性。纤维顶出实验的试样可以直接从实际复合材料中截取,所获得的结果更接近真实界面剪切强度。

(3)界面强度的数值模拟技术

数值模拟技术评定界面强度主要用有限元法模拟纤维挤出或者拔出实验,然后根据界面失效判据获取界面剪切强度。在数值模拟计算界面剪切强度中,界面模型和界面失效准则选用非常关键。目前界面模型有弹簧单元模型、界面层模型、内聚力模型等[50]。Nimmer[51]等基于有限元方法分析了界面黏结中残余应力对界面分离的影响,基于界面应力和界面位移函数关系的黏结带模型在弱界面黏结的复合材料细观力学分析中取得了令人满意的结果。

2.3 连续纤维增强金属基复合材料性能研究

金属基复合材料集合了基体合金和增强相两者优良的性能,存在质轻、高强、耐高温、塑性好等优点。对复合材料力学性能的深入研究可以增进对其强化机理、失效机制的了解,为复合材料后续加工提供理论依据和实验参考。

(1)蠕变性能

对于一般金属材料而言,材料的内部位错滑移及攀移的难易程度决定了材料的高温蠕变性能,而复合材料的蠕变原理有别于基体合金。复合材料蠕变强度的提高包括直接和间接的因素,直接强化可归因于基体与增强相之间的载荷传递,通过这种载荷传递可导致基体中应力的重新分布,并因此减小基体所承受的有效蠕变载荷。而间接强化则与增强纤维或制备工艺所引起的基体合金的微观组织结构变化有关。在复合材料的间接强化中,潜在的组织因素主要包括位错分布、时效速率、组织分解和基体合金成分变化等。另外金属基复合材料的蠕变速率较没有强化的基体合金小得多,蠕变激活能远大于基体的自扩散激活能,表现出更高的抗蠕变能力。有研究[52]报道镁基复合材料在新兴高新技术领域中的应用潜力要高于传统金属材料和铝基复合材料,但由于镁基复合材料的抗高温(温度超过120℃)蠕变性能较差,限制了其应用,因此镁基复合材料的蠕变性能研究成为当前该领域的研究热点。Sklenicka V等[53]人对Al2O3纤维/AZ91复合材料的蠕变性能和组织演化进行了研究。20%vol-Al2O3纤维/AZ91复合材料的抗蠕变性能高于AZ91合金,其最低蠕变速率比同条件下AZ91合金低3个数量级,基体与增强相间的载荷传递是该复合材料抗蠕变性能提高的主要原因。另外在较高温度下使用的金属基复合材料,如钛、镍基复合材料等的蠕变性能是其应用研究的主要指标,因此也成为该类复合材料的研究热点,Krishnamurthy[22]等人研究了热处理工艺对SCS-6/Ti-22Al-23Nb(纤维体积分数为35%)蠕变性能的影响,发现热处理可改善复合材料的蠕变性能,固溶温度低于1160℃时,纤维涂层完好无损,复材纵向拉伸强度不受影响;当时效温度处于O相形成温度范围内时,O相体积分数的增大造成复材蠕变强度的增加。

(2)疲劳性能

根据德国科学基金会的BAM-DLR计划对纤维增强金属基复合材料的研究显示,复合材料应用的主要障碍是复杂的疲劳损伤问题。因此疲劳性能也成为复合材料众多性能中的研究重点。目前主要从实验研究、数值模拟和理论分析三方面对复合材料疲劳性能、疲劳断裂机理、疲劳寿命等进行研究。Bettge[54]等人对SCS-6/Ti-6242复合材料及其基体的等温和热机械疲劳进行研究得出,该复合材料在100~550℃的疲劳强度均在1000MPa以上,并且低温疲劳强度高于高温状态下的疲劳强度。通过疲劳显微裂纹观察得出,高温状态下疲劳裂纹的表面氧化是导致疲劳裂纹扩展的主要原因。自20世纪80年代以来,纤维增强金属基复合材料热机械疲劳模型得到了长足发展,从总体上可以分为基于细观力学方法的轴向性质模型和基于断裂与损伤理论的横向性质模型[55]。

2.4 连续纤维增强金属基复合材料的成型与加工技术

2.4.1 塑性成型技术

连续纤维增强金属基复合材料零件的预成型及后续精加工成本高昂,同时循环载荷下复合材料的损伤容限有限,均增加了复材零件的制造难度。因此复合材料新型的塑性成型技术已逐渐引起人们的关注。由于增强纤维的连续性和整体性导致了该类复合材料塑性变形的困难,目前连续纤维增强金属基复合材料的塑性成型方法有超塑性成型、蠕变锻造、断裂成型等。其中以超塑性成型研究较为深入[56]。通常超塑性成型时纤维/基体界面处可能出现的三种缺陷:变形时当界面应力超过界面强度时可能出现由于纤维/基体界面分离引起的I型缺陷;由于纤维与基体的不完全结合而发生分离引起的Ⅱ型缺陷;Ⅲ型缺陷是两个邻近纤维之间的空间桥接引起的。日本的研究人员对SCS-6/SP-700钛基复合材料的超塑性进行了研究,发现:I型缺陷的存在与变形时最大流变应力有很大关系,超过临界应力18MPa时,I型缺陷随最大流变应力的增大而快速增多;Crossman横向蠕变变形模型可应用于SCS-6/ SP-700的横向超塑性变形;超塑性变形的SCS-6/ SP-700中形成空洞的临界应力可能取决于纤维/基体的界面强度。目前连续纤维增强金属基复合材料的塑性成型技术仍然处于初始阶段,对成型过程中材料的变形特性、变形机理和变形缺陷等未能开展

深入系统的研究。

2.4.2 热处理技术

连续纤维增强金属基复合材料的热处理难度在于兼顾基体合金和增强纤维,使两者及两者界面性能达到最优。复合材料热处理制度的选择对其应用具有决定性作用。Krishnamurthy等[22]人研究发现热处理可以改善复合材料横向蠕变性能,对SCS-6/ Ti-22Al-23Nb(体积分数为35%)进行超转变固溶处理时效后,材料的横向蠕变性能得到改善,而纵向拉伸强度不受影响,原因是热处理不会对纤维涂层产生负面影响,复合材料中O相体积分数的增大是造成抗蠕变能力提高的主要原因。

2.5 纤维体积分数及排布方式对复合材料性能的影响

纤维的体积分数和排布方式对复合材料的性能、残余应力、致密化等具有决定性作用。通常纤维增强复合材料的断裂强度σo、弹性模量Eo与各组分材料性能关系为:

式中:σo和Eo分别为复合材料的强度和弹性模量;

σf和Ef分别为纤维的强度和弹性模量;

σm和Em分别为基体的强度和弹性模量;

Vf为纤维体积分数;K1和K2为常数,主要与界面强度有关。

研究发现[57]复合材料的强度先随着纤维体积分数的增大而减小,当超过某一体积分数后,复合材料的强度才开始增大。他们认为在纤维增强复合材料中存在一个最小的体积分数,当复合材料体积分数超过该值时,材料的断裂由多重纤维断裂方式向同时断裂方式转变。当体积分数低于该值时,复合材料的断裂主要取决于基体,此时基体中纤维的存在就像许多小孔,随着纤维体积分数的增加,这些小孔起着恶化复合材料性能的作用;当体积分数超过该值后,复合材料的断裂主要取决于高强度、高弹性模量的纤维,复合材料的强度将超过基体的强度,达到强化基体的效果。

复合材料中常见的纤维排列方式有四方排列、四方对角排列和六方排列。利用有限元技术对纤维排列方式进行研究成为近年来的研究热点[58]。Masaki Hojo[59]等利用有限元模拟技术对这三种排列方式的复合材料的界面正常应力状态(Interfacial normal stress)进行了研究,发现纤维排列方式对纤维一侧界面径向、轴向和周向残余应力均有较大的影响,其中纤维六方排列时界面残余应力沿周向分布均匀,且周向残余应力小,不易在界面形成径向裂纹。

3 展望

经过近几十年的研究和发展,连续纤维增强金属基复合材料在基础理论、制备工艺、性能水平等方面有了很大的进步,部分材料得到了良好的应用。连续纤维增强金属基复合材料以其优良的力学性能表现出良好的应用前景。但是,与传统的金属材料相比,该种复合材料的研究水平和实际应用相差甚远。复合材料中的界面问题仍是其应用的瓶颈之一,同时制备工艺与性能的不稳定也制约其工业化应用。鉴于此,今后连续纤维增强金属基复合材料研究应注重以下几个方面。

(1)继续深入对复合材料界面的研究。从纤维的表面改性、纤维与基体的相容性和润湿性、界面反应、界面强度等方面入手,解决界面薄弱性问题。

(2)优化连续纤维增强金属基复合材料的制备工艺。创建工艺可行性评估体系,加强工艺理论研究,将制备过程与计算机模拟技术有机结合,缩短研制周期,降低制备成本,推动其工程化应用。

(3)完善复合材料的损伤评价体系。针对纤维的断裂、纤维/基体的分离、纤维的滑动和拔出、基体裂纹等复合材料失效表观,重点研究裂纹形核、裂纹扩展、断裂机理和寿命预测,为复合材料的实际应用提供参考依据。

(4)拓展连续纤维增强金属基复合材料的成型和加工技术。减少成型和加工过程中复合材料的损伤,确保零件质量,降低零件的制造成本,为其产业化生产奠定基础。

(5)开展连续纤维增强金属基复合材料的质量过程控制技术研究。从产品质量保证工艺设计、产品质量信息采集、质量信息数据后续处理、现场加工制造过程等方面完善批量产品加工质量过程控制技术。

[1]张效宁,王华,胡建杭,等.金属基复合材料研究进展[J].云南冶金,2006,35(5):53-58. (ZHANG X N,WANG H,HU J H,et al.Review and prospect of the research on metal matrix composites[J]. Yunnan Metallurgy,2006,35(5):53-58.)

[2]刘连涛,孙勇.纤维增强铝基复合材料研究进展[J].铝加工,2008(5):9-13. (LIU L T,SUN Y.Research progress of fiber-reinforced aluminium matrix composites[J].Aluminium Fabrication,2008(5):9-13.)

[3]王丽雪,曹丽云,刘海鸥.铝基复合材料研究的进展[J].轻合金加工技术,2005,33(8):10-12. (WANG L X,CAO L Y,LIU H U.Progress of aluminium matrix composites[J].Light Alloy Fabrication Technology,2005,33(8):10-12)

[4]张新明,彭卓凯,陈健美,等.耐热镁合金及其研究进展[J].中国有色金属学报,2004,14(9):1443-1450. (ZHANG X M,PENG Z K,CHEN JM,et al.Heat-resistantmagnesium alloys and their development[J].The Chinese Journal of Nonferrous Metals,2004,14(9):1443 -1450.)

[5]董群,陈礼清,赵明久,等.镁基复合材料制备技术、性能及应用发展概况[J].材料导报,2004,18(4):86-90. (DONG Q,CHEN L Q,ZHAO M J,et al.Fabrication,properties and application ofmagnesium-matrix composites[J].Materials Review,2004,18(4):86-90.)

[6]张萍,张永忠,尹法章,等.碳纤维增强镁基复合材料的制备及微观结构分析[J].有色金属,2011,63(1):19-22. (ZANG P,ZHANG Y Z,YIN F Z,et al.Preparation and Microstructure of carbon fibre reinforced mg-based composite[J].Non-ferrous Metal,2011,63(1):19-22.)

[7]HAJO D,NORBERT H,KARL U K.Magnesium based MMCs reinforced with C-fibers[J].Advances in Technology of Materials and Materials Processing.2004,6(2):136 -141.

[8]张坤,李华伦,周尧和.碳纤维增强镁基复合材料制备工艺[J].航空工艺技术,1993,(3):23-25. (ZHANG K,LIH L,ZHOU Y H.Preparation process of carbon fibre reinforced Mg-based composite[J].Aeronautical Manufacturing Technology,1993,(3):23-25.)

[9]宋美慧,武高辉,姜龙涛,等.碳纤维增强AZ91D复合材料微观组织[J].稀有金属材料与工程,2008,37(10): 1861-1864. (SONG M H,WU G H,JIANG L T,etal.Microstructure of C fibre reinforced AZ91D composites[J].Rare Metal Materials and Engineering,2008,37(10):1861-1864.)

[10]MARK R S,RICHARD T,MARIA P.The effect of thermal cycling on the properties of a carbon fiber reinforced magnesium composite[J].Materials Science and Engineering(A),2005,397(1/2):249-256.

[11]CHAUDHARY A B,BATHE K J.A solution method for static and dynamic analysis of three-dimensional contact problemswith friction[J].Computers&Structures,1986,24(6):855-873.

[12]武高辉,宋美慧,王宁.二维碳纤维/镁基复合材料的力学和热膨胀性能[J].机械工程材料,2008,32(3):69-71. (WU G H,SONGM H,WANG N.Mechanical and thermal expansion properties of 2-D Cf/Mg composites[J]. Materials for Mechanical Engineering,2008,32(3):69-71.)

[13]SKLENICKA V,SVOBODA M,PAHUTOVA M,et al.Microstructural processes in creep of an AZ91magnesiumbased composite and its matrix alloy[J].Materials Science and Engineering(A),2001,319/320/321:741-745.

[14]GUNDEL D B,WARRIER S G,MIRACLE D B.The transverse tensile behavior of SiC-fiber/Ti-6Al-4V composites 2:Stress distribution and interface failure[J].Composites Science and Technology,1999(59):1087-1096.

[15]LEYENSC,KOCIAN F,HAUSMANN J,et al.Materials and design concepts for high performance compressor components[J].Aerospace Science and Technology,2003,7 (3):201-210.

[16]GUO SQ,KAGAWA Y,SAITO H,etal.Microstructural characterization of interface in SiC fiber-reinforced Ti-15V-3Cr-3Al-3Sn matrix composite[J].Materials Science and Engineering(A),1998,246:25-35.

[17]HANUSIAKW M,FIELDS JL,NANSEN D S.Titanium Matrix Composites(TMC)Status[C]//Ti-2003 Science and Technology,Proceeding of the 10thworld conference of Titanium,Hamburg:WILEY-VCH Verlag GmbH&Co. KGaA,2003:2463-2469.

[18]VASSEL A,PAUTONNIER F,RAFESTIN M.Potentials of Onhorhombic Titanium Aluminide Composites[C]//Ti-2003 Science and Technology,Proceeding of the 10thworld conference of Titanium.Hamburg:WILEY-VCH Verlag GmbH&Co.KGaA,2003:2471-2478.

[19]毛小南,张鹏省,于兰兰,等.纤维增强钛基复合材料研究新进展[J].稀有金属快报,2005(5):1-7. (MAO X N,ZANG PS,YU L L,etal.Review of the research on fibre reinforced Mg-based composite[J].Rare Metals Letters,2005(5):1-7.)

[20]袁武华,张召春,杨寿智,等.钛基复合材料及其制备技术研究进展[J].材料导报,2005,19(4):54-57. (YUANW H,ZHANG Z C,YANG S Z,et al.Progress in the preparation of titanium matrix composite[J].Materials Review,2005,19(4):54-57.)

[21]罗国珍.钛基复合材料的研究与进展[J].稀有金属材料与工程,1997,26(2):1-7. (LUO G Z.Research and progress of titanium matrix composite[J].Rare Metal Materials and Engineering,1997,26 (2):1-7.)

[22]KRISHNAMURTHY S,SMITH P R,MIRACLE D B. Modification of transverse creep behavior of an orthorhombic titanium aluminide based Ti-22Al-23Nb/SiCfcomposite using heat treatment[J].Materials Science and Engineering(A),1998,243:285-289.

[23]ZAHEDIA,MITCHELL SC.Advanced technology engine casing designs[C]//AIAA 27thJoint Propulsion Conference,Sacramento,June 24-26,1991:1-10(AIAA 91 -1893).

[24]PAPANICOLOPOULOSA.Advanced composite fiber/metal pressure vessels for aircraft applications[C]//AIAA 29thJoint Propulsion Conference and Exhibit,Monterey,June 28-30,1993:1-9.

[25]SUBRAMANIAN P R,KRISHNAMURTHY S,KELLER,S T.Processing of continuously reinforced Ti-alloymetalmatrix composites(MMC)by magnetron sputtering[J].Materials Science and Engineering(A),1998,244:1-10.

[26]BALDINIS,STANGEW.Development of fiber optic sensors for titanium matrix composites[C]//AIAA Second International Aerospace Planes Conference,Orlando,October 29-31,1990:1-4(AIAA90-5237).

[27]STOROZHENKO M S,UMANSKII A P,LAVRENKO V A,et al.Composites based on TiB2-SiC with a nickelchromium matrix[J].Powder Metallurgy and Metal Ceramics,2012,50(11/12):719-725.

[28]MILEIKO S T,KIIKO V M,KOLCHIN A A,et al.Oxide-fibre/nickel-based matrix composites-part I:Fabrication and microstructure[J].Composites Science and Technology,2002,62:167-179

[29]SUNGTAE K,PEREPEZKO JH,DONG Z,et al.Interface reaction between Niand amorphous SiC[J].Journal of Electronic Material,2004,33(10):1064-1069.

[30]林海涛.SiC纤维增强镍基复合材料的界面研究[D].沈阳:东北大学,2007.

[31]林海涛,石南林,孙超,等.SiC纤维表面扩散障碍涂层对SiCf/Ni复合材料界面反应的影响[J].金属学报,2007,43(4):444-448. (LINH T,SHIN L,SUN C,etal.Effectof surface diffusion barrier coatings of SiCfon interfacial reactions of SiCf/ Ni composites[J].Acta Metallurgica Sinica,2007,43 (4):444-448.)

[32]HUW,WUNDERLICH W,PONGE D,et al.Interfacial chemical stability during diffusion bonding of Al2O3fibres with Ni3Al and NiAlmatrices[J].Can Metall Quarterly,1995,34:231-236.

[33]KOCH C C.Intermetallic matrix composites prepared by mechanical alloying:A review[J].Materials Science and Engineering(A),1998,214:39-48.

[34]CRIMP M J.Novel approach to intermetallic matrix composite processing[J].Materials Science and Engineering (A),1994,192:633-639.

[35]INOUE M,NAGAO H,SUGANUMA K,et al.Fractural properties of Fe-40%Al matrix composites reinforced with ceramic particles and fibres[J].Materials Science and Engineering(A),1998,258:298-305.

[36]KUMAR K S,BAO G.Intermetallic matrix composites: An review[J].Composites Science and Technology,1994,52:127-150.

[37]MORTENSEN A,FLEMINGSM C.Solidification ofbinary hypoeutectic alloymatrix composite castings[J].Metallurgical and Materials Transactions(A),1996,27(3):595 -609.

[38]SEKHAR JA,TRIVEDIR.Development of solidification microstructures in the presence of fibers or channels of finite width[J].Materials Science and Engineering(A),1989,114:133-146.

[39]HAJJARI E,DIVANDARI M,MIRHABIBI A R.The effect of applied pressure on fracture surface and tensile properties of nickel coated continuous carbon fiber reinforced aluminum composites fabricated by squeeze casting[J].Materials and Design,2010(31):2381-2386.

[40]SINGH J,WOLFE D E.Review nano and macro-structured component fabrication by electron beam-physical vapor deposition(EB-PVD)[J].Journal of Materials Science,2005,40:1-26.

[41]BETTGE D,GUNTHER B.Thermo-Mechanical Fatigue Failure and the Life Predition of a Undirectionally Reinforced SP-700/SCS-6 Composite[C]//Ti-2003 Science and Technology,Proceeding of the 10thWorld Conference of Titanium.Hamburg:WILEY-VCH Verlag GmbH&Co. KGaA,2003:2577-2584.

[42]STOLOFF N S.Iron aluminides:Present status and future prospects[J].Materials Science and Engineering(A),1998,258:1-14.

[43]VIALA JC,PEILLON N,CLOCHEFERT L,BOUIX J. Diffusion paths and reaction mechanisms in the high-temperature chemical interaction between carbon and titanium aluminides[J].Materials Science and Engineering(A),1995,203:222-237.

[44]DUDEK H J,BORATH R,LEUCHT R,et al.Transmission electron microscopy of the fibre-matrix interface in SiC-SCS-6-fibre-reinforced IMI834 alloys[J].Journal of Materials Science,1997,32(20):5355-5362.

[45]YANG Y Q,DUDEK H J.Interface stability in SCS-6 SiC/Superα2composites[J].Scripta Materialia,1997,37 (4):503-510.

[46]YANG Y Q,DUDEK H J,KUMPFERT J.TEM investigations of the fibre/matrix interface in SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo composites[J].Composites Part(A),1998,29(9/10):1235-1241.

[47]BRENDEL A,WOLTERSDORF J,PIPPEL E,et al.Titanium as coupling agent in SiC fibre reinforced copper matrix composites[J].Materials Chemistry and Physics,2005,91:116-123.

[48]AKIRA FUKUSHIMA,CHIKARA FUJIWARA,et al.Effect of interfacial properties on tensile strength in SiC/Ti-15-3 composites[J].Materials Science and Engineering(A),2000,276:243-249.

[49]杨雪,张军,于琨,等.金属基复合材料界面强度测试方法的研究[J].材料科学与工程,2000,18,(增):327-329. (YANG X,ZHANG J,YU K,et al.Research on the interfacial strength ofmetalmatrix composites[J].Materials Science and Engineering,2000,18(Suppl):327-329.)

[50]李旭东,张跃,张凡伟,等.复合材料界面对其断裂过程影响的有限元研究[J].宇航材料工艺,2008(3):22-25. (LIX D,ZHANGY,ZHANGFW,etal.Finite element research on interface of composites during fracturing[J].Aerospace Materials and Technology,2008(3):22-25.)

[51]NIMMER R P,BANKERTR J,RUSSEL E S,et al.Micromechanicalmodeling of fiber/matrix interface effects in transversely loaded SiC/Ti-6-4 metal matrix composites[J].Journal of Computer and Technology Research,1991,13:3-13.

[52]AGHION E,BRONFIN B.Magnesium alloys development towards the 21stcentury[J].Materials Science Forum,2000,350:19-28.

[53]SKLENICKA V,SVOBODA M,PAHUTOVA M,et al.Microstructural processes in creep of an AZ91magnesiumbased composite and itsmatrix alloy[J].Materials Science and Engineering(A),2001,319/320/321:741-745.

[54]OKAZAKIM,YAMAZAKIY,HIRANO K.Thermo-Mechanical Fatigue Failure and the Life Prediction of a Undirectionally Reinforced SP-700/SCS-6 Composite[C]//Ti-2003 Science and Technology,Proceeding of the 10thworld conference of Titanium.Hamburg:WILEY-VCH Verlag GmbH&Co.KGaA,2003:2463-2469.

[55]施惠基,胡齐阳,牛莉莎,等.纤维增强金属基复合材料热机械疲劳模型的研究进展[J].力学进展,2002,32 (1):81-91. (SHIH J,HU Q Y,NIU L S,et al.Review on the thermomechanical fatigue loading of fibre reinforcedmetal composite[J].Advances in Mechanics,2002,32(1):81-91.)

[56]JIANFUM,TSUNEMICHII,SHANGLID,etal.Superplasticity of nitride mullite short fiber-reinforced 6061 aluminum composites[J].Scripta Materialia,2003 49:1061-1066.

[57]陈凯,俞蒙槐,胡上序.ZA22/Al2O3复合材料室温拉伸强度的模拟研究[J].金属学报,1997,33(4):437-442. (CHEN K,YU M H,HU SX.Simulation on the tensile strength at room temperature of ZA22/Al2O3composite[J].Acta Metallurgica Sinica,1997,33(4):437-442.)

[58]DINGW,LIU J,BOWEN P.Effects of fibre inter-ply distance on the transverse tensile behaviour of titanium matrix composites[J].Scripta Materialia,2001,44,(3):443 -448.

[59]HOJO M,MIZUNO M,HOBBIEBRUNKEN T,et al. Effect of fiber array irregularities onmicroscopic interfacial normal stress states of transversely loaded UD-CFRP from viewpoint of failure initiation[J].Composites Science and Technology,2009,69:1726-1734.