TOFD检测技术下的低温乙烯球罐焊接质量控制措施

2013-03-12何前进陈辉华

何前进,陈辉华,常 虎

(1.合肥通用机械研究院,安徽 合肥 230088;2.中石化长岭分公司,湖南岳阳414012)

0 前言

2011年某化工区扩建了数台2 000 m3低温乙烯球罐,总包单位为合肥通用机械研究院,球壳板材质为JFE-HITEN610U2L钢板,壁厚46 mm,设计温度-40℃,设计压力2.4 MPa。该罐组设计温度低、压力高,承载的是易燃易爆介质,又临近裂解装置,一旦泄露后果不堪设想。

为了保证建造质量,避免射线检测对周围装置的干扰,本项目采用了先进的TOFD检测方法。分析TOFD检测技术的特点,针对球罐容易产生的缺陷以及该球罐用钢的焊接特点进行分析,采取合适的控制措施,降低了焊接缺陷的产生机率,保证了低温乙烯球罐的焊接质量。

1 TOFD检测技术在大型球罐安装上的应用

球罐建造日趋大型化,厚度也随之增加。传统内部缺陷检测方法为射线检测和超声波检测,射线检测直观,但随着被检工件厚度的增加,检测时间加长,导致灵敏度降低,从而大大增加漏检率,且对周围环境影响较大。另外,各个平面的缺陷在板厚方向叠加,最后投影到胶片上,容易造成过度返修,且返修时难以判断缺陷的深度;超声波检测灵敏度高,能判断缺陷的深度,但对球罐主要以渣类为主的缺陷,其反射波幅长较低,容易漏检,且不能保留现场记录,对操作人员的要求很高。TOFD检测是依靠超声波与缺陷端部的相互作用发出的衍射波来检出缺陷并对其进行定量的。这与根据反射信号检出缺陷,根据反射信号幅度评定缺陷尺寸的传统超声波检测方法截然不同。且能保留扫描图像,具有适应厚度大、检测灵敏度高、安全环保以及对裂纹类缺陷敏感性强的优点[1]。

TOFD检测技术在我国的试验研究和应用已经有十几年了,广泛应用于大型球罐、加氢反应器等重要的特种设备检测上。检验人员根据TOFD检测扫描的图像,判断缺陷的深度和位置,便于寻找缺陷性质和分析缺陷产生的原因。其主要局限性是对靠近内外表面的缺陷存在盲区[2]。因此,在具体检测前必须进行焊缝的宏观检查、磁粉或渗透检测,合格后再进行TOFD检测。

球罐焊接的缺陷主要是夹渣,其次是气孔和裂纹。需要根据缺陷产生的位置和性质具体分析,为后续类似球罐的焊接和返修工作提供借鉴。

2 低温乙烯球罐焊接质量控制要点及具体措施

该球罐采用JFE-HITEN 610U2L钢,为低温调质钢,主要显微组织为低碳贝氏体,焊接性能优良,但有一定的再热裂纹倾向。另外,施工时经历寒冷的冬季,板厚较厚(46 mm),焊接接头冷却速度快,拘束应力较大,冷裂倾向性较大。因此焊接施工的重点是防止再热裂纹和冷裂纹的产生,整体热处理时应避开再热裂纹敏感温度区间,避免产生再热裂纹;防止冷裂纹的主要措施是降低焊条扩散氢的含量、减小焊接接头拘束应力及控制冷却速度等。

2.1 防止再热裂纹的控制措施

JFE-HITEN610U2L钢在650℃时有一定的再热裂纹(SRC)敏感性,在580℃×2 h多次SR处理时AKV(-50℃)仍较多地高于技术要求值[3]。因此,在焊接工艺评定时,将SR处理温度降低至580℃,恒温2 h,力学性能指标能够满足技术条件要求。这样其面缩率和临界断裂应力均大大提高,从而降低产生再热裂纹的机率。

另外,按照GB12337-1998的规定,球罐在热处理后和耐压试验后不需进行表面无损检测,造成对可能出现的裂纹检测失控,给长周期安全运行带来隐患。因此,在整体热处理后和水压试验后焊缝进行100%的表面磁粉检测。

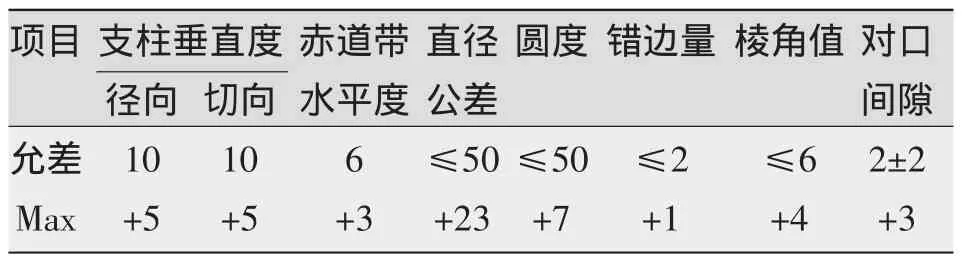

表1 球罐组装后几何尺寸检查mmTab.1 Inspection record of geometric size before welding

2.2 防止冷裂纹的控制措施

(1)减少组装应力。焊接拘束应力与板厚成正比。本项目板厚为46 mm,厚度较大,因而焊接拘束应力也相应较大。在组装过程中不可强力组装,组装后的几何尺寸应控制好,检查结果如表1所示,可以看出误差远远低于国家标准要求。

(2)减少扩散氢含量。焊条气相色谱法测定的扩散氢含量由标准规定的不大于7.0 mL/100 g提高到不大于5.0 mL/100 g,焊前按批进行扩散氢含量复验;使用前进行(350℃~400℃)×1 h烘干,再置于100℃~150℃恒温箱内,随用随取。

(3)焊接顺序。正式焊接前应进行定位焊,尤其是环缝位置,间隔不得大于200 mm,定位焊长度不大于50 mm。同时、同向、同速对称焊接。遵循先纵后环,先外后内,先大坡口再小坡口的原则。

(4)后退引弧。起弧点和收弧点也是容易产生裂纹的位置,起弧端采用后退起弧法,引弧应在坡口内进行,收弧时填满弧坑,层间接头错开50 mm以上。

(5)预热及后热消氢。定位板、预焊件和对接焊缝焊前、碳弧气刨前应进行预热,范围以焊接处为中心前后左右至少200mm,温度大于等于125℃;焊接后应立即进行(200℃~250℃)×1 h的后热消氢处理。

(6)气刨清根。大坡口焊接完毕后应在背面进行气刨清根,将定位焊缝清除干净,然后打磨,进行渗透检测,合格后再进行焊接作业。

(7)打磨。焊后为避免应力集中,提高TOFD检测的准确性,全部对接焊缝内外表面均打磨至与母材齐平(不低于母材),角焊缝打磨至圆滑过渡,不存在急剧的形状变化。

2.3 防止气孔产生的控制措施

(1)焊接环境。焊接前应沿球罐四周搭设防风、防雨棚,以确保焊接环境满足防风、防雨要求。

(2)坡口清理。焊前彻底清除坡口及两侧100mm范围内的氧化皮、水锈、油污及灰尘等。

(3)用短弧操作,摆幅不得超过焊条规格直径的4倍。

2.4 防止夹渣产生的控制措施

(1)提高工人的熟练程度。球罐的焊接在野外进行,自然条件恶劣,加之焊缝为全位置焊接,难度较大。因此,对焊工的焊接技能、熟练程度要求较高。为了保证焊接质量,施焊之前对持有效证件的焊工进行岗前技能培训并模拟考试,合格后方可进行球罐的焊接作业。

(2)层间清理。层间填充前应除尽焊渣,防止层间夹渣。

(3)焊接电流。适当增大焊接电流,便于焊渣顺利脱出,但此时应提高焊接速度,以满足焊接线能量。

3 焊接接头力学性能的控制措施

球罐的焊接质量除了减少焊缝缺陷机率和降低缺陷的漏检率外,还需保证焊接接头的力学性能。为了掌握该钢的焊接性能尤其是低温冲击性能,合肥通用机械研究院对该钢进行了较为系统的焊接试验[4-6]。研究表明:焊接线能量是影响其低温冲击韧性的主要因素,焊接线能量在35 kJ/cm以下时,焊缝和热影响区均具有较高的低温冲击韧性;线能量在20~25 kJ/cm范围内性能最佳。

因此,要严格控制线能量确保其在技术要求范围之内。焊接线能量E=UI/v,但在现场这样先测量再计算很不方便,通常可根据一根焊条的燃烧时间乘以线能量对应下的焊接速度,推算出每根焊条焊接的最短长度,便于现场控制。

4 球罐焊后检验

球罐焊接完毕后应进行焊缝的无损检测和产品试板的力学性能试验,以检测球罐的整体质量。

4.1 焊后无损检测

在无损检测之前应进行几何尺寸和外观质量检查,合格后方可进行。TOFD检测对靠近焊缝表面的缺陷不敏感,因此TOFD检测前先进行焊缝的宏观检查,检查合格后进行焊缝表面的磁粉检测,合格后再进行TOFD检测,以提高其检测可靠性。TOFD检测应在焊接结束48 h后进行,并进行了超声波复核,结果显示TOFD检测结果准确率很高。

检测结果为一次合格率为99.20%。解剖缺陷部位,缺陷主要为夹渣和气孔,发现裂纹。

4.2 产品焊接试板

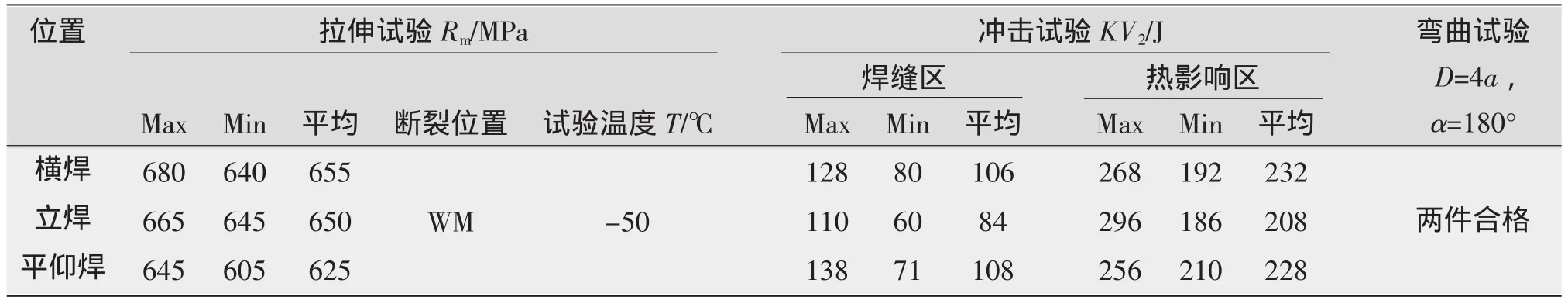

球罐按GB12337-1998标准要求制备产品焊接试板,并按JB4744-2000标准要求进行力学性能和弯曲性能检验,结果如表2所示。

表2 产品焊接试板力学性能和弯曲性能检测结果Tab.2 Mechanical properties of several sampling parts of steel plate

由表2可知,产品焊接试板力学性能和弯曲性能数据均满足规范与技术条件的要求,且富裕量较大,这表明焊接质量控制措施有效,焊后热处理效果较好。

5 结论

(1)采取先进的组装方法、严格的焊接工艺规程并严格执行,避免了冷裂纹的产生。

(2)采用先进的TOFD检测手段,降低了缺陷的漏检率。

(3)焊后整体热处理控制到位,避免了再热裂纹的出现;从焊接试板的力学性能数据,该球罐的强度,尤其是焊接接头的低温韧性富裕量较大,保证了产品的质量。

[1]关卫和,阎长周,张保中,等.我国压力容器行业TOFD检测技术的应用与进展[J].压力容器,2010,32(12):961-983.

[2]阎长周,刘 军,关卫和,等.TOFD检测在大型球形储罐制造安装中的应用[J].压力容器,2011,28(3):49-54.

[3]何前进,吴国俊.SR处理对JFE-HITEN610U2L钢板及其焊接接头力学性能的影响[J].热加工工艺,2009,38(1):126-129.

[4]张建军,房务农,李午申.B610CF与JFE-HITEN610U2L钢焊接裂纹敏感性比较[J].压力容器,2008,25(11):15-18.

[5]汪 辉,卜华全,房务农.NK-HITEN610U2L钢板焊接冷裂纹敏感性[J].石油化工机械,2006,35(4):13-16.

[6]何前进,吴国俊.乙烯球罐用钢JFE-HITEN610U2L的焊接[J].热加工工艺,2009,38(1):150-151.