基于微生物危害的冷却猪肉加工过程关键控制点分析与控制

2013-03-07刘寿春赵春江杨信廷王国利钟赛意

刘寿春,赵春江,*,杨信廷,王国利,钟赛意

(1.国家农产品现代物流工程技术研究中心,山东 济南 250103;2.国家农业信息化工程技术研究中心,北京 100097;3.广东海洋大学食品科技学院,广东 湛江 524005)

基于微生物危害的冷却猪肉加工过程关键控制点分析与控制

刘寿春1,2,赵春江1,2,*,杨信廷2,王国利1,钟赛意3

(1.国家农产品现代物流工程技术研究中心,山东 济南 250103;2.国家农业信息化工程技术研究中心,北京 100097;3.广东海洋大学食品科技学院,广东 湛江 524005)

应用危害分析和关键控制点(HACCP)原理,测试冷却猪肉加工过程中车间环境、加工工序、操作人员、器具以及肉表面的微生物数量分布,获得重要污染环节为刺杀放血、开膛去脏、冷却排酸、分割和包装;其中分割剔骨环节受污染最严重。通过分析加工过程微生物的分布状况,建立基于微生物危害的冷却猪肉加工过程关键控制点(CCP),重点改善卫生管理,使产品初始菌数降至最低,提升质量安全。

冷却猪肉;微生物污染;关键控制点

猪肉是我国最重要的肉类消费品种,其中冷却猪肉以鲜嫩多汁、营养丰富、卫生安全等优点逐渐取代冷冻肉和热鲜肉而成为大中城市日常生鲜肉类的消费主流[1]。冷却猪肉加工需要按照严格的生产规程和卫生要求,但对于日屠宰量1200~2000头的大型屠宰场而言,有效控制微生物污染源和污染方式对于产品品质显得尤为重要。微生物(尤其是特定腐败菌)生长繁殖到一定数量时,消耗代谢肉中营养物质产生黏液、异味以及肉色改变等感官品质劣变,严重影响消费和销售[2]。与化学和物理危害不同,生物危害(主要指微生物危害)在生猪屠宰和分割过程中呈动态变化,污染来源较多,污染方式及程度受到加工和处理方法、操作工人、器具等卫生状况的影响[3]。因此,必须明确屠宰分割过程各环节的微生物数量分布,获得关键污染源,有针对性的加强加工过程管理,进而有效减少微生物数量,确保产品初始质量风险最低。冷却猪肉的加工技术及产品质量已发布了相关标准[4-5],但在企业实际操作过程中仍存在许多不受控的状况,因此有需要通过危害分析和关键控制点(hazard analysis critical control points,HACCP)管理体系对其加工工序或关键污染环节进行监控和完善。HACCP体系是以预防为主的食品质量安全管理体系,通过对原料、生产工序及影响产品质量安全的人为因素进行分析,确定加工过程中的主要危害和关键控制点(CCP),建立安全限值,完善监控标准,实施纠偏措施[6]。目前,HACCP已广泛应用到美国、日本、澳大利亚等国家的肉品加工企业中,但在我国肉类屠宰加工企业的应用仍属自愿行为。本研究从冷却猪肉加工的实际情况出发,测试其生猪屠宰、冷却排酸、分割剔骨、包装等各环节的微生物污染;确定基于微生物危害的冷却猪肉加工过程CCP,为今后完善加工工序、实施减菌技术以及实现信息化动态监控CCP提供理论基础。

1 材料与方法

1.1 实验基地

山东某冷却猪肉加工厂(日宰量1200~2000头)。

1.2 材料

生理棉球、生理盐水、镊子、75%酒精;微生物培养基;25cm2取样胶框;所用材料经121℃、15min灭菌,冷凉后使用。

1.3 方法

1.3.1 微生物取样[7]

在所测定的肉胴体表面、加工器械、传输带、工人手皮肤表面等,将25cm2胶框压在检样部位上,用无菌生理棉球在框内25cm2面积顺序涂抹,一个部位一个棉球,每个待检点表面选取4个部位,共涂抹100cm2,每个棉球涂抹后投入100mL无菌生理盐水的三角瓶中,立即封口摇匀,置于0~4℃保温箱中,直至实验室分析。检测时,根据三角瓶原液做系列稀释,计算1cm2的含菌量,换算成lg(CFU/cm2)。其中菌落总数(total viable count,TVC)采用PCA琼脂于37℃培养48h[8],肠杆菌(Enterobacteriaceae,ENTB)采用VRBDA琼脂于37℃培养24h[3]。

1.3.2 车间空气微生物测定

采用空气沉降法,用直径90mm培养皿的PCA琼脂,放置于车间4个角和中间3个点,打开培养皿在空气中暴露30min,随即加盖,37℃培养48h。

1.3.3 待测点

屠宰间、冷却排酸间、分割间、包装间的空气微生物以及各车间胴体表面/分割肉所接触过的器械、操作台、工人手、刀具、传输带和肉表面的微生物。

2 结果与分析

2.1 冷却猪肉加工过程微生物污染的数量分布

2.1.1 冷却猪肉加工过程各车间空气微生物分布

图 1 冷却猪肉加工过程各车间空气微生物数量Fig.1 Total viable counts in various workshop air environments

由图1可知,冷却猪肉加工过程各车间污染程度最高为屠宰间,依次是分割间、包装间和冷却间。Pearce等[9]认为空气微生物是胴体污染的重要来源,他对生猪屠宰区(潮湿区)、开膛去脏修整区(洁净区)和冷却间的空气微生物进行测定,结果表明各车间的空气沉降菌数量较高,在开始加工前,各车间有氧中温菌差异不显著,但经过2h加工后,潮湿区的中温菌(3.14(lg(CFU/cm2)))显著高于洁净区(2.66(lg(CFU/cm2)))和冷却间(2.34(lg(CFU/cm2)));但随着加工时间的延长,整个屠宰场空气中有氧中温菌随着加工时间的增加而增加,潮湿区和洁净区的中温菌数量相当,但比冷却间高,这与本实验结果较为一致。目前我国尚未建立肉类加工车间空气微生物的限量标准。根据1999年实施的中国药品生产洁净室(区)的空气洁净度标准,冷却间空气微生物质量到达30万级洁净度(1.18(lg(CFU/(皿g30min))))的临界点,而屠宰间、分割间和包装间均超过该限值,属已有污染。如根据国标[4]规定冷却猪肉加工清洁区空气菌落总数不高于30(CFU/(皿g 5min)),该实验换算成30min沉降菌数,则只有屠宰间属于污染;可能因生猪宰前体表带菌淋浴不充分,开膛去脏后交混着冲洗污水飞溅导致屠宰间污染程度高;应延长淋浴时间,及时清理地面污水沉积,加强消毒和通风换气。其中分割间操作人员多,操作台密集,应注意车间消毒和员工工作服鞋的换洗。

2.1.2 冷却猪肉加工过程操作人员手的微生物分布

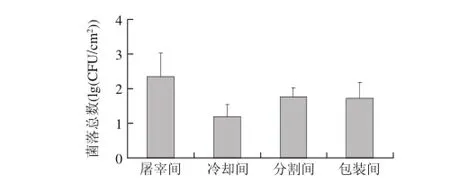

图 2 冷却猪肉加工过程操作人员手的微生物数量Fig.2 Total viable and enterobacteriaceae counts on operating workers’hands

由图2可知,从事冷却猪肉屠宰、分割、包装过程中操作人员手表面的菌落总数(TVC)和肠杆菌(ENTB)总数的消长动态曲线变化有所差异。根据国标[4]规定冷却猪肉加工过程中所用工器具、机器设备、操作台面、操作工人手等表面应TVC≤2.0(lg(CFU/cm2)),但在实际生产过程中操作人员手、刀具、传输带的TVC和ENTB总数均超过该限值。除了冲洗工人手TVC较少以外,其余工人手均>4.0(lg(CFU/cm2)),其中刺杀放血、开膛去脏和分割工人手污染最为严重,TVC和ENTB总数分别达到5.4~5.7(lg(CFU/cm2))和3.9~4.6(lg(CFU/cm2))。分割剔骨是加工最后工序,其卫生条件直接影响产品初始菌数,而且其污染不能通过后续的包装工序清除或减少,因此分割剔骨环节需重点监控并采取预防措施使污染降至可接受水平;可采用有效的消毒剂,监督工人定时洗手,根据需要增加洗手消毒次数。ENTB总数是冷却猪肉的主要腐败菌和污染指标,其变化与TVC具有相似趋势,即屠宰环节工人手ENTB总数高,经过胴体清洗环节,清洗工人和修整工人手ENTB总数大幅度减少,但分割剔骨工人手污染程度高,并延续交叉污染至包装工人手。只有清洗工人手和修整工人手的ENTB总数在2.0(lg(CFU/cm2))左右,其余工人手ENTB总数在3.5~4.6(lg(CFU/cm2)),分割工人手ENTB总数最高,平均4.4(lg(CFU/cm2));应重点监控分割包装工人手的卫生状况。

2.1.3 冷却猪肉加工过程操作器具的微生物分布

由图3可知,加工过程中猪胴体所接触的操作器具表面TVC均>4.0(lg(CFU/cm2)),其中剥皮传输带、开膛刀、分割传输带、分割案板、包装台面的TVC达到5.0(lg(CFU/cm2))左右,ENTB总数在3.5~5.4(lg(CFU/cm2))之间。分割案板的污染程度最高,平均TVC和ENTB总数达到5.5(lg(CFU/cm2))和5.0(lg(CFU/cm2)),次之依次为开膛刀(TVC=5.7(lg(CFU/cm2)),ENTB总数3.5(lg(CFU/cm2)))、分割传输带(平均TVC=5.1(lg(CFU/cm2)),平均ENTB总数4.4(lg(CFU/cm2)))、剥皮传输带;由此可知,与肉表接触面积越大,其污染程度越高。

综合分析图2和图3,刺杀放血、开膛去脏和分割剔骨环节的工人手以及分割案板、开膛刀、传输带是污染的主要来源。尤其是分割剔骨时所造成的污染直接影响终产品的微生物质量(图4)。对于日屠宰量1200头以上的大批量生产企业,员工的良好卫生操作非常重要,必须加强员工SSOP(sanitation standard operation procedures)培训,定时定批对厂房和器具进行清洁消毒,并且必须对清洁消毒后的所有设备进行微生物检测和控制。Gill等[7]研究表明牛肉分割过程所用的设备似乎得到很好的清洁,但仔细检测在分割设备隐蔽位置的残留碎屑仍存在大量的有氧菌,也包含大肠杆菌;潮湿的设备表面与肉表面接触所残留的污迹传输到其他肉的接触面造成交叉污染,因此清洁不彻底的分割设备和传输设备是微生物的主要来源。

2.1.4 冷却猪肉加工过程各工序肉表面微生物分布

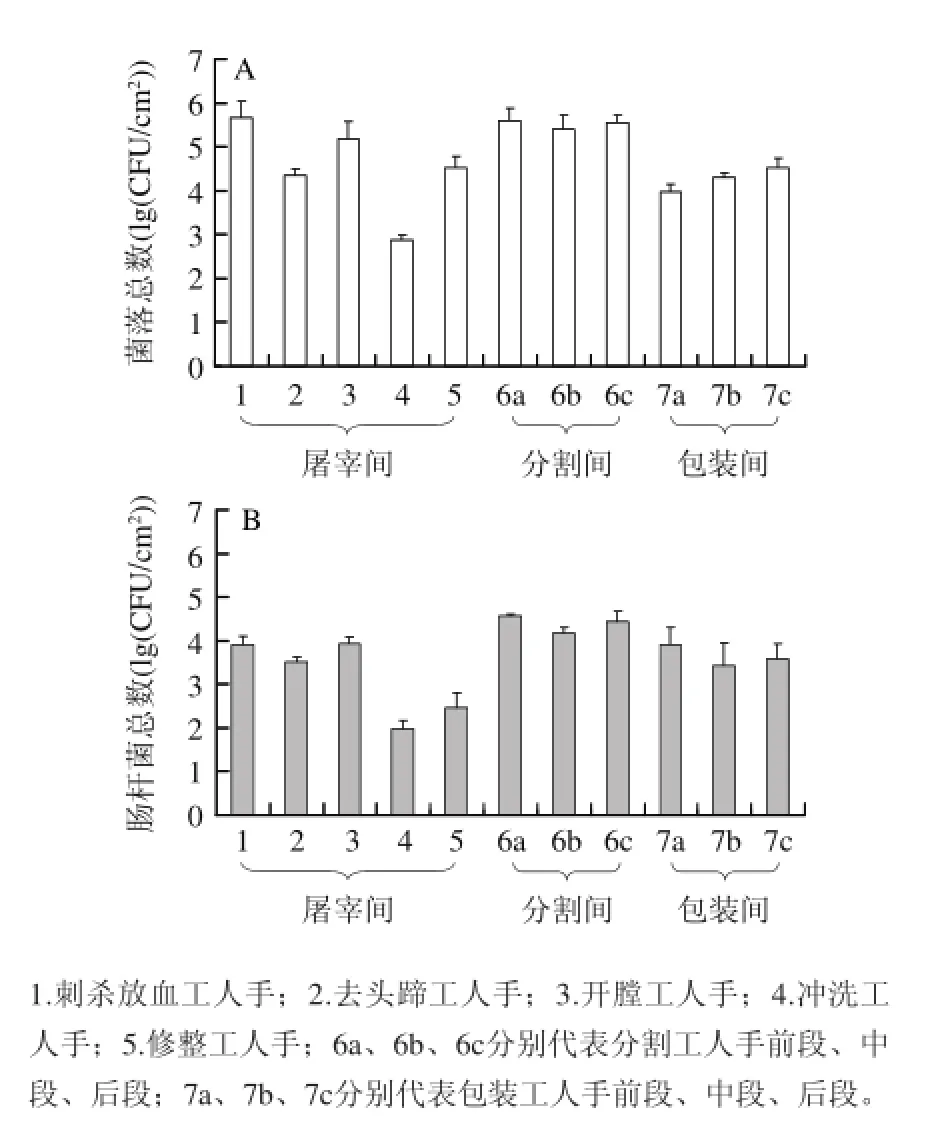

图 4 冷却猪肉加工过程不同工序肉表面的微生物数量Fig.4 Total viable and enterobacteriaceae counts on pork at different processing stages

TVC和ENTB是EU2001/471/EC标准中规定用来评价胴体卫生状况的微生物指标[10]。由图4可知,冷却猪肉在加工过程中不同工序所采集的肉表面微生物数量分布不同。根据国标[4]规定热水冲洗后的猪胴体表面TVC≤4.0(lg(CFU/cm2))(有机酸冲洗则TVC≤3.0(lg(CFU/cm2))),以此作为卫生操作关键限值,整个过程只有屠宰间的剥皮后、开膛去脏后、冲洗修整后,冷却间中间位置的胴体以及分割剔骨前的胴体表面符合标准。冷却排酸的胴体表面TVC和ENTB总数最高,平均TVC为4.4(lg(CFU/cm2))和ENTB总数3.2(lg(CFU/cm2)),冷却间临近两墙边的胴体表面微生物数量明显高于中间位置的胴体,TVC约高出0.6~0.8(lg(CFU/cm2)),ENTB总数高出1.0~1.4(lg(CFU/cm2));这可能与两墙面的微生物状况、人员穿行以及地上污水飞溅有关;建议悬挂胴体间隔3~5cm,距离墙面不少于30cm,距离地面不少于10cm,以减少交叉污染。经过低温冷却后,胴体表面TVC和ENTB总数有所下降,但在后续分割包装过程中TVC数量逐渐增加(平均TVC为4.0(lg(CFU/cm2))),这与图2、3中操作工人手、传输带和分割案板的污染有关。包装后TVC 4.1(lg(CFU/cm2))和ENTB总数3.0(lg(CFU/cm2))可认为是冷却肉加工过程的最终微生物数量。一般情况下除非包装破裂,否则再次受到污染的情况较少,后续的污染将与贮运、销售过程的处理和温度控制有关。虽然包装后的微生物数量符合行标[5]要求的TVC≤6.0(lg(CFU/g))和ENTB总数≤4.0(lg(MPN/g)),但如果根据EC标准[10]采用肉破碎方法测定的猪胴体表面TVC和ENTB总数的不可接受范围分别为>5.0(lg(CFU/cm2))和>3.0(lg(CFU/cm2)),这比国标[4]的微生物数量低1.0(lg(CFU/cm2))。因此本实验结果作为出厂初始质量,其初始菌数稍偏高,有必要对加工规程进行纠偏管理。

由图4的TVC动态变化可知,猪胴体在冲洗修整后,其微生物数量没有减少,反而有所上升(约0.2(lg(CFU/cm2))),表明冲洗环节不彻底,可能存在水质、水温、水压、冲洗时间以及未使用减菌溶液喷淋等问题;随着修整操作进行,胴体表面又进一步受到污染,造成入库前胴体表面菌数较高。McEvoy等[3]研究牛肉屠宰过程微生物的污染状况与EU2001/471/EC0标准进行对比分析,表明胴体涂抹法测定的TVC和ENTB数量比肉块搅碎测定方法少20%,提出冷却前牛胴体涂抹样品的TVC>4.3(lg(CFU/cm2))和ENTB总数在>1.8(lg(CFU/cm2))为污染程度不可接受范围;其中冷却和分割剔骨在EC标准中没有规定为控制点,但McEvoy等[3]研究表明冷却前微生物数量和冷却后相当或略低,但是分割剔骨的交叉污染导致牛胴体所有部位的TVC和ENTB总数增加。Bolton等[11]针对生猪屠宰过程中的冲洗和冷却环节对最终胴体质量的影响评价其是否作为CCP进行了研究,表明开膛前冲洗、入库前冲洗以及冷却均不同程度的增加了细菌数量,认为用冷水进行冲洗不是有效的控制方法,而冷却应该作为CCP进行控制。一般而言,冷却排酸过程可抑制一定数量的微生物生长,但本实验结果没有减少反而增加,有可能所取胴体冷却时间不足或中心温度未到,胴体内体热使微生物数量增加,同时嗜冷菌在低温环境也能生长繁殖;应加强改善车间制冷效果、温度监控、胴体吊挂密度,确保有效时间内胴体达到所需中心温度。在分割包装过程中胴体表面平均TVC为4.0(lg(CFU/cm2))比冷却排酸过程中下降0.9(lg(CFU/cm2))左右,表明有效的冷却排酸低温处理后,微生物生长受到抑制,但仍比屠宰过程微生物含量稍高,表明分割包装工人手和操作台可能引起肉表面交叉污染,与图2、3的结果吻合,是产品初始菌数最后且最直接的污染来源。冷却肉的货架期与原料肉的初始菌数成反比,初始菌数越高,货架期越短;因此尽可能在产品加工过程中或包装前终产品进行减菌处理以降低初始菌数,入库前的冲洗或有机酸溶液喷淋成为冷却肉的主要减菌手段。王晓宁[12]研究表明,采用乳酸+乙酸+柠檬酸9种不同浓度混合配比对冷却猪肉生产中的胴体进行喷淋,各处理组的细菌总数和大肠菌群显著减少;其中3%乳酸+0.5%乙酸+1.5%柠檬酸的混合溶液喷淋减菌效果最显著,但喷淋后胴体表面TVC仍维持在3.8(lg(CFU/cm2))左右,高于行标[5]规定的3.0(lg(CFU/cm2))。有效控制出厂前产品的初始菌数是保障货架期的关键前提,对后续分割、贮运和销售环节具有重要意义。

2.2 基于微生物危害的冷却猪肉加工过程的CCP确定及控制措施

2.2.1 基于微生物危害的CCP确定

图 5 CCP判断树Fig.5 Decision tree for CCPs

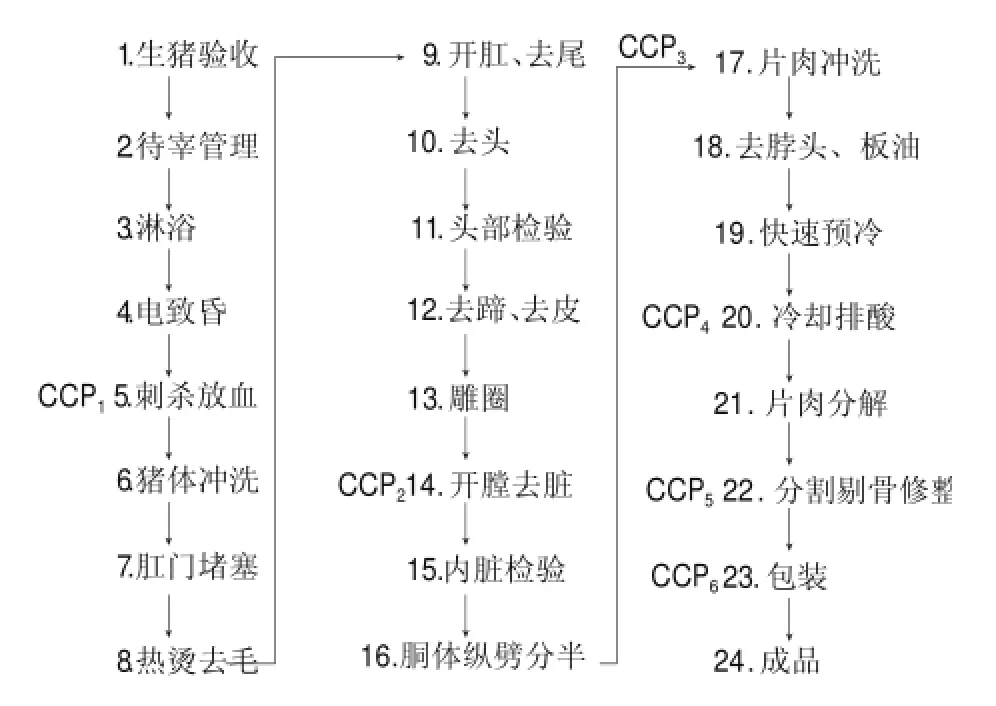

冷却猪肉加工过程CCP是指生猪屠宰、冷却、分割、包装等加工过程中的某一点、步骤或工序能够被控制、被预防、消除或降低到可接受水平的一个点。运用CCP判断原则(图5)[13],基于冷却猪肉加工工艺分析和上述各工序中TVC和ENTB的污染状况、安全限值以及前后工序之间的危害分析与可控性,确定冷却猪肉加工过程CCP为刺杀放血、开膛去脏、片肉冲洗、冷却排酸、分割剔骨及包装(图6),提出以下控制与纠偏措施,有针对性地降低产品初始微生物质量。

Fig.6 CCPs in the processing of chilled pork图 6 冷却猪肉加工过程关键控制点

2.2.2 CCP的控制与纠偏措施

1)屠宰过程重点监控刺杀放血、开膛去脏和入库前冲洗。其中刺杀放血和开膛去脏的工人操作要准确到位,从致昏至刺杀放血不超过30s,刺杀刀口长度约5cm,不能刺破心脏,沥血时间≥5min,可延长滴血槽的距离,减少交叉污染。开膛去脏时不能刺破内脏,胴体表面无可视污物;如发现内脏破裂时,修割被污染部位,加强冲洗;如多次发生则需对员工进行培训;同时刺杀和开膛的刀具应及时洗清消毒后再轮换使用,确保无交叉污染。加强入库前冲洗和有机酸喷淋可有效降低胴体初始菌数,但必须确保冲洗水质符合GB 5749ü2006《生活饮用水卫生标准》,即TVC≤100(CFU/mL),每100mL水中不得检出大肠菌群,冲洗后胴体表面TVC≤104(CFU/cm2),有机酸冲洗则TVC≤103(CFU/cm2);卫检人员应定期检测水的微生物含量,冲洗人员应控制水温、水压(0.3~0.6h106Pa)和冲洗时间;可采用1.5%~2.0%乳酸溶液喷淋减菌,使入库前微生物数量降至最低。确保生猪从屠宰到入库时间<1h。

2)冷却排酸过程重点监控冷库温度和胴体出库入库时间。刚宰杀的猪胴体后腿中心温度高达40~42℃,表面潮湿极适合微生物生长繁殖,因此宰后胴体必须迅速送入冷却间(1h内)。冷却过程分为二段,即胴体修整称质量后首先进入—15℃以下冷库快速预冷1.5~2h,使胴体表面温度降至—2℃左右,胴体中心温度在16~25℃;预冷后快速进入—1~4℃冷却排酸间,保持20~22h,使胴体中心温度0~4℃。卫检人员应检查每批胴体入库出库时间,测试冷库和胴体中心温度。如第一段预冷过度则视为冷冻肉,不做冷却肉加工;如胴体中心温度在限定时间内未能到达0~4℃,则延长第二段冷却时间,并调整胴体间隔为3~5cm;检查制冷设备和制冷效果,定期除霜。

3)分割包装过程重点监控分割剔骨所接触的工人手、传输带、分割案板和包装台的微生物状况及其室温控制。与分割肉的接触面越大,交叉污染的程度越高,操作人员手和与肉接触器具的微生物数量应≤2.0 (lg(CFU/cm2)),肉表面TVC≤1h104(CFU/cm2)。重点监督分割和包装人员定时洗手消毒(每次洗手时间间隔≤1h),采用次氯酸钠溶液(200~300mg/kg)等有效的消毒剂对操作台和分割刀进行清洗消毒,减少分割过程污物交叉污染。严格控制分割包装间室温在12℃以内,总完成时间<1h,肉温在0~4℃。包装前对包装材料进行紫外杀菌后再使用,确保包装密封性好,无破裂,以免造成二次污染。

3 结 论

应用HACCP原则对冷却猪肉加工过程进行微生物危害分析,确定重要污染源对产品初始微生物数量的影响;提出刺杀放血、开膛去脏、冷却排酸、分割剔骨、包装是加工过程的关键控制点;建议加强入库前冲洗环节减菌技术的有效性,定期培训工人良好卫生操作规范,严格控制冷却排酸、分割剔骨、包装的环境温度和产品温度,确保卫生操作及低温加工,使产品初始菌数降至最低水平,提高质量安全。

[1] 刘学浩, 孙连富. HACCP与冷却肉加工技术[J]. 肉类研究, 2003, 17(1): 16-18; 37.

[2] 何勇. 冷却猪肉常见腐败微生物致腐能力的研究[D]. 北京: 中国农业大学, 2005.

[3] McEVOY J M, SHERIDANA J J, BLAIRB I S, et al. Microbial contamination on beef in relation to hygiene assessment based on criteria used in EU Decision 2001/471/EC[J]. International Journal of Food Microbiology, 2004, 92: 217-225.

[4] 中华人民共和国国家标准. GB/T 22289ü2008 冷却猪肉加工技术要求[S]. 2008.

[5] 中华人民共和国农业行业标准. NY/T 632ü2002 冷却猪肉[S]. 2003.

[6] SETIABUHDI M, THEIS M, NORBACK J. Integrating hazard analysis and critical control point (HACCP) and sanitation for verif i able food safety[J]. Journal of the American Dietetic Association, 1997, 97(8): 889-891.

[7] GILL C O, BADONI M, MCGINNIS J C, et al. Assessment of the adequacy of cleaning of equipment used for breaking beef carcasses[J]. International Journal of Food Microbiology, 1999, 46: 1-8.

[8] 中华人民共和国国家标准. GB 4789.2ü2010 食品安全国家标准 食品微生物学检验 菌落总数测定[S]. 2010.

[9] PEARCE R A, SHERIDAN J J, BOLTON D J. Distribution of airborne microorganisms in commercial pork slaughter processes[J]. International Journal of Food Microbiology, 2006, 107: 186-191.

[10] 2001/471/EC. Laying down rules for the regular checks on the general hygiene carried out by the operators in establishments according to directive 64/433/EEC on health conditions for the production and marketing of fresh meat and directive 71/118/EEC on health problems affecting the production and placing on the market of fresh poultry meat[S]. Off i cial Journal of the European Communities, 2001, 6(L165): 48-53.

[11] BOLTON D J, PEARCE R A,SHERIDAN J J, et al. Washing and chilling as critical control points in pork slaughter hazard analysis and critical control point (HACCP) systems[J]. Journal of Applied Microbiology, 2002, 92: 893-902.

[12] 王晓宁. 冷却猪胴体减菌技术的研究[D]. 南京: 南京农业大学, 2006.

[13] HORCHNER P M, BRETT D, GORMLEY B, et al. HACCP-based approach to the derivation of an on-farm food safety program for the Australian red meat industry[J]. Food Control, 2006, 17: 497-510.

Microbiological Hazard Analysis and Critical Control Points in the Processing of Chilled Pork

LIU Shou-chun1,2, ZHAO Chun-jiang1,2,*,YANG Xin-ting2,WANG Guo-li1,ZHONG Sai-yi3

(1. National Engineering Research Center for Agricultural Product in Modern Logistics, Jiÿ nan 250103, China;2. National Engineering Research Center for Information Technology in Agriculture, Beijing 100097, China;3. College of Food Science and Technology, Guangdong Ocean University, Zhanjiang 524005, China)

According to the principle of hazard analysis and critical control points (HACCP), the distribution of microbial populations in workshop air environments and on operating workers’ hands, processing facilities and pork was tested to identify bleeding, evisceration, chilling, cutting and packaging as important contamination stages. The worst contamination was observed during the stages of deboning and cutting. Based on these observations, critical control points (CCPs) in the processing of chilled pork were established which focused on improving hygiene management to minimize initial microbial populations and ensure the quality and safety of products.

chilled pork;microbiological contamination;critical control points (CCPs)

TS207.7

A

1002-6630(2013)01-0285-05

2011-10-31

山东省泰山学者建设工程专项;北京市农林科学院博士后科研基金项目;国家863 计划项目(2011AA100706)

刘寿春(1980ü),女,博士,研究方向为食品质量安全全程管理与溯源。E-mail:scl2006cau@yahoo.com.cn

*通信作者:赵春江(1964ü),男,研究员,博士,研究方向为农业信息化关键技术。E-mail:zhaocj@nercita.org.cn