食用油高温煎炸后的指纹标记研究

2013-03-07徐嘉杰邵亮亮张春丹苏秀榕

徐嘉杰,邵亮亮,李 晔,张春丹,孙 静,苏秀榕*

(宁波大学海洋学院,浙江 宁波 315211)

食用油高温煎炸后的指纹标记研究

徐嘉杰,邵亮亮,李 晔,张春丹,孙 静,苏秀榕*

(宁波大学海洋学院,浙江 宁波 315211)

利用红外光谱和电子鼻建立快速检测食用油高温煎炸后功能基团变化的方法。结果表明:红外吸收检测发现,油脂加热氧化形成了醛类、酮类吸收峰部分谱区面积发生变化。利用电子鼻检测发现:食用油品加热温度低于150℃成分没有发生明显的变化,超过150℃时,同对照组相比有明显的差异。连续加热超过3h也出现同样的效果。因此,利用红外光谱和电子鼻技术均能鉴别出食用油在高温油炸过程的变化。

食用油;高温煎炸;气相色谱;红外光谱;电子鼻

食用油也称为食油,是指在制作食品过程中使用的动物或者植物油脂,常温条件下为液态。由于原料来源、加工工艺以及品质等原因,常见的食用油多为植物油脂,包括大豆油、花生油、橄榄油、山茶油、玉米油、葵花籽油、芝麻油和核桃油等。食用油在高温条件下烹调,会发生分解、聚合、氧化、缩合、水解等反应,生成的醛、酮和过氧化脂质等物质会危害人的身体[1]。食用油长时间加热,也会导致油的品质降低,如黏度增大,碘值降低,酸价升高,发烟点降低,泡沫量增多[2-3],也能产生大量的对人体健康有害的反式脂肪酸等物质[4]。因此,有必要对食用油高温煎炸后功能基团的变化进行检测,对一些敏感基团进行标记,建立快速检测技术,以确保食用油的安全。由于傅里叶变换红外光谱(FT-IR)和电子鼻等分析技术,具有快速、无损、样品量少,制样方便等优点。本实验利用红外光谱确定高温煎炸食用豆油的指纹区[5-8],利用气相色谱对敏感的不饱和脂肪酸进行定量,利用电子鼻确定食用豆油质变的加热温度和时间,为食用油的贮藏研究提供理论依据。

1 材料与方法

1.1 材料、试剂与仪器

金龙鱼食用豆油购于宁波市家家乐超市(上海嘉里食品工业有限公司生产);年糕和火腿肠购于宁波农贸市场。

实验所用化学试剂均为分析纯 宁波奥博化学试剂有限公司。

TENSOR-27型FT-IR光谱仪 德国Bruker公司;7890A气相色谱仪(配有氢火焰离子化检测器FID) 美国Agilent公司;PEN3便携式电子鼻 德国Airsense公司。

1.2 方法

1.2.1 高温加热

取等质量的食用大豆油,分别在80、120、140、160、200、240、270℃以年糕作为油炸材料,每次加热时间控制在0.5h,以便于取样分析。记录各油样色泽、风味、发烟情况。恒温实验条件下,温度控制在150℃,研究不同加热时间对食用油变化的影响。在同样加热时间0.5h,研究不同加热温度对食用油变化的影响。

1.2.2 FT-IR图谱分析基团的变化

取10μL油样利用BRUKER TENSOR-27型FT-IR光谱仪,在4cm-1分辨率下进行16次扫描。采集4000~400cm-1范围内红外图谱,同一样品重复两次。选取丁醛为内标物[9],通过最小二乘法对相应吸收峰的峰面积与丁醛含量的关系进行拟合。

1.2.3 气相色谱分析脂肪酸含量

样品甲酯化后利用Agilent 7890A气相色谱仪DBWAX聚乙二醇气相毛细柱(30.0mh250μm,0.25μm)检测[10]。检测器为氢火焰离子化检测器(FID)。

1.2.4 电子鼻检测

利用PEN 3便携式电子鼻系统进行分析与鉴定。电子鼻信号采集时间定为50s。数据进行主成分分析(PCA)及最小判别分析(LDA)[11]。

2 结果与分析

2.1 温度对食用油官能团的作用

图 1 不同温度煎炸后的食用油红外光谱图Fig.1FT-IR spectra of soybean oil after heating at different temperatures

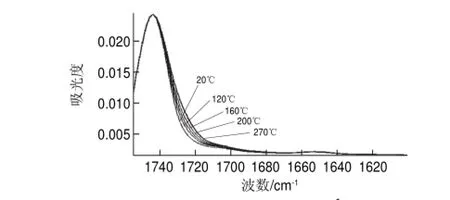

由图1可知,食用油150℃煎炸后在1653cm-1波数附近出现一个很弱的小吸收峰,这个峰是C=C伸缩振动引起的,在3800~3200cm-1谱区内也出现一些小峰,这是üOH伸缩振动[2]。从图1几个不同温度加热0.5h后的红外图谱非常相似,通过比较特定区域的红外吸收峰特征[12],可以看出每张光谱图之间有细微的差别(图2)。

研究发现,虽然甘油三酯在1744cm-1处出现一个很强的吸收峰,但油脂氧化形成了醛类和酮类物质,会在1700~1726cm-1谱区出现吸收峰。两者的最大吸收峰稍有不同,分别出现在1725cm-1和1715cm-1附近。由图2可知,食用油氧化后1744cm-1处的吸收峰峰肩将向低波数方向变宽,使1700~1726cm-1谱区面积增加,并在相同加热时间下,随着温度的升高,谱区依次变宽。通过比较这段谱区的积分面积便可计算羰基化合物的浓度。然而从朗伯-比尔定律:A=kbc (式中,k为吸光系数,b为吸收层厚度,c为羰基化合物浓度)可知,样品吸光度不仅跟其浓度有关,还跟吸收层厚度有关。因此,在相同厚度的吸收层下,吸光度与羰基化合物浓度呈正比关系。

附近红外光谱图Fig.2图 2 不同温度条件下食用油氧化后在1743cm-1FT-IR spectra near 1743 cm-1of soybean oil after heating at different temperatures

为了消除制样和操作方式带来的差异,选择1700~1726cm-1谱区面积(A1)与1840~1743cm-1谱区面积(A2)的比值A1/A2来比较各个样品,这样就消除了样品厚度的影响。以丁醛为内标物进行定量分析,所得的校正曲线为A1/A2=0.1619+0.1056mb/ma(式中,mb为正丁醛质量,ma为正丁醛与油样总质量),其相关系数为0.997。

图 3 羰基化合物含量随温度的变化Fig.3Change in carbonyl compound content in soybean oil with increasing temperature

由图3可知,当温度在150℃之前,羰基化合物含量依时间线性增加,当温度超过150℃,其含量开始出现指数增加。这时食用油的主要不饱和脂肪酸由于被氧化或降解,含量逐渐减少(表1)。

2.2 时间对食用油官能团的作用

图 4 羰基化合物含量随加热时间的变化Fig.4Change in carbonyl compound content in soybean oil with frying time

在150℃的条件下,随着时间的变化,食用油的氧化程度明显增加,在使用3h以上时,羰基化合物的含量呈指数增加,如图4所示,食用油逐渐变稠,颜色变黑,开始带有异味,发烟点逐渐降低。主要脂肪酸含量变化见图5。

图 5 主要不饱和脂肪酸含量随加热时间的变化Fig.5Change in unsaturated fatty acids in soybean oil with frying time

2.3 食用油氧化的电子鼻检测结果

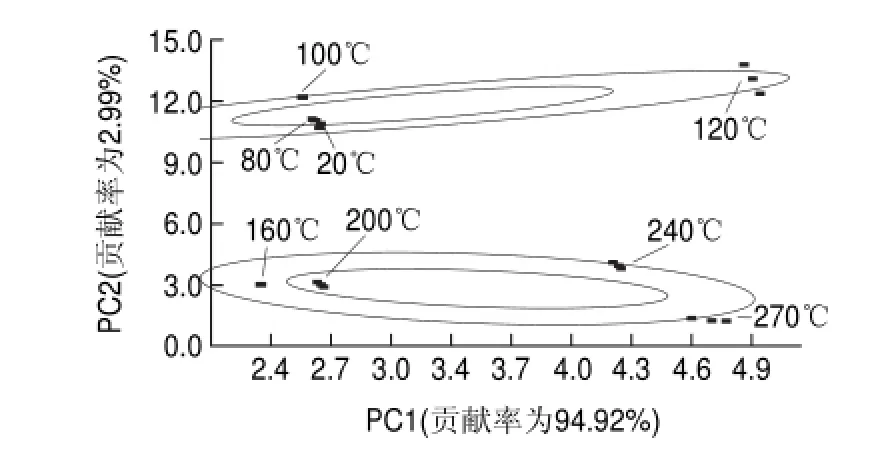

图 6 不同加热温度条件下食用油的PCA分析Fig.6PCA graph of soybean oil at different frying temperatures

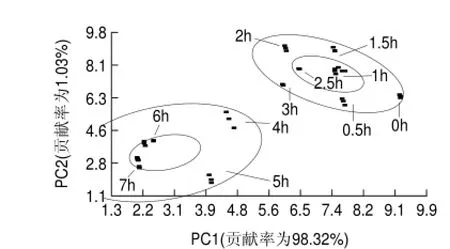

图 7 不同加热时间条件下食用油的PCA分析Fig.7PCA graph of soybean oil at different frying times

图 8 不同加热温度条件下食用油的LDA分析Fig.8LDA graph of soybean oil at different frying temperatures

LDA graph of soybean oil at different frying times图 9 不同加热时间条件下食用油的LDA分析Fig.9

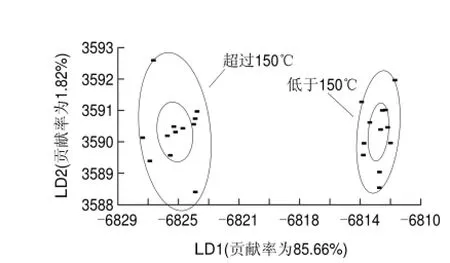

对食用油在不同加热温度和加热时间处理后的样品进行电子鼻检测,所得数据进行主成分分析(PCA)。由图6、7可知,不同加热温度条件下食用油的PCA两主成分的贡献率为97.92%,其中主成分1(PC1)和主成分2(PC2)的贡献率分别为94.92%和2.99%。主成分分析可以很好地反映出不同加热温度造成的食用油品质变化。加热温度低于150℃和高于150℃的食用油分别落在了两个椭圆区域内,分离效果很明显。由图8、9可知,不同加热温度条件下食用油的最小判别分析(LDA)图,两判别式总贡献率为87.49%,其中判别式1(LD1)和判别式2(LD2)的贡献率分别为85.66%和1.82%。可见不同加热温度的食用油也可以通过LDA得到较好分离,即形成低于150℃和高于150℃两个区域。不同加热温度条件下,2、4、7、9号传感器对食用油区分作用较大,是当前模式下的特征传感器;6、8、10号传感器作用次之;1、3、5号传感器负载作用很小,可不作为识别传感器。

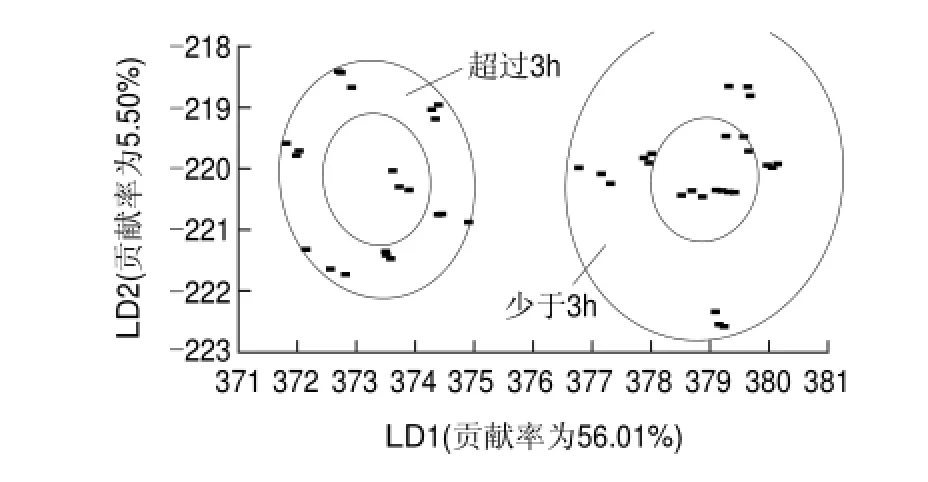

通过LDA分析也可以将不同加热时间的食用油进行较好分离,即形成0~3h和3~7h两个区域(图9)。

由图7、9可知,加热时间对食用油的品质和风味变化也较为明显。不同加热时间食用油的分析可知,2、7、9号传感器对食用油区分作用较大,是当前模式下的特征传感器;4、6、8、10号传感器作用次之;1、3、5号传感器负载作用很小,可以认为不是识别传感器。其中7号和9号传感器有着相似的负载因子。

3 讨 论

3.1 红外光谱确定指纹区

中红外光谱由两部分组成:官能团区(4000~1330cm-1)和指纹区(1330~400cm-1)。通过光谱图的峰位、峰强以及峰形可以判断样品中官能团存在与否,同时利用峰面积、峰高等信息还可进行定量分析。分子结构中任何微细变化都会引起这指纹区吸收带位置、形状、强度的相应变化,所以定量研究一般选择的是官能团区的吸收带。从朗伯-比尔定律可知,样品吸光度不仅跟其浓度有关,还跟吸收层厚度有关。因此,在相同厚度的吸收层下,吸光度与羰基化合物含量呈正比关系。为了消除制样和操作方式带来的差异选择1700~1726cm-1谱区面积(A1)与1840~1743cm-1谱区面积(A2)的比值A1/A2来比较各个样品,这样就消除了样品厚度的影响[10,13]。

3.2 气相色谱法检测敏感基团含量

加热温度和加热时间对食用油不饱和脂肪酸含量有重要影响。从表1可以看出温度对不饱和脂肪酸含量具有很灵敏的影响。加热温度在200℃以下时,主要不饱和脂肪酸含量随温度升高降低得较为缓慢,而超过200℃时,开始大幅减少,此时的食用油颜色明显发黑,气味变得更重;在150℃较低温度条件下加热的食用油,随着加热时间的延长,主要不饱和脂肪酸不断降低。使用时间在3h以内时,降低速率较快,而超过3h变化速率反而降低了。这可能是因为在3h之前被氧化的脂肪酸主要是亚油酸和亚麻酸,也有少量的油酸,因此速率很快;而超过3h亚油酸和亚麻酸等多不饱和脂肪酸基本被破坏,只剩下以油酸为代表的单不饱和脂肪酸,因此被氧化速率变慢[14]。

3.3 电子鼻确定质变的温度和时间

电子鼻传感器的响应图是各种样品的信息库。图中每一条曲线代表着一个传感器,曲线上的点代表着样品挥发性成分通过传感器通道时,相对电阻率(G/G0)的变化情况。每种样品从最初的零到最后样品气体的平稳过程所经历的变化是完全不同的,其中的每个传感器响应值也大为不同,这些信息是各种样品的特征信息,也是区分它们的基础。电子鼻数据处理有多种方法,其中 PCA及LDA均可比较各样品之间的差异性。PCA分析是把一个多变量的复杂问题被简化为低维空间的简单问题,而LDA侧重于对不同类数据之间的差别进行建模。贡献率表示所定义的主成分或判别式在整个数据分析中承担的主要意义占多大的比例,累计贡献率的大小反应了这种取代的可靠性,累计贡献率越大,可靠性越大。一般要求累计贡献率达到70%以上[15-16]。当温度未达到150℃,食用油氧化较为缓慢,当温度超过150℃时,氧化速度呈指数增加,食用油品质严重变坏。当使用时间超过3h,其氧化程度也出现指数增加趋势,品质逐渐变差。

[1] 徐建军. 油炸食品与人体健康[J]. 食品与健康, 2006(7): 32.

[2] 王娟, 徐桂花. 油炸食品安全性分析及对策措施[J]. 中国食物与营养, 2006(4): 58-60.

[3] 王斌, 杨冠军, 叶志能. 油炸过程中油的质量变化及其检测方法[J].食品工业科技, 2007, 28(10): 232-234.

[4] 李静, 邓泽元, 范亚苇, 等. 油炸食品中反式脂肪酸的研究[J]. 食品工业科技, 2006, 27(5): 49-53.

[5] 于修烛, 杜双奎, 王青林. 傅里叶红外光谱法油脂定量分析研究进展[J]. 中国粮油学报, 2009, 24(1): 129-134.

[6] 范璐, 王美美, 杨红卫. 傅里叶变换红外吸收光谱识别五种植物油的研究[J]. 分析化学研究简报, 2007(3): 390-392.

[7] 海铮, 王俊. 电子鼻信号特征提取与传感器优化的研究[J]. 传感技术学报, 2006, 19(3): 606-610.

[8] 兰庆丰, 梁敏. 气相色谱法鉴别掺假食用油的研究[J]. 刑事技术, 2006(1): 37-39.

[9] VICKERS A K. High-efficiency FAMEs analyses using capillary GC[Z]. American Laboratory News, 2007-03-26.

[10] VLACHOS N, SKOPELITIS Y, PSAROUDAKI M, et al. Applications of Fourier transform-infrared spectroscopy to edible oils[J]. Analytica Chimica Acta, 2006, 574: 459-465.

[11] ANTIHUS H G, WANG J, HU G, et a1. Electronic nose technique potential monitoring mandarin maturity[J]. Sensors and Actuators, 2006, 113: 347-353.

[12] HONG Y, IRUDAYARAJ J, PARADKAR M M. Discriminant analysis of edible oils and fats by FTIR, FT-NIR and FT-Raman spectroscopy[J]. Food Chemistry, 2005, 93: 25-32.

[13] VANDE V. Automated analysis of edible oils and lubricants by FTIR spectroscopy: problems and solutions[J]. Laboratory Automation and Practices, 2006, 10(26): 1-30.

[14] 魏明, 廖成华. 食用植物油掺伪的气相色谱检测方法研究[J]. 西南科技大学学报, 2003, 18(3): 57-60.

[15] XU X Q. Electronic nose for characterisation of flavour patterns of deep frying oils[J]. Food Australia, 2006, 58(3): 89-91.

[16] ZHENG Hai, WANG Jun. Electronic nose and data analysis for detection of maize oil adulteration in sesame oil[J]. Sensors and Actuators B, 2006, 119: 449-455.

Fingerprinting Analysis of Quality Change of Deep Frying Edible Oil

XU Jia-jie,SHAO Liang-liang,LI Ye,ZHANG Chun-dan,SUN Jing,SU Xiu-rong*

(School of Marine Sciences, Ningbo University, Ningbo 315211, China)

Infrared spectroscopy and electronic nose were used to detect functional groups in used edible oil. Infrared spectroscopic analysis showed that soybean oil revealed changes in some absorption peak areas due to the formation of aldehydes and ketone after thermal oxidation. The results of electronic nose detection demonstrated that no obvious changes in chemical components were observed at heating temperatures lower than 150 ℃ despite significant differences when compared with control group. The same results were obtained when the continuous heating time exceeded 3 h. Hence, both techniques allow the identif i cation of quality changes of edible oil during high temperature heating.

edible oil;deep frying;gas chromatography (GC);infrared spectroscopy;electronic nose

TS221

A

1002-6630(2013)01-0127-04

2011-08-11

宁波市重点实验室资助项目

徐嘉杰(1983ü),男,硕士,研究方向为食品安全与质量控制。E-mail:646264907@qq.com

*通信作者:苏秀榕(1956ü),女,教授,博士,研究方向为食品科学与工程、生化与分子生物学。E-mail:suxiurong@nbu.edu.cn