一种新型的采油单螺杆泵转子加工方法研究

2013-03-06石固欧韩超承德石油高等专科学校河北承德067000

石固欧,韩超 (承德石油高等专科学校,河北 承德067000)

1 单螺杆泵转子的加工原理

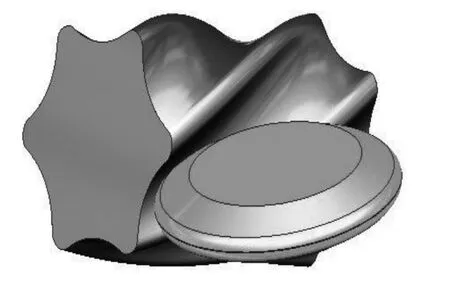

现在大部分生产厂家采用的加工方法多为包络法,如图1所示,它的加工原理为机床上通过刀具与工件做相对轨迹运动,由铣刀的刀尖圆弧回转轨迹形成圆环包络面,从而生成工件曲面廓形的一种铣削加工方法[1~4]。

包络法在加工过程中会产生3种误差:

1)椭圆误差。刀具在加工过程中与工件成一定的角度,其在插补截面 (正截面)上的投影为一个椭圆,在实际加工中是将其理想化为一个圆弧进行插补的,由此造成的误差称为椭圆误差,如图2所示。

图1 六头转子加工原理图

图2 六头转子加工插补原理图

2)插补误差,由两个因素决定,一是刀尖圆弧的大小;二是采用的插补方式。

3)其他误差,包括环境因素带来的误差、安装误差以及机床本身的误差等等。笔者从实际加工中的椭圆误差和插补误差入手,探寻出一种新型的采油单螺杆泵转子的加工方法,从而提高了采油单螺杆泵转子的加工精度和加工效率。下面介绍新加工方法的设计计算过程。

2 法截面插补加工

采用的加工方法是令铣刀刀头倾斜角度与转子法截面的倾角相同,加工过程相当于转子法截面廓形沿转子螺旋线运动,这样就能直接包络出转子的空间螺旋面,并且插补计算也建立在相应的法截面上,从而避开了包络法加工的椭圆误差。

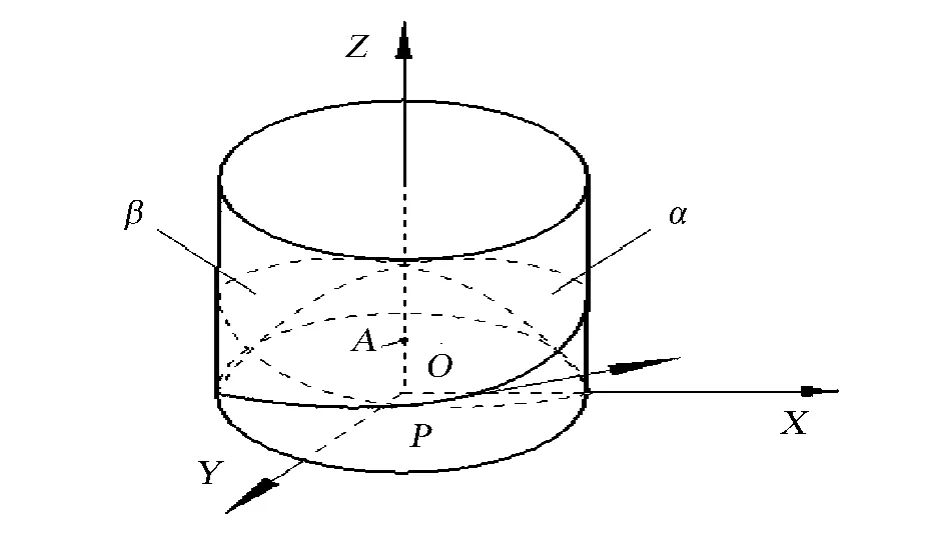

法截面的求解过程为:设空间圆柱螺旋线上一点P,圆柱螺旋线所在圆柱的底面半径为R,设P点所在的空间螺旋面为α,螺旋角为φ,其所在法截面为β,如图3所示。

设圆柱螺旋线上P点的坐标为(x,y,z),其平移并旋转后的坐标设为(x′,y′,z′),它们直接的关系为:

图3 空间螺旋线正、法截面示意图

P点在其法平面上的映射投影为:

式中:θ为原有的正截面的参数,(°);θ1为法截面的参数,(°);p为Z 轴上螺旋线总长度,m。

转子法截面是P点所组成的合集,P点所在的螺旋面与过P点的切平面是垂直的。通过上述关系式可知:用任意螺杆泵转子正截面公式都可以求出与之对应的法截面离散坐标。

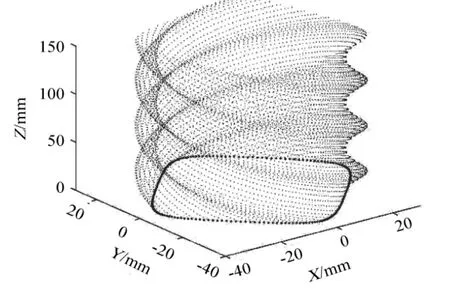

以油田实际应用中的一种特殊线型采油单螺杆泵——椭圆线型转子采油单螺杆泵为例,由上述关系式,通过MATLAB软件编程求出其法截面离散坐标,并得到其法截面图形,再通过法截面延螺旋线旋转得到其空间离散坐标,即转子空间坐标。如图4所示。

利用上述方法可直接求得任意头数采用单螺杆泵转子的法截面廓形以及轮廓线的空间坐标,如图5所示为四头转子的法截面廓形和空间坐标点。

图5 四头转子空间坐标点

3 法截面插补加工转子的优点

3.1 加工效率

非圆曲线的插补功能大部分数控设备是不具备的,可以在误差允许的范围内,用若干直线段或圆弧段去包络或逼近已知的非圆曲线廓型,如图6所示。笔者通过等步长的方法来分析新旧加工方法在加工采油单螺杆泵转子时的误差。

加工中零件廓线y=f(x)的曲率半径最小处,误差会最大,所以应该由最小曲率半径Rmin来确定允许的最大步长d,之后以步长d截取廓线,得到a1、a2、a3、a4等节点。在这种插补方式中,首先应该是确定轮廓线的Rmin,而刀尖圆弧的大小应以Rmin为依据进行选取,Rmin越小,刀尖圆弧的可选范围就越小,加工效率就越低。

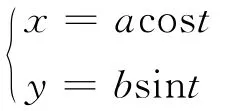

为了计算方便,仍以椭圆线型转子为例,其转子的参数方程为:

图6 等步长法插补示意图

式中:0≤t≤2π;a=31.570433;b=21.80115。求得曲率半径为:

通过式(3)和式(4)可知,椭圆线型转子采用正截面插补的方法进行加工,最小曲率半径Rmin=15.0549mm。

同理,可以求出椭圆线型转子法截面插补加工的最小曲率半径R′min=18.3215mm。

因此,正截面插补的最小曲率半径较小,其允许使用的刀尖圆弧半径较小,故其加工效率较法截面插补的加工效率要低。

图7 工件的加工残留高度

3.2 加工误差

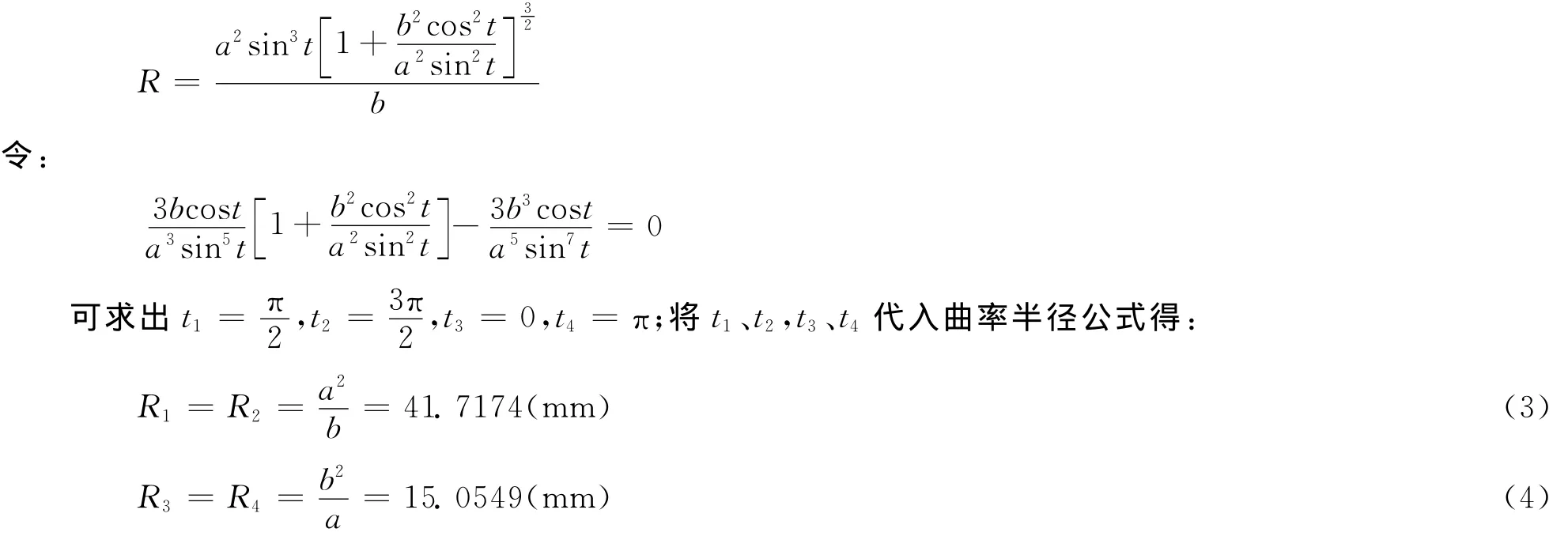

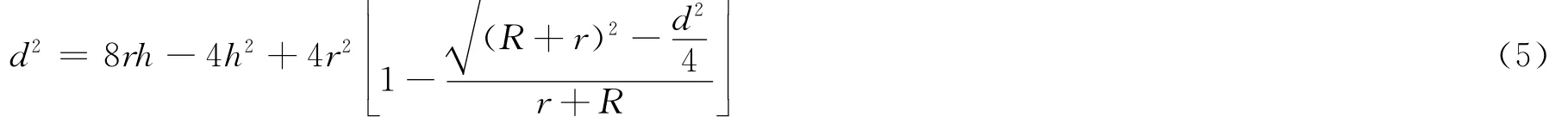

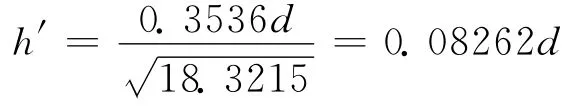

还以椭圆线型转为例,比较两种加工方法的误差[5,6]。如图7所示,圆O1与圆O2分别为一个步距d内刀尖圆弧的两个进给位置,加工残留高度为h,刀尖圆弧半径为r,此时工件的曲率半径为R,圆心为O,∠O1OO2=2a。

通过几何关系可得:

将r=Rmin的值代入到式(5),求得正截面插补加工的残留高度为:

同理,可以计算出理论的法截面加工方法工件的残留高度为:

综上所述,当步距d一定时,正截面插补加工方法较法截面插补加工的工件表面残留高度大,即新的加工方法加工精度更高。

4 加工样品对比

在数控机床上,分别用正截面插补和法截面插补的方法加工等长度的单螺杆泵转子,加工步长相等,毛坯相同。如图7所示为2种方法加工的转子样品,图中下端转子采用的是新型加工方法,即法截面插补加工;上端为传统加工方法,即正截面插补加工。通过实际样品可以看出,新加工方法加工出来的转子表面更光滑平整,加工的精度比较高。

并且在实际加工中新型加工方法用的时间更短,约比传统加工方法节省16.7%的时间。

因此,通过实践证明了法截面插补的加工方法效率高、精度好。

图8 加工对比

5 结论

1)法截面插补加工单螺杆泵转子比传统的加工方法效率高、精度好。

2)也可通过本文的方法求出采油单螺杆泵定子模芯轮廓线的法截面线型,也就是这种新的插补加工方法同样适用于定子模芯的加工。

3)由于采油单螺杆泵转子法截面廓形的求解过程比较复杂,因此,该文的加工方法同时也存在着一定的局限性。

[1]韩道权,韩超,李强,等 .椭圆转子采油单螺杆泵线型分析 [J].石油矿场机械,2012,41(6):10~13.

[2]韩道权,韩超,丁宝林,等 .基于MATLAB单螺杆泵线型打扣分析 [J].石油矿场机械,2011,40(12):38~41.

[3]苏义脑 .螺杆钻具研究及应用 [M].北京:石油工业出版社,2001.

[4]宋玉杰,温后珍,孟碧霞 .单螺杆式水力机械变幅系数的选择 [J].中国机械工程,2010,21(18):69~71.

[5]姜淼 .一种特殊螺旋曲面及其共轭曲面的研究 [D].沈阳:沈阳工业大学,2009.

[6]王可 .复杂异型螺旋曲面无瞬心包络铣削理论及技术研究 [D].天津:天津大学,2003.