齿轮轴过盈配合对轴肩微动磨损的影响研究*

2013-03-05贾国海龚金科鄂加强王曙辉余明果

贾国海,龚金科,鄂加强,蔡 皓,王曙辉,余明果

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

齿轮轴过盈配合对轴肩微动磨损的影响研究*

贾国海,龚金科†,鄂加强,蔡 皓,王曙辉,余明果

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

针对某动力总成齿轮轴轴肩在工作过程中发生严重微动磨损的现象,利用有限元软件ABAQUS建立了齿轮轴轴肩微动磨损仿真模型.通过对齿轮轴与轴承之间过盈配合的计算分析,得到齿轮轴过盈配合所需的最小过盈量,在此基础上对轴肩所受的微动磨损进行仿真分析,研究过盈配合对轴肩微动磨损的影响.通过分析在不同过盈配合下轴肩接触应力和轴肩变形量对微动磨损的影响表明:增大过盈量,轴承内圈与轴肩接触应力相应增大,轴承与轴肩接触面的相对变形量(即位移幅值)随之增大,轴肩微动磨损亦相应增大.因此,齿轮轴与轴承之间适当的过盈配合既可以保证静止状态下齿轮轴材料不出现塑性变形,又能使齿轮轴转动时有足够的接触压力传递有效转矩,可以有效地减缓齿轮轴轴肩处的微动磨损.

齿轮轴;微动磨损;过盈配合;位移幅值;ABAQUS

微动磨损是指两固体接触面上因出现周期性振幅相对运动导致损伤的一种磨损方式,是由环境振动或受交变载荷作用而引起构件材料磨损的现象[1-2].微动磨损普遍存在于各种机械装备的运行中,是关键零部件失效的重要原因之一,微动常使材料疲劳极限降低20%~50%[3-4].

当机械零部件采用过盈配合连接时,常常因为配合体之间弹性变形量的差异,造成接触面局部区域出现微小幅度的相对往复运动,从而产生微动损伤[5-6].影响微动损伤主要因素包括接触压力、接触面的相对变形量(即位移幅值)和微动滑移幅值等,但这些参数在试验中比较难以测量,为了克服以上不足,有限元法被越来越多地用于微动损伤的相关研究中[7-9].杨广雪等用有限元软件 ABAQUS建立了套管和轴的装配模型,通过改变轴与轴套的关键参数来研究轴套的接触压力、摩擦剪切力和微动滑移区域的变化情况[10-12].Truman等建立了轴与轴套的有限元模型,分析了过盈配合下的微动损伤情况[13].而齿轮轴轴肩微动磨损的研究很少见诸报道.

本文针对某动力齿轮轴轴肩出现严重微动磨损的现象,建立了齿轮轴轴肩微动磨损有限元仿真模型,分析在齿轮轴与轴肩过盈配合下轴肩作用力、位移幅值和微动磨损量的变化情况,为探究减缓微动磨损的措施提供参考依据.

1 研究对象描述

齿轮轴作为传递动力的最主要的机构之一,主要承受来自齿轮轴齿轮端的交变载荷来传递动力.在传递动力的过程中,在轴承内圈与轴肩接触处(图1中椭圆所示),由于受到微小振动,使齿轮轴轴肩受到比较严重的微动磨损.

由于微动磨损发生在干燥环境中,因此,对微动磨损起主要作用的是粘着磨损、磨粒磨损和疲劳磨损.疲劳主要是因为轴承和轴肩所受的力为方向不变、大小周期性改变的交变载荷,且随着表面间的往复作用,会产生表面疲劳裂纹加剧磨损.微动磨损会引起材料损失、表面形貌变化、表面或亚表面塑性变形或出现裂纹等现象.

图1 齿轮轴模型结构示意图Fig.1 Schematic diagram of gear shaft model

2 齿轮轴过盈配合计算分析

当齿轮轴与轴承过盈配合时,会在配合表面产生正压力,使轴承的内外径扩张,齿轮轴的内外径压缩.齿轮轴与轴承的配合可以简化为两个厚壁圆柱套筒的过盈配合.齿轮轴与轴承间过盈量的大小,不仅与配合面的传动能力密切相关,而且还受齿轮轴运动状态的影响.在低速状态下,离心力的影响可以忽略不计;而对于高速转动,离心力则是影响齿轮轴与轴承配合的关键因素.因此,齿轮轴与轴承之间过盈配合不仅应满足静态传递能力的要求,而且要考虑动态特性的影响.齿轮轴与轴承之间过盈配合受力情况如图2所示.

图2 齿轮轴与轴承配合面的受力分析Fig.2 Forces analysis for gear shaft and bearing

设齿轮轴内孔直径为d1,轴承内圈与齿轮轴外圈配合面直径为d,轴承内圈外圆直径为d2.齿轮轴与轴承均为优质钢材料,其材料的弹性模量和泊松比基本相等.因此可将齿轮轴与轴承之间的过盈量分为静态分量Δs和动态分量Δd两部分[14].

式中:ce为轴承内圈的内、外径比,ce=d/d2;ci为齿轮轴配合面的内、外径比,ci=d1/d;E 为齿轮轴与轴承内圈的弹性模量;ν为齿轮轴与轴承的泊松比;ω为齿轮轴角速度;ρ为材料密度;Mt为齿轮轴与轴承配合面所承受的传动扭矩;l为配合面的有效接触长度;μ为配合表面间的摩擦因数.

本文中齿轮轴机构的基本尺寸为:轴承外圈直径d2=0.077m,轴承内圈直径(即配合直径)d=0.055m,齿轮轴配合面的有效接触长度l=0.051 m;齿轮轴的内径d1=0.042m,齿轮轴外径(即配合直径)d=0.055m;则ce=0.709 7,ci=0.763 6;齿轮轴的最高转速为7 500r/min,额定转速为4 500r/min,配合面所承受的综合转矩为400N·m;材料的弹性模量E=2.1×1011Pa,泊松比ν=0.3,配合面的摩擦因数μ=0.11,轴承材料的许用应力[σ]1=249MPa,齿轮轴材料的许用应力[σ]2=527MPa.

根据式(1)和式(2)求得齿轮轴与轴承配合面间过盈量的动态、静态分量的最小值为:Δdmin=0.375 μm;Δsmin=24.427μm.根据计算可知,齿轮轴要求的静态过盈量Δdmin是其要求动态过盈量的近65倍,由此可见,齿轮轴的过盈量主要由静态过盈量确定.齿轮轴的最小过盈量Δmin=Δdmin+Δsmin=24.802μm.

根据文献[14],齿轮轴与轴承的配合采用Ф55P7/m5的过盈配合,这种配合的实际最小过盈量为26μm,大于齿轮轴与轴承的最小过盈量24.802μm,因而能满足齿轮轴的高速传动要求.

3 齿轮轴轴肩微动磨损模型

一般物体表面都有一定的粗糙度,两个表面接触时会有大量形状各异、尺寸不同的微凸体相互挤压.为了简化分析,把表面微凸体的顶端视作球面,即把两个表面的接触问题简化为一系列球面发生接触的模型.微动磨损基本上属于粘着磨损,载荷使微凸体产生粘着磨损,而往复运动引起微凸体断裂并产生磨屑.目前最常用的粘着磨损计算公式由Archard提出,微动磨损可采用该数学模型进行微动磨损量的计算,粘着磨损模型示意图如图3所示[4].

图3 粘着磨损模型示意图Fig.3 Schematic diagram of adhesive wear model

式(3)为粘着磨损的Archard方程,即磨损量与载荷F和滑动距离s成正比,而与磨损表面的硬度H成反比,表达为磨损深度形式为[4]

对于载荷F作用下的两个滑动接触表面,假设微凸体产生塑性变形且每次接触都会产生一定概率的磨粒.

假设表面在滑动距离ds=2a内始终接触,之后才产生破坏,载荷由新的接触点承担.如果只有一部分接触点才能产生磨粒,那么所有微凸体的磨损体积为[4]:

式中:V为磨损体积;k为磨损系数;F为接触面所受的作用力;H 为相对软材料的硬度;s为滑动距离;h为磨损深度;p为接触压力.

4 齿轮轴轴肩微动磨损有限元建模

本文以某动力总成齿轮轴为例,使用有限元软件ABAQUS建立齿轮轴轴肩微动磨损有限元仿真模型.齿轮轴与轴承之间的摩擦采用经典的库仑摩擦模型,最大允许剪切应力τmax,i与轮轴间过盈配合产生的正压力pi相关,该关系通过摩擦因数μ来实现[15]:

式中:i为接触面间节点.在有限元模型中,重要的是齿轮轴与轴承单元间建立正确的接触关系,接触力的收敛需要特殊的技巧.为了保证收敛,并且减少计算时间,必须仔细划分接触面的网格.在轴肩接触的边缘细化网格,以便更精确地模拟接触边缘的高应力梯度区,单元类型采用8节点六面体线性非协调模式单元C3D8I,这种单元能够较好地保证计算精度,适用于接触求解.对建立好的有限元模型进行仿真,得到齿轮轴轴肩有限元仿真结果如图4所示.

图4 齿轮轴轴肩有限元仿真结果Fig.4 Simulation result for gear shaft shoulder

5 齿轮轴轴肩微动磨损数值仿真分析

由以上分析可知,齿轮轴轴肩的接触应力、位移幅值对此处的微动磨损有重要的影响.而齿轮轴与轴承的过盈配合对齿轮轴轴肩处的接触应力、位移幅值也有很大的影响,因此,为了得到齿轮轴轴肩微动磨损与齿轮轴轴肩接触应力、位移幅值以及齿轮轴与轴承之间过盈量的变化关系,本文在齿轮轴与轴承之间不同的过盈配合下对齿轮轴轴肩微动磨损进行了仿真计算分析.

5.1 齿轮轴轴肩接触应力随过盈量的变化

通过模拟仿真,得出在相同载荷(拧紧力矩为522Nm)、不同过盈配合下(过盈量分别为28μm,34μm,39μm,43μm,45μm,50μm)轴肩接触应力的变化曲线,如图5所示.

从图5中可看出:在相同过盈量下,齿轮轴轴肩接触应力随着轴肩高度的升高而增大,在轴肩高度为0~3.25mm时接触应力增加较缓慢,在轴肩高度为3.25~4mm时接触应力增加幅度较大,其中,在齿轮轴轴肩最外节点接触应力变化最大.在齿轮轴轴肩的每个节点,轴肩接触应力随着过盈量的增大而增大.从图中可知:齿轮轴轴肩受接触应力影响很大,因此齿轮轴轴肩处的微动磨损很大程度上受到接触应力的影响.

图5 不同过盈量下轴肩接触应力的变化曲线Fig.5 Contact stress curves of gear shaft shoulder in different interference

5.2 齿轮轴轴肩变形量随过盈量的变化

对齿轮轴进行有限元仿真计算并结合实际情况可知,轴肩最外端点所受应力最大,变形量也相应最大,所受到的微动磨损也最严重.因此选用最外点分析其变形位移量.轴肩部位最外节点与轴承内圈对应节点在旋转过程中产生的轴向、径向最大相对变形幅度随过盈量的变化趋势如图6和图7所示.

图6 轴肩与轴承相应轴向变形量随过盈量变化曲线Fig.6 Axial deformation versus interference between gear shaft shoulder and bearing

图7 轴肩与轴承相应径向变形量随过盈量变化曲线Fig.7 Radial deformation versus interference between gear shaft shoulder and bearing

从图6和图7中可看出:齿轮轴过盈配合对轴肩和轴承内圈对应节点的变形量都有影响:增大过盈量,轴肩最外节点的轴向变形量与轴承内圈对应节点的轴向变形量都随之减小,而轴肩最外节点的径向变形量与轴承内圈对应节点的径向变形量都随之增大.

位移幅值对微动磨损的影响不仅取决于物体自身在工作过程中所产生的变形,还取决于接触面之间的相对变形.齿轮轴轴肩最外节点与轴承内圈对应节点在旋转过程中产生的轴向、径向最大相对变形幅度可分别将轴肩最外节点和轴承内圈对应节点的轴向、径向位移幅值相减得到,结果如图8所示.

图8 轴肩与轴承对应节点轴向和径向相对变形幅度随过盈量的变化曲线Fig.8 Axial and radial relative deformation versus interference between gear shaft shoulder and bearing

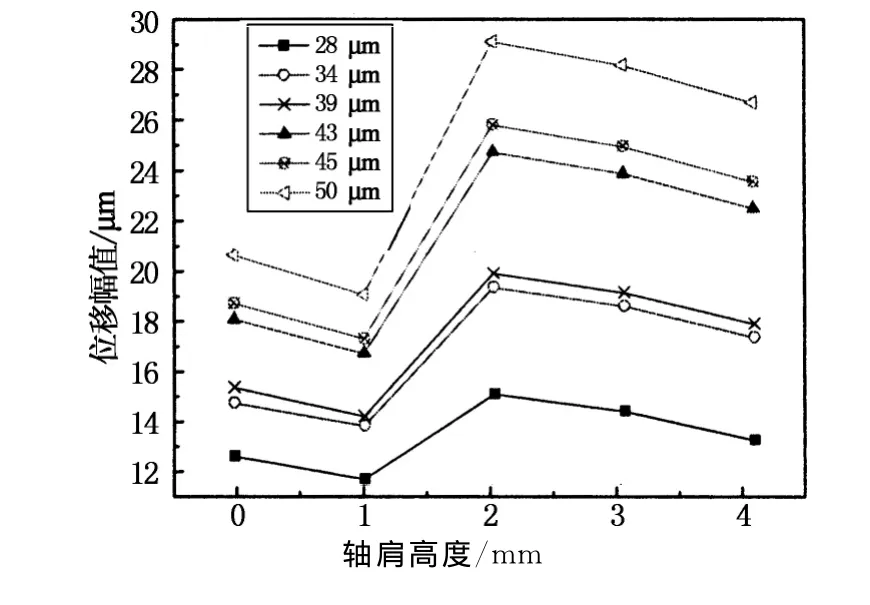

从图8中可知:在增大过盈量78.6%的情况下,齿轮轴轴肩处的轴向相对位移幅值几乎保持不变,径向相对位移幅值增大了近1倍.图9为不同过盈量下齿轮轴轴肩不同位置的径向相对位移幅值变化曲线.

图9 不同过盈量下轴肩径向相对位移幅值的变化曲线Fig.9 Radial relative deformation curves of gear shaft shoulder in different interference

从图9可知:在相同过盈量下,齿轮轴轴肩径向相对位移幅值从轴根到轴肩呈现波浪式递增的趋势;在轴肩的每个节点,相对径向位移幅值随过盈量的增大而增大.

从图8和图9中可看出:在拧紧力矩、齿面载荷一定的条件下,齿轮轴过盈配合对轴肩变形量的影响作用相同:随着过盈量的增大,轴肩部位因啮合力产生的轴向、径向相对变形量都会相应增大,其中,径向方向变化较为明显.由此可知:齿轮轴轴肩的径向相对位移幅值对轴肩处的微动磨损影响较大.

5.3 齿轮轴轴肩微动磨损量随过盈量的变化

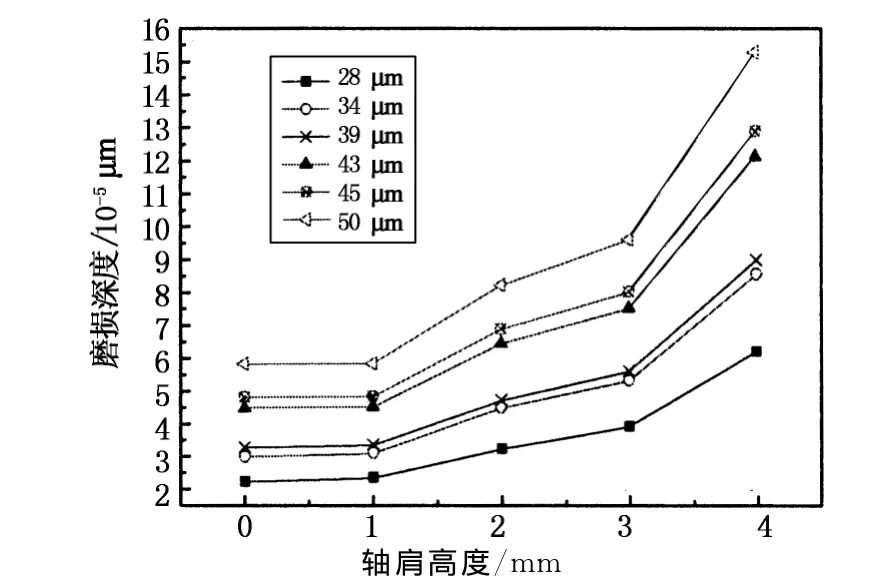

将有限元仿真计算得到的齿轮轴与轴承之间的接触应力以及相对位移幅值代入式(4)可估算齿轮轴轴肩的微动磨损量.图10所示为相同拧紧力矩(拧紧力矩为522Nm)、不同过盈量(28μm,34μm,39μm,43μm,45μm,50μm)、单次循环内的齿轮轴轴肩微动磨损量的变化曲线.

图10 不同过盈量下轴肩磨损量的变化曲线Fig.10 Wear depth curves of gear shaft shoulder in different interference

从图11可知:在拧紧力矩一定、过盈量保持不变的情况下,齿轮轴轴肩微动磨损量从齿轮轴轴肩根部至顶部逐渐增大;在相同拧紧力矩下,齿轮轴轴肩每个节点的微动磨损量也随着过盈量的增大而增大.

由以上分析可知,适当减小齿轮轴与轴承之间的过盈配合,接触面间相对位移幅值相应减小,则齿轮轴轴肩微动磨损量也会相应减小,从而可以有效地缓解齿轮轴轴肩微动磨损.

6 结 论

1)通过对齿轮轴过盈配合进行计算分析,得到齿轮轴运转过程中,其静态过盈量是动态过盈量的近65倍,从而得出齿轮轴过盈量主要应由静态过盈量确定,并在此基础上得到齿轮轴高速转动过程中所需的最小过盈量以及合适的过盈配合.

2)齿轮轴轴肩接触应力随着轴肩高度的升高而增大,其中,齿轮轴轴肩最外节点接触应力变化最大;在齿轮轴轴肩的每个节点,轴肩接触应力随着过盈量的增大而增大,从而可知齿轮轴轴肩的微动磨损很大程度上受到接触应力的影响.

3)齿轮轴过盈配合对轴肩部位变形量的影响相同:轴向、径向相对变形量都会随着过盈量的增大而增大,其中,径向方向变化较为明显,从而可知齿轮轴轴肩径向位移幅值对轴肩的微动磨损影响较大.

4)齿轮轴轴肩微动磨损量从轴肩根部至顶部逐渐增大;齿轮轴轴肩每个节点的微动磨损量也随着过盈量的增大而增大.适当减小过盈量,接触面接触应力和相对位移幅值都相应减小,轴肩微动磨损量也会相应减小.

5)在综合考虑齿轮轴材料的屈服强度极限和疲劳强度极限的基础上,考虑一定的安全裕度,将齿轮轴与轴承选择一个适当的过盈配合,不仅能保证一定的连接强度,还可以有效减缓齿轮轴轴肩微动磨损.

[1] 周仲荣.关于微动磨损与微动疲劳的研究[J].中国机械工程,2000,11(10):1146-1150.

ZHOU Zhong-rong.On fretting wear and fretting fatigue[J].China Mechanical Engineering,2000,11(10):1146-1150.(In Chinese)

[2] 郑健峰,罗军,彭金方,等.LZ50车轴钢微动磨损特性研究[J].铁道学报,2010,32(4):33-37.

ZHENG Jian-feng,LUO Jun,PENG Jin-fang,et al.Characteristics of fretting wear of LZ50steel[J].Journal of the China Railway Society,2010,32(4):33-37.(In Chinese)

[3] 蔡振兵,朱旻昊,张强,等.钢-钢接触的扭动微动磨损氧化行为研究[J].西安交通大学学报,2009,43(9):86-90.

CAI Zhen-bing,ZHU Min-hao,ZHANG Qiang,et al.Oxidation behaviors of steel-to-steel contact under torsional fretting wear[J].Journal of Xi’an Jiaotong University,2009,43(9):86-90.(In Chinese)

[4] B.布尚.葛世荣.摩擦学导论[M].北京:机械工业出版社,2006:183-190.

BHUSHAN B,GE Shi-rong.Introduction to tribology[M].Beijing:China Machine Press,2006:183-190.(In Chinese)

[5] ROBERT E.Another perspective:false brinelling and fretting corrosion[J].Tribology &Lubrication Technology,2004,60(12):34-37.

[6] ZHANG D K,GE S R,XIONG D S.Fretting wear of steel wires in hoisting ropes[J].Journal of University of Science and Technology Beijing,2002,9(4):81-84.

[7] ZHANG X H,LIU D X.Effect of shot peening on fretting fatigue of Ti811alloy at elevated temperature[J].International Journal of Fatigue,2009,31(5):889-893.

[8] MAJZOOBI G H,NEMATI J,NOVIN ROOZ A J,et al.Modification of fretting fatigue behavior of Al7075-T6alloy by the application of titanium coating using IBED technique and shot peening[J].Tribology International,2009,42(1):121-129.

[9] RATSIMBA C H H,MCCOLL I R,WILLIAMS E J,et al.Measurement,analysis and prediction of fretting wear damage in a representative aeroengine spline coupling[J].Wear,2004,257:1193-1206.

[10]杨广雪,谢基龙,李强,等.过盈配合微动损伤的关键参数[J].机械工程学报,2010,46(16):53-59.

YANG Guang-xue,XIE Ji-long,LI Qiang,et al.Key parameters of fretting damage under shrink fit[J].Journal of Mechanical Engineering,2010,46(16):53-59.(In Chinese)

[11]杨广雪,谢基龙,周素霞,等.车轴设计参数对轴毂配合接触压力影响的研究[J].铁道学报,2009,31(3):31-35.

YANG Guang-xue,XIE Ji-long,ZHOU Su-xia,et al.Research on the influence of axle design parameters on contact pressure between axle and hub[J].Journal of the China Railway Society,2009,31(3):31-35.(In Chinese)

[12]YU J,CAI Z B,ZHU M H,et al.Study on torsional fretting behavior of UHMWPE[J].Applied Surface Science,2008,225(2):616-618.

[13]TRUMAN C E,BOOKER J D.Analysis of a shrink-fit failure on a gear hub/shaft assembly[J].Engineering Failure Analysis,2007,14(4):557-572.

[14]濮良贵,纪名刚.机械设计[M].北京:机械工业出版社,2006:183-190.

PU Liang-gui,JI Ming-gang.Design of machinery[M].Beijing:China Machine Press,2006:183-190.(In Chinese)

[15]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

SHI Yi-ping,ZHOU Yu-rong.Detailed interpretation on examples of finite element analysis in ABAQUS[M].Beijing:China Machine Press,2006.(In Chinese)

Effect of Interference Fit on Fretting Wear of Gear Shaft Shoulder

JIA Guo-hai,GONG Jin-ke†,E Jia-qiang,CAI Hao,WANG Shu-hui,YU Ming-guo

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan Univ,Changsha,Hunan 410082,China)

To deal with the problem of the serious fretting wear of a powertrain gear shaft shoulder in working process,the finite element model of the gear shaft was built with the finite element software ABAQUS.The required minimum interference was calculated through the calculation of interference fit between the gear shaft and the bearing.Simulation results were analyzed to study the effects of the interference fit on the fretting wear of the gear shaft shoulder.By analyzing the effects of the different interferences on the force and deformation of the gear shoulder,the conclusions are as follows:the force between the bearing inner ring and the shaft shoulder increases correspondingly to the increase of the interference,but on the contrary,the relative deformation(i.e.displacement amplitude)between the bearing and the shaft shoulder contact surface decreases correspondingly to the increase of the interference.Therefore,it not only guarantees that there is no gear shaft material plastic deformation in the stationary state,but also enables the gear shaft to have the sufficient contact pressure to transmit the effective torque when the in-terference between the gear shaft and the bearing increases to the appropriate value,which can effectively reduce the fretting wear of the gear shaft shoulder.

gear shaft;fretting wear;interference fit;displacement amplitude;ABAQUS

TH131.7

A

1674-2974(2013)05-0031-06

2012-09-10

国家“863”高技术研究发展计划项目(2008AA11A116);武器装备预研重点项目资助(9140A2011QT4801);湖南大学汽车车身先进设计制造国家重点实验室自主课题(61075002)

贾国海(1986-),男,安徽安庆人,湖南大学博士研究生

†通讯联系人,E-mail:gongjinke@126.com