大中型电机定转子通风槽板点焊工艺总结

2013-03-04张兰芝

张兰芝

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

0 引言

大型电机的定、转子铁心都分成很多叠片段,铁心段之间放置了点焊有通风槽钢(或通风槽片)的冲片,即通风槽板,从而形成定、转子铁心径向风道,用以铁心的散热和通风冷却。通风槽板的制造质量必须满足强度要求,确保装压后不产生倒塌和压溃现象。同时,通风槽钢点焊在冲片上的位置要准确,各段铁心装压完后,通风槽钢轴向位置成一直线,以保证径向风道不扭曲和铁心压紧力的轴向直线传递。

随着我国电机制造技术的发展和制造设备的更新换代,通风槽板的制造工艺水平也得到了很大提高。本文从点焊工艺方法的原理、点焊质量等方面对电机定、转子通风槽板的制造工艺方法进行了深入的分析和总结。

1 通风槽板的点焊工艺方法

目前国内电机通风槽板焊接工艺可分为电阻焊和激光焊两种。电阻焊就是将所焊工件放在两个电极之间,接通电流并施加一定的压力,利用电流流过工件接触面时所产生的电阻热进行加热,形成被焊工件局部熔化状态,在压力的作用下形成焊接接头。手工点焊、凸焊和自动点焊都属于电阻焊。而激光焊是利用原子受激辐射的原理,使工作物质受激发而产生的一种单色性高、方向性强、光亮度高的光束。利用激光器产生的高能量密度的相干单色光子流聚集而成的激光束作为能源,轰击金属或非金属,产生热量并使之熔化而达到焊接目的。根据焊接设备和焊接方式,我们可将通风槽板的焊接工艺细分为手工点焊、凸焊、自动点焊和激光点焊四种。

1.1 手工点焊

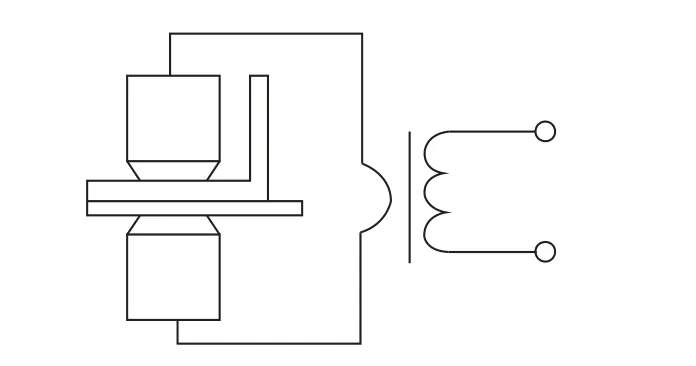

这里所谓的手工点焊指的是事先将通风槽钢(或通风槽片)在冲片上的焊接位置通过手工划线的方式划出,然后采用单点式点焊机进行双面点焊。点焊时将槽钢(槽片)放在划好线的位置,电极由工件的两侧向焊接处馈电。典型的双面点焊方式如图1 所示,这是最常用的方式。

图1 单点双面点焊原理图

这种点焊方式可适用于任何规格类型的槽钢(槽片)的焊接(如普通火电产品定子通风槽板),适用范围广,操作简单,加工成本低。但焊接效率低,工件的两侧均有电极压痕,槽钢点焊位置误差大,焊接质量不高,通常用于通风槽板数量少,槽钢(槽片)尺寸大的交直流电机通风槽板的点焊以及衬口环、固定片等零散部件的点焊,如图2 所示。

图2 手工点焊

2.2 凸焊

凸焊属于电阻点焊的一种,是利用通风槽片带有的特制凸点,焊接到冲片上的焊接方式(如大直流电机电枢通风槽板)。凸焊时,焊件同时在几点内接触,实质上是一种多点点焊。凸焊采用凸焊机来完成,和点焊机并没有原理上的差别。功率够大的点焊机可用来进行凸焊;反之,凸焊机有时也可用来进行厚工件的点焊。只不过采用凸焊工艺时,需要制造槽片的夹紧模具和槽片焊接位置的定位胎具。凸焊分为预压、凸点熔化和成核三个阶段。通风槽片被压力挤紧在不动的夹紧模具上,而冲片则定位在可移动的胎具上。当变压器闭合时,槽片在凸出部分附近被加热并局部熔化,然后被压平,完成焊接。这种焊接工艺常用于交直流电机采用槽片作为焊接件的通风槽板焊接。其特点是效率高,多个焊点同时加工、槽片焊接位置准确(如图3 所示)。

图3 凸焊焊接效果图

2.3 自动点焊

自动点焊主要是从点焊设备提出来的,属于电阻焊,只不过这种点焊方式的自动化程度比较高,从槽钢进料、校直、断料、冲片入料、点焊、成品出料的整个过程是全自动化,无需人工操作(如水电定子通风槽板)。图4为自动点焊的作业流水线。这种点焊方式对槽钢的质量要求较高,主要用于规格尺寸小、材料为1Cr18Ni9Ti 的冷轧槽钢的焊接。焊接表面质量高、槽钢焊接位置准确,多用于水电、火电通风槽板大批量的加工制造,如图4、图5 所示。

图4 自动点焊作业流水线

图5 自动点焊焊接效果图

2.4 激光点焊

激光点焊作为一种新的点焊方式,与传统的电阻点焊相比具备其特有的优势。由于采用激光作热源,激光点焊具有速度快、精度高、热输入量小、工件变形小、焊接深、宽比大等特点(如溪洛渡定子通风槽板)。但激光点焊的操作难度大,需要根据不同规格的通风槽钢来确定出合理的点焊工艺参数,其中一个重要的参数就是激光工作功率。激光功率较小时,熔深浅,会出现未焊透现象,焊接强度不够,焊点易形成气孔;激光功率过大,焊点完全熔透,则表面会出现明显塌陷甚至形成凹坑,焊接时产生金属飞溅。因此,焊接前需要通过试焊确定出最佳的工艺参数。目前这种焊接方式已开始应用到水轮发电机通风槽板的加工制造中,将来的应用前景会越来越广泛,如图6 所示。

图6 激光点焊焊接效果图

3 结语

根据结构设计的不同要求和各自点焊工艺方法的特点以及实际生产的需求,上述四种通风槽板制造工艺不同程度的在生产中得到应用。电机制造厂家可根据自己的设计能力、设备情况、生产周期等选择适合自己的通风槽板点焊工艺方法,确保通风槽板的制造质量。

[1] 杨满林.数控激光点焊机在发电机通风槽片焊接中的应用.上海:大中型电机,2010.1.

[2] 李建伟.电机通风槽板制造工艺.大电机技术,2002.5.