铜条转子外径非切割加工工艺应用

2013-03-04李洪有李志新

李洪有,李志新

(1 佳木斯防爆电机研究所,黑龙江佳木斯154005;2 佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

高压电机产品中有很大一部分采用铜条转子结构,一般单面气隙在1.5-2.8mm 左右。原转子加工工艺为转子焊接完端环后在卧车上车削转子外径,由于加工量较大,同时受硅钢片材料特性的影响,导致刀具磨损严重;同时槽口产生搭接的坚硬毛刺,不易清除,增加了铁耗;而分段铜条转子通风道车削后产生变形,不易修复,影响通风效果,直接影响了产品的温升和效率,因此需要找出解决这一问题的有效方法。

1 改进方法

1.1 模具结构设计

采用转子冲片直接冲切出气隙的工艺,对模具、设备、操作方法的要求较高,需要解决模具的结构、设备调整、转子铁心装压等问题。

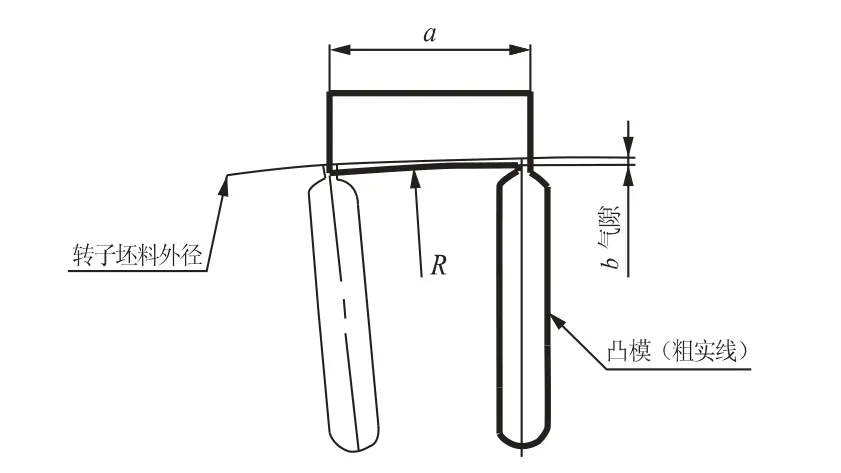

对于直接冲出气隙的要求,模具的凸凹模形状必须采用槽形切刀一体的结构,根据转子的外径尺寸和公差要求,确定切刀尺寸。切刀的结构有两种可以选择,一种为“T”字形结构,外形对称,压力中心在正中,对设备的影响小,但切出的外径有接刀痕,外观质量不好;另一种结构为镰刀形,设计时选择切刀宽度a 时,计算转子外径相邻槽口之间的距离,切刀宽度选择为相邻槽口中心线距离加上1 ~2mm,这种设计可以将接刀痕留在槽口位置,冲下一槽时将带接刀痕的槽形废料冲掉,因此可以消除外径上的接刀痕,保证转子外径光滑的外观。但由于压力中心不在槽形中心线上,对设备有一些影响,考虑该设备为高速冲槽机,滑块和导轨之间配合为过盈配合,在压力中心偏移的承受范围之内。通过对这两种凸凹模结构的对比,考虑外观质量的重要性,因此选择这种镰刀形结构的凸凹模形状(见图1)。

图1 凸凹模形状简图

由于镰刀形凸模的结构,加上转子外径公差带为h7,公差带仅为0.07 ~0.08mm 左右,因此模具安装时槽形中心线与冲片轴线重合度对外径尺寸有很大影响,必须在模具模柄两侧设置定位键,定位键与冲槽机的键槽配合为H7/h6,在模具设计时对定位键与槽形凸模中心线的垂直度要求小于0.03mm,保证了操作者在安装模具时无须对槽形找正即可满足要求,缩短了操作者的调整时间,提高了生产效率。

由于该模具的使用设备为高速冲槽机,滑块和导轨之间配合为过盈配合,其导向精度非常高,完全可以替代模具上的导向结构,即模具可以不带导柱、导套,同时模具的上、下模座采用通用结构,即模座的螺孔和销孔与固定板、凹模等零件配作,换号时只需更换固定板、卸料板、凹模等3 件,减少了零件数量,缩短了制造周期。

我们针对风力发电机设计了一套无定位柱结构验证模具,模具制造完成后在冲剪车间试用,经过调试,基本可以达到使用要求。但是部分结构还需要进一步改进,主要缺点是模具安装时相对复杂,合模间隙不易调整,必须将卸料板顶到凸模以上,凸模露出3-5mm,凸凹模合模后调整间隙合适再固定模具,固定好模具之后再将卸料板松开到高出凸模1-2mm,熟练工人安装一套无定位柱结构简易冲切模需要1h 以上。

1.2 模具结构改进

经过对模具的初步试用及与使用车间的交流,针对第一套模具的不足作了相应的改进,改进后的模具采用定子冲切模的简易冲切模结构,主要改进的结构如下。

(1)为方便模具的安装及间隙调整,在模具左右两侧各增加一个定位柱,定位柱与固定板、凹模垫板为小间隙配合,配合间隙小于0.005mm,加工保证公差尺寸及互换性,安装时必须保证垂直度。

(2)卸料弹簧安装前将矩形截面弹簧的上下两平面磨平;弹簧内增加4 个套管,调整4 个固定弹簧的螺栓长度相同,保证卸料板的平行度。

新结构模具在安装前,先合模后插入两个定位柱,用插销旋转定位柱,使定位柱在固定板和凹模垫板内自由旋转,手感无间隙和阻滞现象,就可以将模具安装到冲槽机上。调整设备闭合高度,调整合模深度1-2mm,用螺栓和专用压板将上下模分别固定在压力机的上滑块、下台面上,再次旋转左右定位柱,确定合模间隙均匀,就可以将定位柱提升,脱离凹模垫板一定的距离,用插销固定,完成模具的安装调试过程,可以进行冲制。

2 生产验证

2.1 冲片制造

转子冲片冲槽切外圆工序在16t 高速冲槽机上进行,在安装好模具之后,进行样片试冲。检测外径槽形尺寸、槽形对称度,正反片叠片后检查轴线与槽形中心重合度。由于国产冲槽机调整冲片轭部尺寸为手轮进给,无进给尺寸显示,调整精度不高,转子外径公差带仅为0.07-0.08mm,操作者依靠手感调整手轮很难达到恰好在公差带内,需反复调整,耗时费力。为提高调整效率和精度,轭部调整时采用百分表调整。将百分表吸在纵向导轨上,百分表探头顶在分度箱体上,根据冲片检测外径尺寸与图纸要求的差距按百分表指针进行精确调整,大大提高设备调整效率,调整轭部尺寸时间由30-40min 以上缩短为5-10min 左右。

2.2 转子铁心制造

为验证非切割转子片对铁心装压的影响,在不同结构的转子铁心和不同装压方法的几种情况下进行了试验。

首先在风力发电机YFFS 450-4p 上进行试验。此产品转子铁心为不分段结构,转子冲片与轴配合为过盈配合,过盈量最小0.088mm,最大0.20mm,分别进行了热套装压和冷装热套的工艺试验。一台进行了热套装压工艺试验,冲片加热后直接套装在轴上,边装边整理槽形,但实际装压过程中出现了冲片套到轴上后整理困难的问题,经分析为实心轴与热片全接触,受热后膨胀,导致加热的冲片与轴配合变为过渡甚至过盈。其余台份的风力发电机全部采用冷装热套工艺,冲片在常温状态下在胎上叠片,两个槽样棒定位,边装边用楔形槽样棒整理槽口,冲片外径有损伤的片必须挑出,达到规定铁心长后在压紧状态下用6 个长螺杆穿过通风孔将两端压板拉紧,使冲片成为一个整体后退出胎芯,将带压板的铁心在加热炉中加热到150℃~200℃,在油压机上将轴压入铁心。转子铁心制造完成后,槽形整齐度非常好,转子铁心外径光滑整齐,完全满足了产品图纸的设计要求。

在带径向通风道结构的转子铁心进行实验,轴的结构为焊筋轴,冲片与轴为过盈配合,叠片工艺YPT 630-4p 采用冷装热套工艺,YPT 710-6p 采用热装工艺,对比这两种铁心装压工艺的效果,外径尺寸及表观质量均能达到产品的要求。但槽形质量有一点差别,冷装热套工艺的槽形相对好于热装工艺的槽形质量。主要原因为冷装时随时可以整理槽形,保证槽形质量,而热装时必须在短时间内完成叠片,否则冲片温度降低后叠片困难,冲片整理时间有限,整理不充分时会出现槽形不齐的问题,装压完成后即使发现有单片也无法挑出,因此冲片非切割加工的转子铁心装压最好采用冷装热压的工艺。

为避免转子铁心在穿铜排的过程中磕碰转子外径,转子铁心穿铜排时轴两端架在滚轮架上进行操作,存放时放在清洁无铁屑的橡胶板上,在焊接完端环后对转子铁心进行修整,用垫块、手锤、锉刀将变形部分修好,达到通风道无变形,无倒片、外径无高点方可,然后按工艺规程表面喷漆。

3 结语

通过上述几种规格的电机进行冲片非切割加工的实验,取得了非常好的效果,完全可以满足产品的质量要求。首先解决了车削后片间毛刺搭接问题,有效降低了杂散损耗,提高了高压电机效率;其次解决了通风道结构铜条转子车削后易出现通风道变形问题,提高通风效果,降低电机温升,提高效率为高压增安型电机的产品质量的提高奠定了基础。

[1] 孟大伟.电机制造工艺学.机械工业出版社,2011.

[2] 肖景荣,姜奎华.冲压工艺学.机械工业出版社,1999.