液浸冷却聚光光伏系统中热管二次散热的实验

2013-03-03陈为强王一平黄群武

陈为强,王一平,,黄群武,朱 丽

(1 天津大学化工学院,天津300072;2 天津大学建筑学院,天津300072)

在聚光光伏[1]发电系统中,高光强的注入将导致高热量的产生(一般入射光的25%36%转化为电能),使得电池温度升高,大大降低了电池的效率,因此需要对电池进行有效的冷却[2-3]。

聚光光伏发电系统中有主动散热和被动散热两种方式,目前主动散热方式比被动散热方式效果明显。进行中高倍聚光条件下去离子水对聚光电池进行直接接触冷却的研究表明,在250倍聚光、DNI大于900 W/m2条件下,以列管式换热器作为二次散热装置,利用冷水对去离子水进行二次冷却,聚光电池组件的温度最高为49℃,电池组件的温度差别小于4℃。大型聚光光伏系统都是处于荒漠地区,而水资源也是极其宝贵的,尤其是在缺水干旱地区。因此,研究新的二次散热方式对于聚光光伏发电系统的发展具有重要的意义。热管换热器具有高效传热、低热流阻力、质量轻、体积小等优点,在热能利用领域中发挥了重要作用;分离式热管换热器由于蒸发段和冷凝段的分离,与整体式热管相比具有诸多优点[4-11]。

本文研究了分离式热管换热器在液浸冷却聚光光伏系统中二次散热,考察分离式热管换热器的换热性能,对于其它主动式聚光光伏的二次散热研究提供了参考。

1 实 验

1.1 实验装置

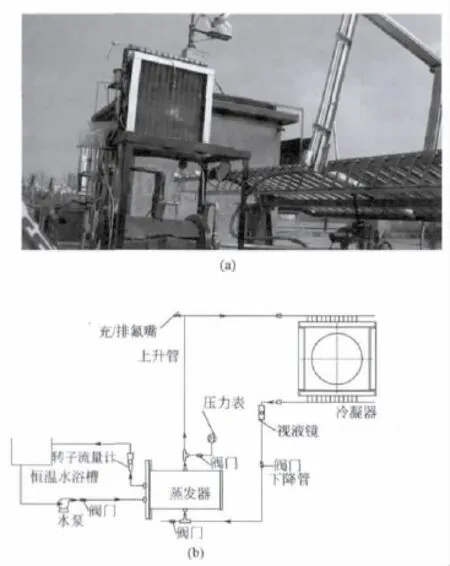

分离式热管换热器试验装置由蒸发器和冷凝器两部分组成,蒸发器和冷凝器之间通过蒸气上升管和液体下降管连通,形成自然循环回路。图1(b)所示为分离式热管换热器试验平台,冷凝器入口高位和下降管低位装有排气阀,用来排除管内不凝气体,图1(a)为分离式换热器与小型液浸聚光光伏发电系统连接的实物图。

图1 实验平台简图

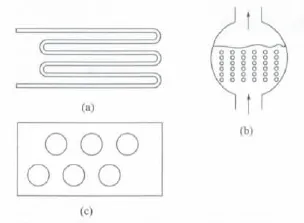

分离式热管的蒸发段为满液式蒸发器,其换热管呈正方形排列,且同一水平的换热管通过U形弯头串联连接成为一组,如图2(a)所示,总共六组并联连接。蒸发器的结构示意图如图2(b)所示,液浸冷却介质走铜管内,工质R600a走壳程,充液高度为外壳内径高度的58%80%范围。

分离式热管的冷凝段主要由管束、通风机和框架三部分组成;管束立式布置,为两排排管,管排列方式为正三角形,翅片管为套片式,如图2(c)所示。通风方式为引风式,风机型号为YWFS-350。

图2 蒸发器和冷凝器结构示意图

1.2 分离式热管换热器设计计算

1.2.1 总热负荷来源

该分离式热管换热器主要解决现有小型液浸聚光光伏发电系统的散热。该液浸聚光光伏发电系统的聚光器由24块条形平面玻璃镜片组成,每块玻璃镜面的尺寸为:长1 m,宽0.05 m。假设玻璃的反射率为100%,太阳辐照度为一个标准太阳下,则接收器吸收的总热量为:

实验所用的聚光硅太阳电池是由ANU-CSES公司生产的高效单晶硅太阳电池,其平均发电效率为20%(30倍聚光下),则需要散掉的总热量为:

则分离式热管换热器的设计热负荷为960 W。

1.2.2 热管蒸发段设计依据

设计需要确定的参数为液浸冷却介质的流量和进口温度,空气的进口温度和流量及热管有关参数(如管材、管内工质,翅片参数、管子排列方式等)。液浸冷却介质的流量以及进口温度都是根据小型液浸聚光光伏发电系统确定的。

已知参数:液浸冷却介质 (水)的流量为0.52 m3/h,水的进口温度为47℃。选用R600a为热管工质,管壳材料为铜管,铜管外径为12.7 mm,壁厚0.89 mm。

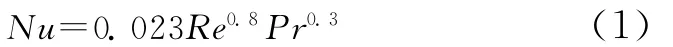

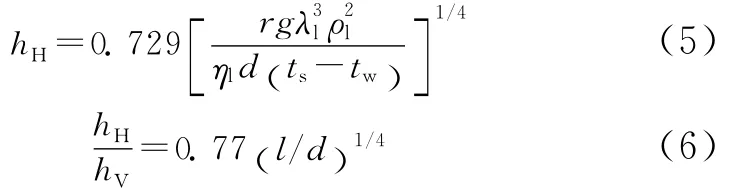

由蒸发段计算公式[11],管内Nu数计算如式(1)。

式中,Re为热流体即水在管内中的雷诺数;Pr为水流体的普朗特常数。

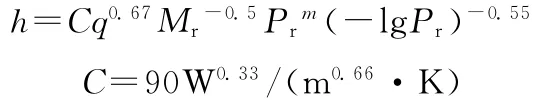

管外传热系数即R600a侧传热系数采用cooper公式[8]:

式中,Mr为液体的相对分子质量,g/mol;pr为对比压力 (液体压力与该液体的临界压力之比);Rp为表面平均粗糙度,对于一般工业用管材表面Rp=0.30.4μm;q为热流密,W/m2。

总传热系数的计算:

式中,α为管内换热系数,W/(m2·K);do、di为换热管外、内径,m;λ为管壁的导热系数,W/(m·K)。

1.2.3 热管冷凝段设计依据

空气的最高进口温度是由天津当地的环境温度确定。已知参数:空气流量为1850 m3/h,空气进热管换热器温度为40℃,铜管外径为16 mm,壁厚1 mm,有效长度为0.45 m;翅片材料为铝,翅片厚度为0.2 m,翅片间距为2.5 mm。

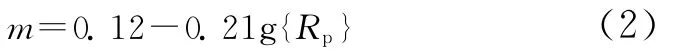

由冷凝段的计算公式[11],管外换热系数的计算见式(4)。

式中,Ref为管外侧的空气雷诺数;Pr为空气的普朗特常数;Sf为翅片间距,m;lf为翅片高度,m;δ为翅片厚度,m。

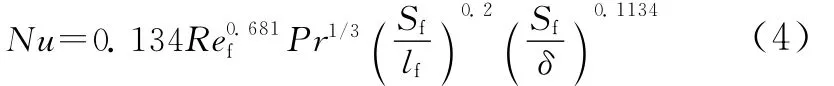

管内主要是层流膜状凝结,用努塞尔公式[12]计算:

式中,下角标H代表水平管,下角标V代表竖管;d为横管的特征长度,m;l为竖管的特征长度,m。

最后根据Q=KAΔT可分别求得蒸发器和冷凝器所需的换热面积,即可确定所需换热器尺寸。最终设计的换热器尺寸为:蒸发器,无缝钢管外径为273 mm,壁厚8 mm,长度为0.5 m,铜管每组长度为2.4 m;冷凝器铜管总数为24,排数为2排。

1.3 测试参数

采用Pt100热电阻测量蒸发段、冷凝段工质和冷、热源进出口温度,精度为0.1℃,蒸发段出口装有压力表,量程为0.11.6 MPa,精度等级为1.0。采用转子流量计测量介质流量,量程为0.161.6 m3/h,精度为1.5;风机与风道相连,以稳定风速;用风速仪进行测量风量,风速仪型号为VT-100,精度为±2%。

2 结果与分析

2.1 分离式热管换热器设计的实验验证

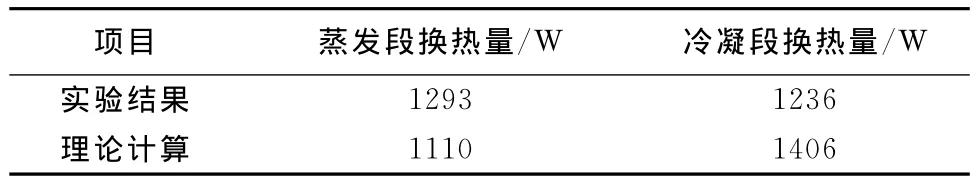

在水流量为0.52 m3/h,空气流量为1850 m3/h,环境温度为22℃条件下,其实验结果与理论计算结果比较如表1所示。

表1 理论计算与实验结果的比较

从表1可以看出,蒸发段实验结果比理论计算结果大16.49%,冷凝段理论计算结果比实验结果大13.5%。在换热器设计时,当实验值与理论值之比在15%25%范围内为合理,说明上述设计方法合理。实验结果中冷凝段的散热量比蒸发段的散热量小,可能是系统管路存在热量损失,损失量占蒸发段的4.4%。

2.2 分离式热管换热器的启动特性

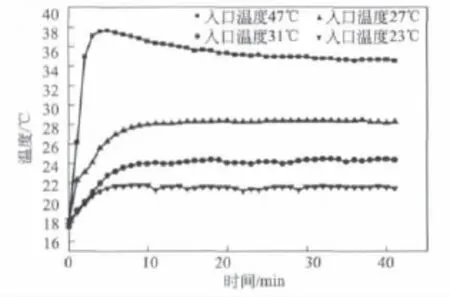

由于在液浸聚光光伏系统中如果热量不能够及时带走,将会导致电池工作温度升高,甚至会损坏电池。为了保证热管在启动时间内电池的温度不能过高,热管启动时间应尽可能缩短,以致热管启动后尽快地将热量带走。这就要求热管换热器能够在较短的时间内启动。本实验考察了水流量为0.52 m3/h,热管充液率为59%,空气流量为1850 m3/h,环境温度在21℃下,换热器启动时蒸发段内热管工质温度随水入口温度的变化情况,如图3所示。

图3 热管启动时蒸发段工质温度的变化

由图3可以看出,当水入口温度分别为23℃、27℃、31℃、47℃时,热管启动时间分别为10 min、8 min、5 min、3 min;随着水入口温度的升高,热管启动所需要的时间缩短。在水入口温度为47℃时,热管工质温度先上升后下降,其原因是在入口温度为47℃时,该换热器的热负荷大于恒温水浴箱中的加热功率。

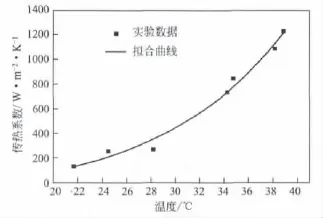

2.3 蒸发段中工质温度对换热系数的影响

图4显示了水流量为0.52 m3/h,充液率为59%,空气流量为1850 m3/h,环境温度在21℃条件下,工质温度对换热系数的影响。保持其它参数不变,当蒸发段工作温度升高时,热流密度增加,使管壁的汽化核心数增加,气泡携带的汽化潜热流量增加。同时,脱落气泡对壁面附近热边界层内热流体的卷吸而产生的容积对流热流量也增加,加强了两相流体的扰动,从而强化了传热,最终使得传热系数增加。

图4 传热系数与工作温度的关系

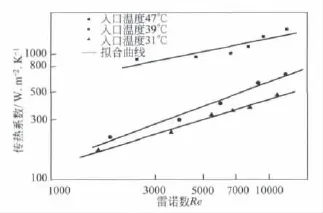

2.4 水流量对蒸发段中换热系数的影响

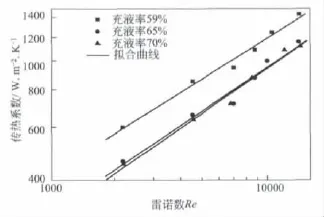

由图5可以看出,在入口温度相同的情况下,蒸发器中的换热系数随着Re的增加而增大,这主要是由于Re增大,则管内对流传热系数增加,从而导致总传热系数增加。但是在相同的Re下,随着入口温度的增加,蒸发器中的传热系数也增加,这主要是由于入口温度增加,会导致蒸发器中工质工作温度提高,强化传热,使传热系数增加。

图5 蒸发段中传热系数与雷诺数Re的关系

2.5 不同充液率对蒸发器中传热系数的影响

由于该蒸发段结构为满液式蒸发器,为了保证铜管都浸没在工质中,最小工质充液率为59%,本实验做了三组充液率,分别为59%、65%、70%,研究蒸发段的换热系数,结果如图6所示。

图6 不同充液率下蒸发段中的传热系数

由图6可以看出,在相同Re下,充液率为59%时的传热系数比充液率为65%和70%的换热系数大,这是由于充液率增加后,工质质量增加,在相同的热流密度下,工质的显热吸收增加,用于潜热吸收的热量减少,导致蒸发段中存在不饱和状态。

通过对R600a在分离式热管换热器蒸发侧的实验数据的整理,回归得到经验公式 (7)。

式中,Ke为蒸发侧的传热系数,W/(m2· K);ve为热流体的流速,m/s;qe为单位体积热流体流过蒸发侧的换热量,J/m3。

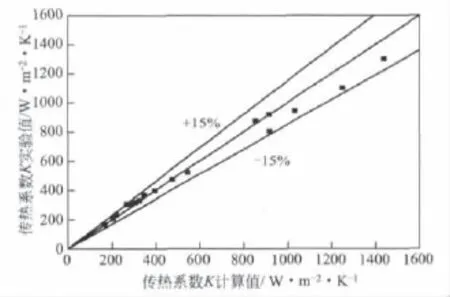

图7 实验结果与计算结果的比较

3 结 论

对分离式热管换热器在液浸聚光光伏系统的散热性能进行了模拟实验研究,研究结果表明:

(1)该热管换热器在小型液浸聚光光伏系统工作下,热管能在310 min内启动并且及时地将该液浸聚光光伏发电系统中产生的热量带走,保证聚光电池在理想的温度下工作。

(2)该热管蒸发段中换热系数随着液浸冷却液体入口温度的升高而增大,并且随着其流量的增大而增大。

[1] 王一平,李文波,朱丽,等.聚光光伏电池及系统的研究现状[J].太阳能学报,2011,32(3):433-438.

[2]Royne A,Dey C J,Mills D R.Cooling of photovoltaic cells under concentrated illumination:A critical review[J].SolarEnergy Materials &Solar Cells,2005,86(4):451-483.

[3]Subarna Maiti,Kairavi Vyas,Pushpito K Ghosh.Performance of a silicon photovoltaic module under enhanced illumination and selective filtration of incoming radiation with simultaneous cooling[J].Solar Energy,2010,84:1439-1444.

[4] 陈远国.分离式热管换热器的研究、应用与评价 [C]//第三届全国热管会议论文集.重庆:重庆大学出版社,1991:17-25.

[5] 朱玉琴,李迓红.分离式热管小倾角蒸发段传热特性的实验研究[J].西安石油大学学报:自然科学版,2006(1):51-53.

[6] 洪光,张春辉,罗晴,等.常温小温差下的分离式热管换热器充液率的研究[J].节能,2011,1:24-27.

[7]Wang Y P,Fang Z L,Zhu L,et al.The performance of silicon solar cells operated in liquids[J].Applied Energy,2009,86(7-8):1037-1042.

[8]Zhu L,Wang Y P,Fang Z L,et al.An effective heat dissipation method for densely packed solar cells under high concentrations[J].Solar Energy Materials and Solar Cells,2010,94(2):133-140.

[9] 韩新月.液浸冷却线性聚光光伏系统中液浸聚光硅太阳电池的性能研究[D].天津:天津大学,2012:1-22.

[10] 朱丽,王一平,孙勇,等.利用直接接触换热强化聚光光伏电池的热量散失[J].化学工程,2010,38(3):22-25.

[11] 庄骏,张红.热管技术及工程应用 [M].北京:化学工业出版社,2000:193-213.

[12] 杨世明,陶文栓.传热学 [M].北京:高等教育出版社,2006:303-323.