考虑压力因素的柴油加氢改质装置换热网络改造

2013-10-11王伟,冯霄

王 伟,冯 霄

(中国石油大学化学工程学院,北京 102249)

当今社会正面临着能源短缺的严峻考验,如何降低工业中的能源消耗是目前迫切需要解决的问题[1]。统计研究表明,我国能源利用效率只有32%,比先进国家低十多个百分点[2]。能源利用效率的提高可以显著增强企业竞争力和改善环境,因而节能降耗成为国家和企业实现可持续发展的重要手段。在众多节能方法中,优化换热网络既有利于装置挖潜改造,消除“瓶颈”,也能指导优化装置操作,达到增产、节能降耗、降低成本的目的[3]。

与新设计相比,换热网络的优化改造是一个十分复杂的问题,由于影响因素多、控制变量复杂,因此,需要在实际应用中考虑换热网络的各种约束条件,以提高改造的经济性和可实施性。近些年,国内外研究者在换热网络优化改造时主要考虑的实际工程因素有换热器选优、压力降和工程量等,并取得了很好的研究成果。如,Nie和Zhu[4]指出网络结构中面积的分配以及管、壳程的安排是影响压降的两个主要因素,应该充分考虑这两个因素,以便把压降减至最低。李国庆等[5]提出以最小投资和最小工程量完成现有换热网络的改造,特别针对被加热物流在换热过程中出现汽化,形成气阻,压力降增加的问题,提出了相应的解决方案。

然而,国内外尚未出现考虑压力因素的研究。大家知道,高压换热器的成本远高于常压换热器,同时高压物流对管件的尺寸﹑壁厚及材料等技术条件有严格要求;装置中其它零件,如法兰﹑垫片和螺母等,也需要大大提高其技术条件。可见,高压导致装置的设备成本大大提高。除此之外,高压也加大了装置的操作难度和非稳定性。这些都突显了压力因素在换热网络改造中的重要性。

本文以某炼厂柴油加氢改质装置为例,利用夹点技术[6]对其换热网络进行热集成分析,着重考虑了压力因素对改造过程的影响,综合地进行整个装置换热网络中冷热物流之间的合理匹配,通过多种方案的对比找出最优节能方案。

1 柴油加氢改质装置简介

柴油加氢改质技术以改善劣质二次加工柴油质量为目标,一方面降低催化裂化柴油中的硫、氮等杂质含量,改善油品颜色,同时大幅度提高柴油十六烷值[7]。

随着我国的可持续发展政策,人们的环保意识逐渐提高,国内清洁油品的需要日益增长。所以很多炼油厂都有较大的加氢改质车间以满足市场需求,如荆门石化公司的500万吨/年柴油加氢改质装置,兰州石化公司120万吨/年柴油加氢改质装置等。国内柴油加氢改质技术和催化剂已趋于成熟,以FRIPP的MCI和RIPP的RICH等为代表。在现行质量标准下,国内开发的柴油加氢催化剂及相关工艺技术,基本可满足脱硫及多环芳烃饱和的需求[7]。

本文所研究的某炼厂柴油加氢改质装置,其原料来源于催化柴油、焦化柴油、直馏柴油和部分抽出油,四种原料的混合比例为 28∶55∶14∶3,具有 120 万吨/年的处理能力。装置特点是采用中压加氢改质-中间馏分油加氢补充精制组合工艺。

柴油加氢改质装置的工艺过程可分为加氢改质、分馏、煤油加氢补充精制3道工序。简易流程图如图1所示。

(1)加氢改质工序 原料油自装置外来,先与产品柴油换热至80~100 ℃,然后由反应进料泵抽出升压后与混合氢混合(物流在泵前后压力分别为0.5 MPa和13.5 MPa,见图1反应进料泵两侧),先与加氢改质反应产物进行换热,再经反应进料加热炉加热至反应温度,自上而下流经加氢改质反应器。出来的反应产物进入热高压分离器进行气液分离,热高压分离器出来的气体冷却后进入冷高压分离器,进行气、油、水三相分离。冷高压分离器顶出来的气体进入循环氢压缩机,冷高压分离器油相和水相分别送至冷低压分离器再次进行气液分离。

(2)分馏工序 低分油在脱硫化氢汽提塔中经过蒸汽汽提除去H2S。塔顶富含LPG的气体和液体送至焦化装置吸收稳定部分回收液化气和干气。塔底油经分馏塔进料加热炉加热后进入产品分馏塔。分馏塔设两个侧线抽出和一个中段回流。侧线抽出重石脑油产品和煤油,塔顶为轻石脑油,塔底为柴油。中段回流用于发生0.35 MPa蒸汽和预热采暖水。本工序物流的压力等级为0.1~2.2 MPa。

(3)煤油加氢补充精制工序 煤油侧线塔底的煤油与一次通过的补充氢混合。混氢油进入煤油加氢补充精制反应器,反应产物冷却后进入反应产物分离罐,分离出的富氢气体经氢气增压机增压后并入加氢改质部分新氢压缩机入口循环使用,分离出的液相进入航煤分馏塔,通过塔底重沸器加热,在塔顶分出少量的溶解氢及轻组分气体,塔底航煤产品经换热、冷却后送出装置。本工序物流的压力等级为0.2~2.0 MPa。

2 现行换热网络分析

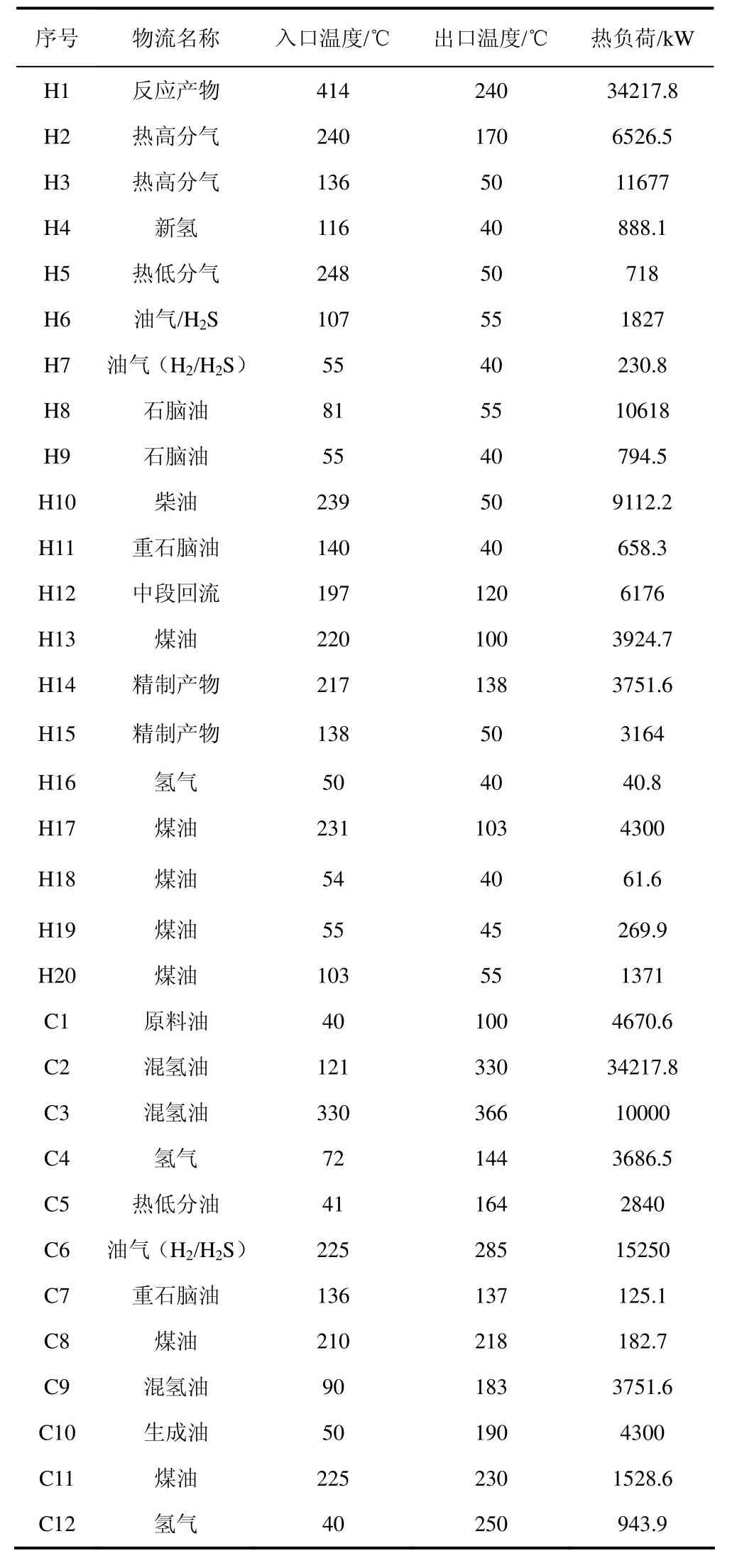

2.1 物流数据提取

根据夹点技术,对某炼厂柴油加氢改质装置的换热网络进行分析,提取出20股热物流,12股冷物流,将这些物流数据列表如表1所示。表1中冷流C1、C2和C3即为反应进料泵两侧物流,原料油C1与产品柴油换热至 100 ℃,然后进入滤后原料缓冲罐,由反应进料泵抽出升压后与混合氢混合至121 ℃形成 C2,先与加氢改质反应产物进行换热至330 ℃,然后C3再经反应进料加热炉加热至366 ℃。

2.2 夹点计算

原始数据中最小传热温差为 12 ℃,考虑热回收能量、换热面积、换热网络改造费用和工况稳定操作等因素,本文的分析中取夹点温差为10 ℃[3],经过计算可以得到:平均夹点温度为215 ℃,即夹点处热流温度为220 ℃,冷流温度为210 ℃。换热网络所需的最小加热公用工程为9318.14 kW ,最小冷却公用工程为28149 kW。而现行换热网络的加热公用工程为27905.2 kW,冷却公用工程为46736.2 kW。故节能潜力约为18587.2 kW,约占现行加热公用工程的66.6%。相关复合曲线如图2所示。

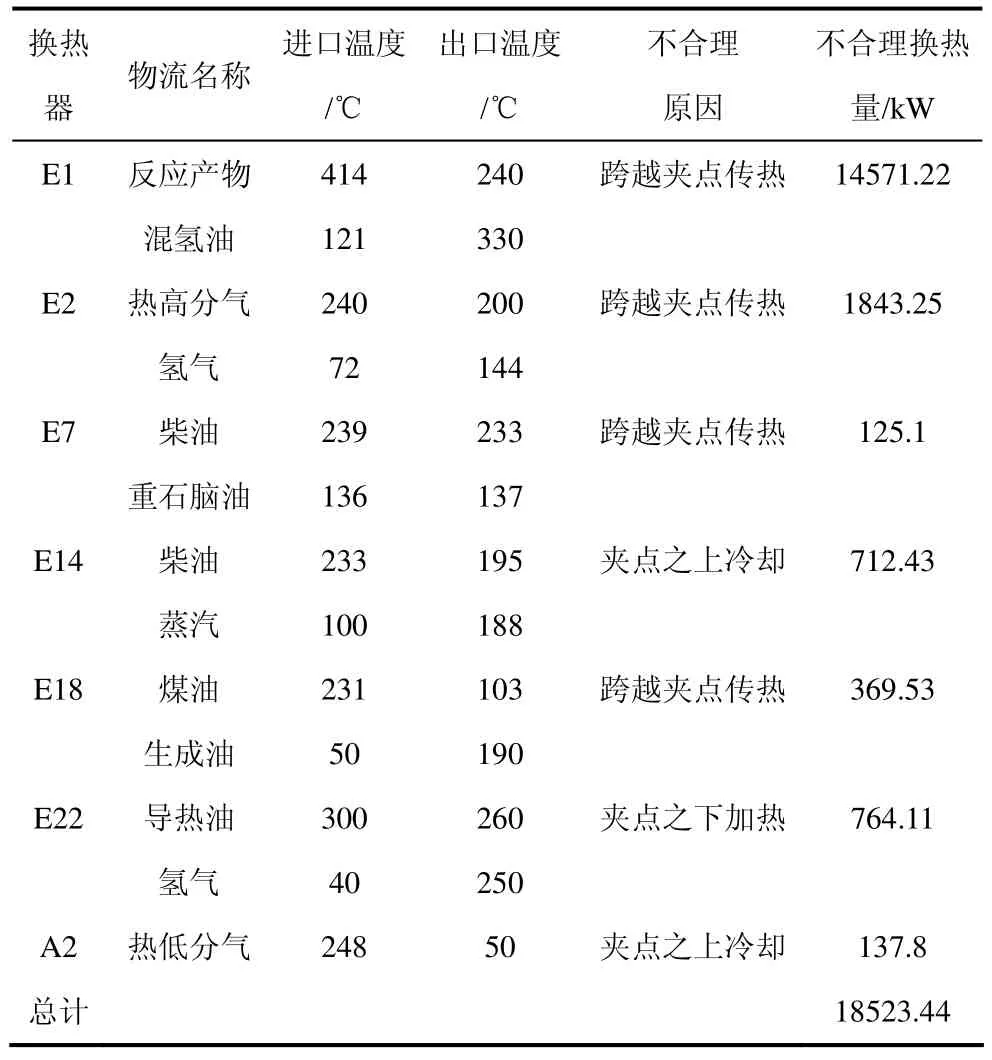

2.3 不合理换热分析

现行换热网络如图3所示。根据夹点技术三原则(夹点之上不能有冷却公用工程;夹点之下不能有加热公用工程;不能有跨越夹点的传热[3])分析该换热网络。不合理的换热环节如表2所示。

表1 冷热物流数据汇总表

3 换热网络优化

3.1 对压力因素的考虑

该装置中主要的高压物流是加氢改质工序中反应进料泵后的原料油和反应产物。因此,在反应进料泵低压侧,应尽量让低压物流与原料油换热,提高泵的进料温度,以便减少高压侧高压换热器。同时,应让高压侧原料油尽量与高压反应产物换热,而尽量不考虑高压物流与低压物流换热,以减少高压换热器的个数。但考虑现有网络结构的限制,如若需要提高反应进料泵的进料温度,必须得重新更换一台新泵,才能获得更好的低压换热条件。

因此,本文对柴油加氢改质装置的换热网络提出了3个改造方案。

方案 1,不考虑压力因素,仅考虑温度要求,按照夹点设计法则提出的最大热回收方案。

方案 2,完全考虑压力因素,重新换一台反应进料泵,最大化提高其低压侧的进料温度。

方案3,部分考虑压力因素,不更换反应进料泵,其进料温度不变,只是在匹配冷热物流时考虑压力因素,尽量保证高压物流与高压物流之间换热。

表2 不合理换热环节

3.2 换热网络优化方案

3.2.1 方案1

为达到最大节能效果,根据夹点技术物流匹配准则对柴油加氢改质装置换热网络进行重新匹配,匹配时优先考虑热负荷大的冷却器。具体改造步骤如下,改造后的换热网络Ⅰ如图4所示。

(1)消除物流 H1的跨夹点传热,用热物流H1直接将冷物流C2加热到366 ℃,可除去加热炉F1,剩余的热通过新增换热器E1#与冷物流 C6换热,夹点之下的冷物流C2由夹点之下的热物流来加热;消除物流H2、H10和H17的跨夹点传热,将热物流H2、H10和H17通过新增换热器E2#、E3#和E4#与夹点之上的冷物流进行换热,夹点之下的冷物流C4、C7和C10由夹点之下的热物流来加热。

(2)去掉物流H5夹点之上的冷却器A2,代之以新增换热器 E11#与夹点之上的冷物流 C12进行换热,物流H10的冷却器E15用换热器E5#代替,来与冷物流C2换热。

(3)去掉物流 C12夹点之下的加热器 E23,增加换热器E12#,与夹点之下的热物流H6换热。

改造后,新增换热器总数为 14个,其中高压换热器8个。节约加热公用工程18523.44 kW,实现了最大节能目标。

3.2.2 方案2

更换反应进料泵后,保证高压冷热物流H1和C2内部换热完全,不与其它低压流股换热,除去冷物流C3中加热炉F1,直接用热物流H1把冷物流C2加热到 366 ℃,反算出反应进料泵的进料温度为182.7 ℃。具体改造步骤如下,改造后的换热网络Ⅱ如图5所示。

(1)去掉热物流H10中换热器E15和E16,通过增加换热器E1#与升压前C2换热,C2温度由121 ℃上升为153.1 ℃;去掉热物流H12中冷却器E10,通过增加换热器E2#继续与升压前C2换热,C2温度由 153.1 ℃上升为 169.7 ℃;去掉热物流H13中冷却器E12,通过增加换热器E3#继续与升压前C2换热,C2温度由169.7 ℃上升为177.7 ℃;增加换热器E4#,使热物流H14继续与升压前C2换热,C2温度由177.7 ℃上升为182.7 ℃;去掉冷物流C3中加热炉F1,使H1继续与C2完全换热,C2最终温度达到366 ℃。

(2)增加换热器E5#,使热物流H3与冷物流C1换热;增加换热器E6#,使热物流H6与冷物流C12换热;去掉热物流H5中空冷器A2,再增加换热器E7#,使热物流H5继续与冷物流C12换热。

(3)增加换热器 E8#,使热物流 H15和冷物流C9换热;增加换热器E9#,使热物流H17和冷物流C8换热;再增加换热器E10#,使热物流H20与冷物流C10换热。

改造后,新增换热器总数为 10个,其中高压换热器0个。节约加热公用工程11038.5 kW,占现有加热公用工程的 39.6%,是节能潜力的 59.4%。

3.2.3 方案3

考虑现行换热网络已有结构的限制,不更换反应进料泵,进料温度不变,在匹配冷热物流时尽量减少高压物流与低压物流之间的换热,具体改造步骤与方案2相同,此时需要注意压力的影响。

表3 3个改造方案的比较

改造后,新增换热器总数为 10个,其中高压换热器4个。节约加热公用工程也是11038.5 kW。

3.3 3个方案的比较

据上节,3个方案的各项参数如表3所示。

由表3分析可得。

(1)方案1与方案2相比,方案1能更多地回收余热,但对原有换热网络结构改动较大,设备投资也大大提高。不仅新增换热器数目多了4台,甚至于高压换热器数目多达8台。可见,压力对于换热网络的改造具有较大影响,在今后的研究中需要给予更多的关注。

(2)方案2与方案3相比,余热回收值相同,主要不同点在于反应进料泵的改动,一个是更换了反应进料泵,以提高其进料温度;另一个是增加了 4台高压换热器,而不改变泵的进料温度。因此,方案2在新设计中更优,而方案3在改造时更易实施。

4 结 语

通过在用夹点法进行换热网络改造的同时,考虑了压力因素,在尽量多地回收余热时,可有效降低设备投资成本,提高经济效益。并以某炼厂柴油加氢改质装置为例,说明了压力因素对换热网络改造的影响不可忽视。

[1]Milos Bogataj, Miguel J Bagajewicz.Synthesis of non-isothermal heat integrated water networks in chemical processes [J].Computers and Chemical Engineering,2008,32(12):3130-3142.

[2]张雷.中国能源供应战略的调整[J].中国建设动态阳光能源,2002,24(12):7-9.

[3]冯霄.化工节能原理与技术[M].北京:化学工业出版社,2004:145-284.

[4]Zhu X X, Nie X R.Pressure drop considerations for heat exchanger network grassroots design[J].Computers and Chemical Engineering,2002,26(12):1661-1676.

[5]颜如众,李国庆,李亚军,等.基于最小工程量和压力降考虑的换热网络改造[J].炼油技术与工程,2005,35(2):53-56.

[6]Linnhoff B, Hindmarsh E.The pinch design method for heat exchanger networks [J].Chemical Engineering Science,1983,38(5):745-763.

[7]张坤,李付兴,牛红林.国内柴油加氢改质技术与催化剂研究与应用现状[J].中国石油和化工标准与质量,2011,11(5):27.