风电机组动态仿真平台设计方法研究

2013-03-02俞黎萍

俞黎萍

(金风科创风电设备有限公司,北京 100176)

0 引言

随着风电机组装机容量的不断攀升及国内外市场竞争的加剧,对风电机组性能和质量的要求越来越高。大型风电机组的安全性、可靠性和稳定性是其最为重要的性能指标,是影响其工作性能及产品质量的关键指标,同时与风电机组的寿命也密切相关。风电机组的整机性能主要取决于其软件和硬件。风电机组的软件是它的神经中枢,它控制着风电机组的待机、启动、并网发电、停机等各种状态,它协调并保证风电机组各个子系统之间正常运行,使风电机组系统在规定的范围内和方式下运行;风电机组的硬件即总体布局、叶轮系统、发电机、机舱等,总体设计包括功能设计、动力学设计、成本性能分析。为提高总体设计及自主创新能力,在设计阶段联合主控系统进行性能方面的仿真、测试和验证,可有效获取机组的动态特性,同时也会降低相应部件的维护和设计成本。

针对机组设计仿真,国外有许多企业长期以来投入大量的资源用于风电机组设计工具的开发,并取得了领先的地 位。 例 如:GH- Bladed、Risoe-Flex5、NRELFast、AeroDyn-STADS等,西门子公司就使用了NI(美国国家仪器有限公司)的产品建立了自己的仿真平台,很好地满足了实时性的要求;国内企业在风电设计仿真研究方面也有了突破性的进展。设计仿真能提供整机性能仿真和载荷设计、拥有动态负载模拟、负载与电能获取分析、电网交互以及控制设计的线性化模型等功能。相对来说,这些仿真平台具有如下局限性:

(1)开发和设计成本较高,对于硬件的需求也比较高;

(2)设计较为复杂,测试过程繁琐,需要投入相当的人力成本;

(3)现有的分析工具都将传动系简化为刚性模型,不能准确模拟机舱总成各部件的柔性对整机的动态性能和负载的影响;

(4)现有工具内部的某些控制参数都是基于600kW机组和1MW机组的经验,而对于多兆瓦机组都没有通过完整的测试和验证。

本文提出了一种仿真平台的设计方法,它主要基于半物理软件模拟仿真。通过对风电机组系统的理解,将风、风电机组模型等用程序语言的形式实现,并与机组的控制软件进行联合仿真,形成真实的载荷工况。然后以此作为输入变量,同时将整机动态性能仿真以可变复杂度多学科耦合建模为基础,针对总体设计不同阶段、不同部件和不同目标集成工具、模型和数据,并应用多学科仿真求解工具和优化设计工具获得总体性能、各部件的动态响应以及多个设计方案的比对和目标优化等。

1 主要研究内容

风电机组整机变复杂度的总体设计,气动、结构、控制多学科理论建模及其耦合仿真分析、技术研究及风电机组快速总体设计仿真系统建设。

开发流程与系统原理介绍。基本设计开发流程主要包括几个部分:a. 基础建模;b. 模型移植到PLC;c. 控制算法设计与实现;d. 建立PLC仿真;e. PLC加变桨系统联合仿真,PLC加变流器联合仿真;f. 输入到动力学模型。

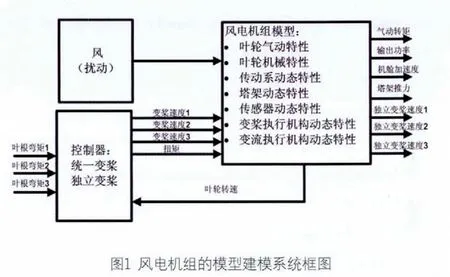

通过物理数据无缝传递方法与学科耦合仿真机理,开发多学科耦合仿真数据交换接口,建立如图1陆地风电机组多学科耦合动态仿真示例模型为例的风电机组总体设计所涉及气动、结构、电力电子、控制等诸多学科耦合动态性能仿真模型。

结果可快速构建总体设计仿真系统建设能力。具体有:

(1)应用计算机集成技术和通用的仿真开发平台集成总体设计所涉及到的开发流程、仿真工具以及风电行业数据资料以及其规范和标准,定制开发适合我国国情的风电总体快速设计仿真系统。

(2)综合国内外的风电机组整机及核心部件的测试数据、国家电网对风电的技术要求以及未来机组性能趋势预测,研究风电机组总体设计性能评估过程及方法,对整机及核心部件进行性能评估。

(3)应用多学科优化设计技术参数化、变量化驱动风电机组总体自动化设计仿真,快速进行多方案比对,并根据目标进行优化迭代。

(4)研究风电机组各子系统的模型表述、模型重用性及硬件在环(半实物仿真)的风电机组性能仿真结构,建适用于风电机组的实时仿真框架,完成整机及核心部件动态响应和性能评估。

2 仿真平台的详细设计

2.1 叶片气动-结构耦合模型

气动力的计算在NREL-AeroDyn中实现,通过在动力学求解器和AeroDyn之间开发接口实现数据传递。从动力学模型中读取风电机组的结构、实时运动状态等参数传递给AeroDyn,AeroDyn根据风电机组的状态,结合风模型数据计算出每个叶素的气动力,最后经过数据接口将气动力施加到每个叶素上,从而实现给风电机组模型施加气动力的目的。

2.1.1叶轮气动特性

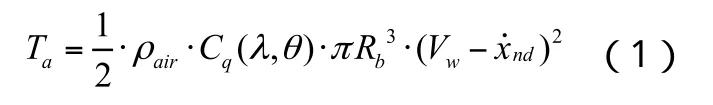

叶轮气动特性可以用以下的公式来表示:

其中 , ρair为空气密度 ,Cq(λ,θ)为扭矩系数 (它是叶尖速比及变桨角度的非线性函数),Rb为叶轮半径,Vw为沿叶轮来风方向的风速, 为机舱X方向的移动速度,Ta为叶轮的气动扭矩,Fa为塔架所受的推力。ω为叶轮的转速,λ为叶尖速比。Cp为吸收风能系数曲线。

2.1.2 传动系动态特性、机械特性

针对直驱和带齿轮箱机组分别进行设计。

直驱机组:发电机结构-电磁耦合模型。发电机结构动力学复杂模型,考虑定转子结构柔性,通过有限元计算获取关心频率范围内的模态。为便于施加电磁载荷,将定转子轴向和周向减缩成一定等份的单元。电磁载荷包括与气隙相关的径向载荷、齿槽频率相关的高频径向、切向电磁载荷。

2.2 主轴承动力学模型

主轴承模型的准确程度对传动系及整机动态性能有重要影响。目前的建模方式主要有使用轴承整体的刚度曲线、通过经验公式或ISO标准获取轴承滚子的静刚度曲线,以及一些轴承厂商通过非线性刚度曲线或整体刚度矩阵模拟。下图为本文通过切片法建立每个轴承滚子的非线性弹簧阻尼单元,以模拟轴承整体的非线性特性。

2.3 双馈机组中齿轮箱模型

为准确建立半直驱风电机组传动系动力学模型,齿轮传动模型采用齿接触啮合多体模型。模型的材料、尺寸、参数根据设计输入。箱体可为刚体模型或柔性体模型,箱体模态柔性通过FEM模态计算获得。

2.4 塔架动态特性

对于整机动态仿真设计来说,可以使用一个简化的轴对称式的塔架模态。塔架顶部等效的位移(塔架前后移动方向和塔架左右移动方向)可以使用等效的“质量-刚度-阻尼”系统来表示。塔顶的旋转模态、扭转模态、偏航的影响以及高阶的弯曲模块可以忽略掉。

塔架的动态特性可以用如下公式来表示:

其中,F为作用到塔架上的等效推力。mt为塔顶的等效质量,它由两部分组成:塔顶的质量(含有叶轮的机舱的质量)和等效的塔架的质量(塔架的质量假定集中到了塔架的顶部,一般可以表示为1/4的塔架质量)。 、 和

分别为塔架的加速度、移动速度和位移。kt为塔架等效的阻尼;ct为塔架等效的刚度。它们与塔架的一阶固有频率和阻尼的关系如下:

2.5 变桨系统的动态特性

该执行机构的动态特性可以用下式表示:

其中,θact为实际的变桨位置,θdem为需求的变桨位置,τ为对应的时间常数(或者称作响应时间)。这种表示方法比较简单,它体现了变桨系统的主要特性。但也需要认识到,实际的不同变桨执行机构是有一定差别的。这主要与:1)比如:变桨内部使用的工作方式。在变桨加速度给定较大时,实际执行时会受到一定的限制。这其中也包括变桨的加速时间与减速时间;2)变桨内部的控制方式:如位置环、速度环、电流环的内部参数设置等。所以,该动态模型也可以根据实际的数据进一步地优化。

2.6 变流器的动态特性

该执行机构的动态特性可以用下式表示:

其中,Tact为实际的执行扭矩,Tdem为控制器需求的扭矩,τ为对应的时间常数(或者称作响应时间)。这种表示方法比较简单,它体现了变流器的主要特性。但也需要认识到,实际的不同变流器是有较大差别的。

2.7 传感器的动态特性

该执行机构的动态特性可以用下式表示:

其中,ωout为输出转速,ωin为读入转速信号(可能是频率信号),τ为对应的时间常数(或者称作响应时间)。这种表示方法比较简单,它体现了该传感器的主要特性。实际中,控制所要求的传感器精度较高,响应速率较快。因此,时间常数相对较短。如果选择的传感器不合适,会导致测量转速有偏差。

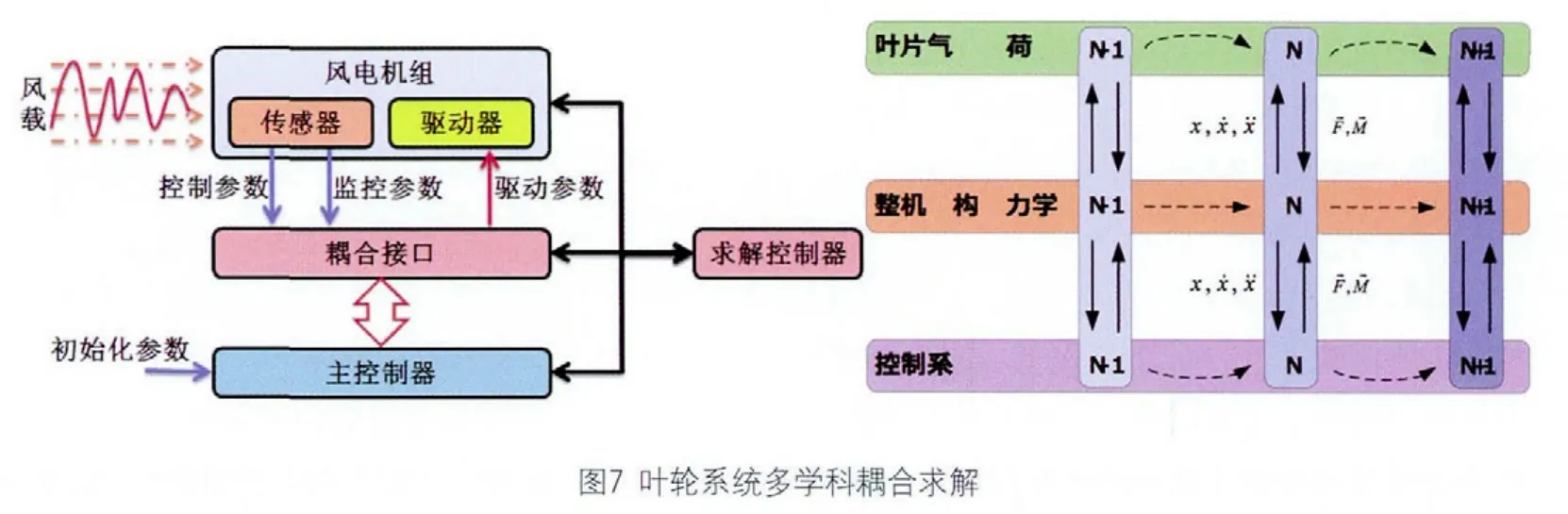

2.8 整机多学科耦合求解

多学科耦合求解可分为顺序耦合和同步强耦合。考虑到随着各种创新概念的出现及风电机组领域各种学科不断扩展的需求,直驱风电机组整机动态性能仿真采用如图7叶轮系统多学科耦合求解为例的顺序耦合的求解路线,为平台的扩展提供更大的灵活性。

3 实例介绍

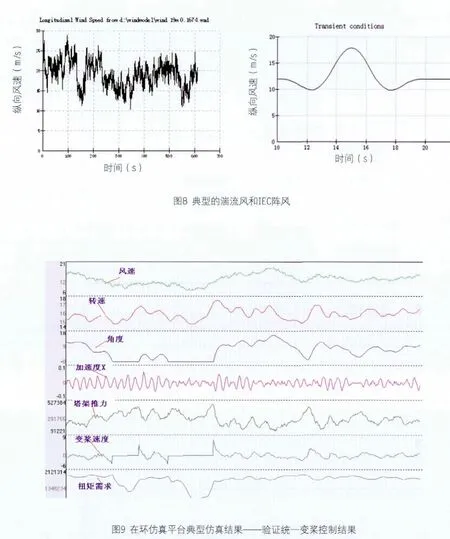

在仿真过程中,经常用到的几种典型的风模型有以下几种: a 阶跃风;b 斜坡风;c 湍流风;d IEC阵风;e 定速风。这几种典型的风模型都可以由BLADED导出为EXCEL形式,便于软件的读取和使用。实际中的风均是湍流风,在风况恶劣的环境下会出现较强的阵风。

在仿真平台下所使用的风模型可以由BLADED软件计算获得。或者根据分析现场采集的数据,如:将1个小时的数据进行分析,得到其湍流风强度、平均风速、运行时间,并根据这些参数使用BLADED生成同样的湍流强度、平均风速、运行时间的风。将该风速进行初步仿真后,可以将数据导出。使用这种方式获得的风模型是完全可靠的,也是验证设计的较好、简单方式。

4 实现

有了以上风模型、风电机组模型以及控制程序,就可以将风电机组模型进行离散化设计方法实现。以2.5MW直驱样机为例进行非线性仿真,并对设计进行行验证,见图10。

基于控制系统的仿真平台如下图,这里主要使用了两台PC机、一台PLC、一套2.5MW变桨柜、变桨驱动电机、变桨负载电机、变桨负载电机的变频器控制柜。

很好地模拟了实际风电机组中的各种工况,验证了控制软件、变桨系统响应及跟踪特性、变桨电机的温升变化情况等,如图11所示。

5 结论

本文介绍了一种新型整机仿真平台的设计方法,是一种可以方便验证风电机组概念阶段整机设计阶段的实用方法,同时具备实时仿真的特点。为降低开发和维护成本提供了一种思路。风电机组整机动态性能仿真建立了总体框架参数化模型,以多学科耦合仿真为基础,定义不同复杂度的动力学模型库,并开发了性能仿真平台,形成以下功能:

(1)它将风况模型、叶轮系统模型、发电机系统模型、机舱系统模型、塔架和基础模型等设计为一个软件包的形式,可以方便在程序中实现导入、导出功能。简单、实用,对于硬件配置要求不高。

(2)根据机组的控制策略和结构总体布置特点,在程序中对现有的控制软件进行联合仿真,建立整机拓扑结构图及整机框架参数化模型。自动生成不同配置的整机仿真模型。基于统一数据接口,不同复杂度、不同型号的模型可替换。

(3)它基于风电机组控制系统和执行机构进行联合仿真,这对于执行机构控制性能的验证提供了一种新的思路。

(4)它为产品上机之前增加了可靠的验证环节,保证质量最好的产品出厂运行。

[1] 廖明夫, R.Gasch, J.Twele. 风力发电技术[M].西安: 西北工业大学出版社,2010.

[2 ] 贺德馨. 风工程与工业空气动力学[M]. 北京: 国防工业出版社, 2006.

[3] Tony Burton, David Sharpe, Nick Jenkins, Ervin Bossanyi. Wind Energy Handbook[M].Antony Rowe Ltd,Chippenham,Wiltshire,2001.

[4] Florin Iov, Anca Daniela Hansen. MATLAB SIMULINK中的风力发电机组模块[M].Aalborg University, 2004.