压力容器CRDM及BMI贯穿件J型焊缝超声波检验技术

2013-03-02邓道勇程怒涛代勤龙叶欣延东方电气广州重型机器有限公司广东广州511455

邓道勇,程怒涛,代勤龙,罗 炜,叶欣延(东方电气〈广州〉重型机器有限公司,广东 广州 511455)

压力容器CRDM及BMI贯穿件J型焊缝超声波检验技术

邓道勇,程怒涛,代勤龙,罗 炜,叶欣延

(东方电气〈广州〉重型机器有限公司,广东 广州 511455)

1000 MW级反应堆压力容器(RPV)控制棒驱动机构套管以及下底圆中子通量仪表检测管贯穿件(BMI)J型坡口焊缝,由于其结构的特殊性,常规手工超声波检验方法不能对管子与焊缝熔合界面进行检验。通过研究提出了A+B+C扫描自动超声波检测系统的技术指标并对相关要求进行了规定。通过该系统在J型焊缝检验中的实际运用,解决了J型焊缝中对缺陷的定性、定量、定位及伪缺陷识别问题。

J型焊缝; C扫描;伪缺陷识别;技术改进

1000 MW级反应堆压力容器控制棒驱动机构(CRDM adapter) 以及下底圆中子通量仪表检测管贯穿件(BMI)J型坡口焊缝超声波检验在国内属首次,其检验方法新、检验难度大,是RPV制造过程中检验重难点之一。通过技术分析对比,对管子与焊缝熔合界面区域选用自动C扫描辅以A+B扫描检测技术对焊缝进行检验及信号识别开展研究。

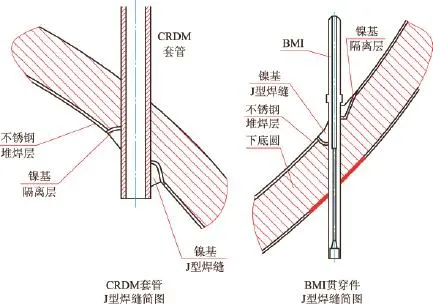

1 J型焊缝结构特征

J型焊缝结构特征如图1所示。该焊缝结构主要包括:不锈钢堆焊层、J型坡口镍基隔离层和镍基合金J型焊缝,封头母材材质为16MND5合金钢,CRDM及BMI贯穿件材质为NC30FE镍基合金。整个焊缝结构复杂且涉及多种材质,给检验造成很大难度。由于结构的复杂性,无法对该焊缝实施射线检验及常规超声波检验,检验复杂且难度高。

图1 J型焊缝结构特征Fig.1 J-grrove welds structure

2 检验系统组成及原理介绍

2.1 系统组成

检验系统由4个子系统组成:

1)数据采集/分析工作站;

2)数据采集子系统(DAS);

3)动作控制子系统(Motion Control);

4)扫查机构系统(超声探头扫查系统装置)(7 060 Scanner)。

2.2 工作原理

该系统工作原理是通过计算机工作站确定检测所有参数,所有相关的超声检测参数被实时传输到数据采集子系统。数据采集子系统完成所有超声信号的采集和数字化。所有检测相关的参数被传输到动作控制子系统,动作控制子系统控制所有的与扫查机构相关的功能。扫查机构采用轴向运动周向步进方式操纵超声探头扫过被检物体表面。扫查机构操作既可以自动控制也可手动操作。扫查机构包含了提给动作控制子系统的有关探头位置信息的编码器。在预先确定的坐标点,动作控制子系统产生一个同步脉冲,同步脉冲触发系统脉冲发生器,保证整个系统所有动作同步,完成检测工作。

脉冲发生器触发超声探头产生超声波进入被检测物体。同步脉冲在超声检测时同步接收器和数字/模拟操作。该系统可以得到完整的射频超声数据、视频数据,可以进行峰值和瞬时动态模式操作,在所有通道均可采用超声回波反射、穿透等方式操作。

3 研究思路及解决方案

反应堆压力容器是核电站中的核安全Ⅰ级部件,其质量好坏,直接影响到核电站运行安全和寿命。根据国际核电站在役经验,反应堆压力容器在运行过程中通常发生泄漏的地方正是J型焊缝与管子熔合区域。因此,对于该类型焊缝的超声波检验显得尤为重要。如何选择正确的检测方法和检测设备,将直接关系到产品质量的可靠性。在该课题系统的研究上主要从以下几个主要方面进行考虑:

3.1 检验方法的选择

通过研究,为保障检验精度及检验重复性,确定了以自动扫查为主的超声波检验方法。对于超声波探头的扫查方式,可选用螺旋旋转式或轴向扫查周向步进方式,而探头耦合方式可选择水浸法或水喷法。对于检验结果的数据分析,常规超声波检验通常采用A型扫描进行缺陷判定。根据探头的脉冲发射形式和扫查方式,单一使用A扫描无法在自动扫查过程中对缺陷定量、定性,必须采用可记录的B扫描和C扫描(二维图形)进行数据分析。另外,为了保证检验精度,需要严格控制自动扫查机构参数。结合探头声波频率及波长,为确保缺陷检出,对扫查器机构提出了参数要求。

3.2 探头选择

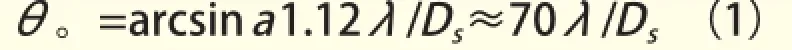

根据理论分析可知,对于圆盘型辐射的纵波声场的第一零值发散角为:

其近场区长度N为:

根据公式(1)可知:对于高频超声波探头而言,其声束扩散角更小,能量更为集中,波长短更利提高检测能力。但因为该焊缝为镍基材质,晶粒较为粗大,频率过高会导致晶粒间声波散射严重,声能衰减过大,反而不利于缺陷的检测。此外,根据公式(2),由于频率提高会导致探头的近场区长度N增大,对检验也会产生不利影响。因此,必须对探头的尺寸和结构进行特殊设计,在提高检验精度的同时减少近场区的影响。

在检验能力方面,通过分析研究,对频率为2.25 MHz和5 MHz超声波探头进行对比发现:2.25 MHz探头在高速扫查的情况下发现小缺陷的能力更弱。因此,该系统更适合于选择高频探头,以提高小缺陷的检测能力,且由于声束扩散角小、能量集中,更易于缺陷检测及缺陷精确定位定量,在规定的检验速度及步进要求下,能达到理想的检验效果。分别选用5 MHz和2.25 MHz纵波探头对评定用试块进行检测,发现5 MHz探头能够发现2.25 MHz探头所不能发现的缺陷信号。由于5 MHz探头其能探测的最小缺陷为2.25 MHz探头的1/2,检测灵敏度显著提高。

图2、图3分别给出了2.25 MHz探头和5 MHz探头检测结果。

图2 2.25 MHz探头检测结果Fig.2 Test result of 2.25 MHz probe

图3 5 MHz探头检测结果Fig.3 Test result of 5 MHz probe

由于管子结构原因(CRDM管内径为70 mm,下底圆贯穿件管内径仅为15 mm),需制作不同的探头进行检验。对于超声波而言,只有当入射声束尽量与所需检测的危害性缺陷反射面垂直才能获得最佳的检验效果。根据焊缝结构,为了检出套管或贯穿件与焊缝熔合面上的未熔合缺陷,则必须要求入射声束尽量与管壁垂直。

对于CRDM管而言,由于其内径大,若采用水浸法,无法达到很好的密封效果,且要保证探头在运行过程中始终位于管子中心,因此需采取探头固定加保护工装,以使其尽量靠近管子内壁,采用喷水法,避免耦合不好或产生气泡影响检验效果。为了尽量减少探头近场区的影响,应尽量选用小尺寸探头。选择了2个φ6 mm直径探头并采用聚焦方式,使其焦点位于套管与焊缝结合面位置,有效解决了近场区问题,并大大提高了检测灵敏度。

对贯穿件而言,由于其内径小,结合探头的制作要求,采用水浸法更为合适。另外,探头固定需采用与管轴线方向平行的方式,利用探头前方设置的不锈钢镜面使超声波声束反射,垂直于管壁进入工件进行检测,通过调节镜面反射面的形状及其与探头的距离,以保证声束会聚于管外壁/焊缝接合面,更利于发现该处未熔合缺陷,同时利用声程的增加也解决了近场区的问题。

3.3 参考反射体的选择

该超声波检验的主要检测对象为管子与焊缝界面的未熔合。考虑该J型焊缝焊接使用的焊条以φ3.2 mm的镍基焊条为主,每层焊接高度约为3 mm,且在焊接过程以每三层进行控制,因此在焊接过程中很难出现大面积未熔合缺陷。由于探头聚焦点位于焊缝与管子界面且焦点尺寸约为2.5 mm,通过实验对比发现选用位于焊缝与管子界面的φ3 mm平底孔作为参考反射体更接近焊缝实际情况。

3.4 数据分析

(1)数据分析的方法

常规超声波检验往往根据结构形式、焊接方法、波形变化以及多探头多方向对比等方法对缺陷进行定性定量,但在该系统检验中,仅采用一个探头、一个方向,很难单一地从结构形式及A扫描波形上对缺陷信号进行分析,必须依赖B扫描与C扫描图像对比进行判断,其判断的正确性不仅依赖于操作者对各种扫描形式的理解程度,更依赖于分析者对信号的识别经验。

(2)缺陷的尺寸测量

常规超声波测量缺陷尺寸通常采用-6 dB法(半波高度法)。通过在对比试块上实验测量发现,该系统中选用-3 dB法测量的缺陷尺寸更为精确。

对于CRDM套管而言,通过计算可得周向上以下关系:1度 = 0.877 mm。

通过对比,发现3 dB较6 dB法更为准确。

在C扫描中,对于缺陷显示的尺寸测量,应先由3 dB法测量其边界,再利用计算机读数测量其尺寸。由于焊缝结构的原因,对位于焊缝肩部位置的缺陷,应利用三角形边长关系确定其长度。

缺陷长度:Lg=(ΔX2+ΔY2)0.5

缺陷高度:h=(X2+Y2)0.5

4 C扫描中伪缺陷信号的判定

C扫描中的伪缺陷显示常影响最终的缺陷分析。C扫描中常出现伪缺陷显示主要包括:气泡信号、管壁划痕、外焊缝与管壁过渡区域的凹陷或隆起等。结合产品实际检验就以上伪缺陷进行了重点研究。

4.1 气泡信号

气泡信号的出现常由以下原因导致:

1)给水和出水流量调节不匹配,导致管子内空气未排空产生气泡;

2)给水管中空气未排空产生气泡;

3)探头信号线与探头支撑杆间密封不良造成气泡产生;

4)运动机构运行过程中不顺畅导致气泡产生;

5)CRDM管或BMI管内壁存在油污等杂质。

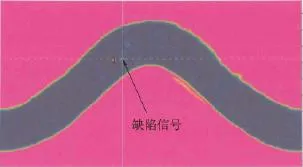

由于水层中存在气泡或油污等杂质,导致声波在气泡与水层或油污与水层界面因声阻抗不同而发生散射。散射导致声波信号的声程发生变化且该信号存在无规律性。因此,气泡信号在焊缝区域及非焊缝区域均易出现,如图4所示。

分辨气泡信号的常用方法:

1)通过显示声程分析

图4 典型的水层杂波信号(气泡)Fig.4 Typical indication of water(air bubble)

气泡信号呈弥散状,其信号声程常小于管壁厚度,通过测量其显示声程并对比其所处区域的管子实际厚度可分析其性质。若声波信号在多个气泡间发生多次反射,则会出现显示声程大于管壁厚度的情况。当出现该情况时,常伴随大面积气泡信号出现。

2)通过色彩对比分析

通常气泡信号反射幅度较高,甚至高于参考反射体回波幅度,但其在C扫描中常呈现方块形点状信号,边界明显,而一般缺陷的C扫描图形边界常呈现模糊过渡的状态。通过调节C扫描中色彩所代表的幅度百分比,增强缺陷信号与本底信号的反差对比便可区分该气泡信号。

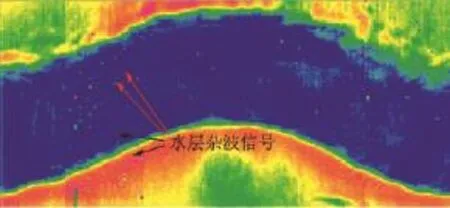

4.2 管壁划痕

因机加不当或装配不当,管壁上常出现周向划痕。该划痕在C扫描中常显示出很高的回波幅度,且呈带状分布,容易造成误判。典型的划痕信号如图5所示。

管壁划痕信号的分析方法:

1)管壁划痕信号常出现在非焊缝区且信号呈水平或沿焊缝外侧出现;

2)计算机测量的划痕信号声程与管壁信号声程一致;

3)通过目视或内窥镜观察并比对其距离管口的位置。

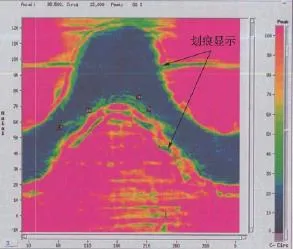

4.3 外焊缝与管壁过渡区域的凹陷或隆起

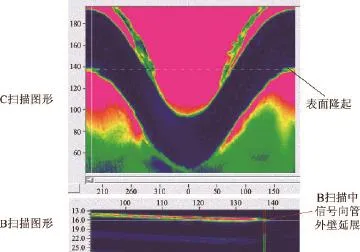

过渡区域末端常因打磨不当造成局部凹陷或隆起,且其形状反射信号几乎与管壁信号处于同一声程位置,反射回波幅度高且沿管壁呈带状分布,极易误判为管壁的未熔合信号。图6为典型的过渡区域形状反射信号。

图5 典型的管壁划痕信号Fig.5 Typical indication of nick on nozzle wall

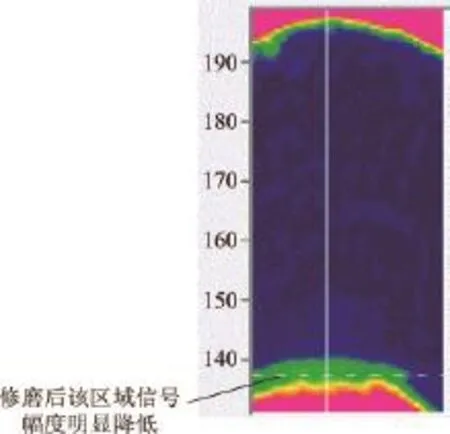

该形状反射信号常沿焊缝边沿呈带状分布,局部突出于焊缝边沿信号并深入到焊缝蓝色信号带中。该信号在B扫描中几乎与管壁信号处于同一水平位置,但末端信号常向管壁2次波信号方向偏移。根据经验,对于该信号的判定基本上可以通过以上特征认定其性质,但为保证结论的准确性必须目视观察对应过渡区域的情况,必要时可对该区域再次修磨并检验,以确定最终结论。图7给出了过渡区域形状反射修磨后的信号。

图6 典型的焊缝过渡区域表面隆起信号Fig.6 Typical indication of apophysis on weld transition ares

图7 隆起信号打磨后信号C扫描图形Fig.7 C-scan of apophysis on weld transition ares after grinding

5 总结及展望

该超声波检验在岭澳二期2号机组反应堆压力容器上检验的成功实施,不仅标志着该检验在国内实现了首次应用成功,更重要的是标志着我国在1000 MW级核岛反应堆压力容器关键制造技术上的成功突破。在国外同等技术基础上,本研究也实现了多项创新:

1)将螺旋前进式扫查配合低频探头更改为直线步进式扫查配合高频探头,降低了探头的扫查速度及步进精度,大大提高检测缺陷能力,且重复定位精度由1.3 mm提高到0.5 mm以下,使得检验结果更为可靠准确。经过与国外厂家在相同产品评定件上的检测结果对比,该系统检测结果远优于国外厂家检测系统的检测结果。

2)改变了探头耦合方式,不仅能更有效地减少耦合导致的干扰信号,同时采用耦合剂自动回收循环系统,使得检验现场干净整洁。

3)改变了对比试块的结构形式。国外厂家采用两块不同试块进行时基线性校验和灵敏度校验,操作极为不方便,且制作成本增加。本课题中将多个不同人工反射体置于同一块标准试块中,取消焊缝模拟试块,一次校验即可完成线性和灵敏度的校验,操作简便、精度高、重复性好。

根据现在国外先进制造技术的要求,对于以上两种焊缝的检验仅从内壁使用单探头对管外壁/焊缝接合面进行检验。在全面地检测焊缝中缺陷时,该系统可根据需要进行升级,如增加相控阵、TOFD技术、涡流探头等对接管内壁表面和焊缝内部进行全面检查,可更好地控制产品质量。

[1] 全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤[J]. 中国锅炉压力容器安全,1995. (National Qualification Test Committee for Boiler Pressure Vessel NDT Personnel. Ultrasonic Inspection [J]. China's Boiler Pressure Vessel Safety, 1995.)

[2] 云庆华,等. 无损探伤[M]. 劳动出版社,1983.(YUN Qing-hua, et al. NDT [M]. Labor Press, 1983)

Study on Ultrasonic Examination of J Groove Welds on CRDM Adapter and BMI Penetration for Reactor Pressure Vessel

DENG Dao-yong,CHENG Nu-tao,DAI Qin-long,LUO Wei,YE Xin-yan

(Dongfang Electric(Guangzhou)Heavy Machinery Co.,Ltd.,Guangzhou of Guangdong Prov. 511455,China)

Due to the special configuration of the J groove welds on CRDM adapter (control rod drive mechanism housings) and BMI (bottom mounted instrumentation penetrations on lower head) for 1000 MW reactor pressure vessel, the traditional ultrasonic examination is not applicable for detecting the lack of fusion at the J-welds bond line. The study for the application of automatic A+B+C-scan technique for J-welds examination is indicated that this method is effectively to determine the defect characteristic, size, location and false indications.

J groove weld;C-scan;false defect identification;technical improvement

TM623 Article character: A Article ID: 1674-1617(2013)01-0068-06

TM623

A

1674-1617(2013)01-0068-06

2012-11-02

邓道勇(1982—),男,助理工程师,主要从事锅炉、压力容器及核承压设备无损检测工作。